提高板材利用率的途徑

李美玉

(湖南聯誠軌道裝備有限公司結構件事業部,湖南 株洲 412001)

目前地鐵機加工行業競爭激烈、利潤低,如何提高板材利用率是我們備料工藝員的重中之重。質量與成本是一個企業的生命,我們地鐵行業控制成本就顯得尤為重要,因為我們使用的原材料是鋁板和鋁型材。鋁相對于碳鋼和不銹鋼來說,采購價格貴、加工成本也高,所以提高鋁板和鋁型材的利用率是我們備料工藝員的重要任務。但是,降成不是靠某一個人、某一個部門能夠完成的,而是需要我們多部門、多環節、乃至公司全體員工共同完成的大課題。

我將從本事業部的實際情況出發,闡述提高板材利用率的各種途徑。

1 遵循套料原則、采取多種優化方式。

我們套料員應該遵循基本的套料原則:

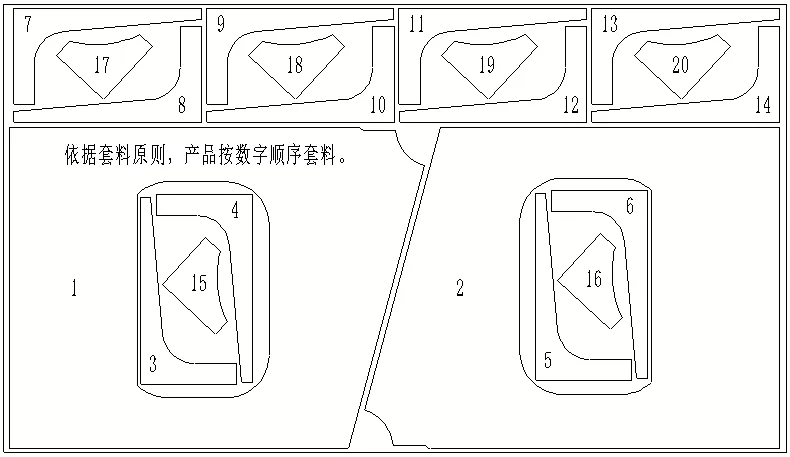

(1)以一張整板為例,套料時應該遵循一定的方向性,推薦先從左下角開始,然后逐漸向上或者向右擺放零件,如圖1所示。

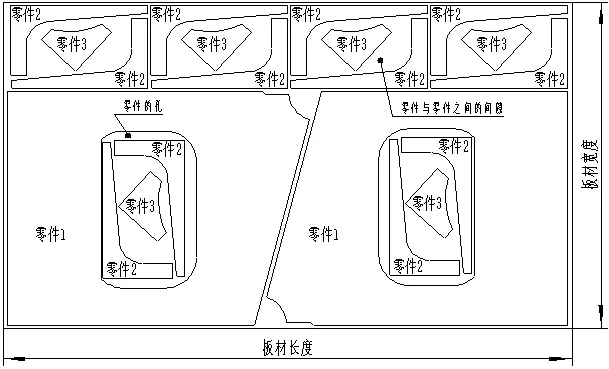

(2)先套輪廓大的產品,再套輪廓小的產品,如圖2 所示。

(3)先套尺寸長的產品,再套尺寸短的產品。

(4)對于外輪廓方方正正的產品或者至少有一條邊是直邊的產品可以采取共邊切割,既省料又節約工時;可以X 軸或Y軸單方向共邊,也可以X 軸和Y 軸同時共邊。

(5)對于外輪廓為異形的產品,通過旋轉、鏡像可以得到更加優化的排版。

圖1 套料順序范例

圖2 套料排版范例

(6)對于外輪廓方方正正的產品或者至少有一條邊是直邊的產品,還可以采取借邊的方式,就是借用板材的某一邊,借用邊不需要切割,不但可以節省板材,而且還可以節約加工費用和減少加工工時。

(7)每個項目套料完成后,應該對每張排版圖進行分析,如果某種材質的某種板厚的排版圖中有大量的余料,而其他項目的同材質同板厚的排版圖中都是小產品,通過與相關部門溝通,在生產進度允許的情況下,可以把兩個項目的產品混套在一起,同時切割,減少板材消耗。

2 多種套料方式結合

我們主要有自動套料與手動套料兩種方式。一般情況下,我們套料時都會優先采用自動套料,自動套料速度快,能夠在幾分鐘之內輸出產品排版圖,但是自動套料也有弊端,套完之后需要調整排版圖。這種情況下,我們再采用手動套料,可以在自動套料排版圖的基礎上稍微調整,也可以刪除自動套料排版圖,只是借用自動套料中好的排版方式,然后全部手動套料。套料一般推薦使用兩種套料方式相結合,經過反復排版,才能得到最省的排版圖。

3 核算定額

3.1 核算采購定額

以項目為單位,以一列車(一臺車)為基數、根據工藝流程核算板材與型材采購定額。

3.2 核算消耗定額

以項目為單位,根據固定的生產計劃數核算板材消耗定額。

通過消耗定額與采購定額之間的比例關系,經過對比,可以檢查采購定額是否合理,也可以監督消耗定額是否偏離采購定額,如有異常,及時糾正,減少原材料浪費。

4 通過工藝分析、工藝更改達到提高板材利用率的目的

(1)可以采用厚板代替薄板,比如說,如果16mm 的余料特別多,而同材質15mm 的產品通過與客戶溝通可以用16mm 的余料,15mm 的板材可以不采購或者減少采購量,機加過程中把厚度16mm 銑成15mm 即可。

(2)如果產品的外輪廓為異形,單件產品耗費板材太多且利用率很低,經過工藝分析,征得客戶同意,可以考慮把產品拆分之后再下料。

(3)如果產品的外輪廓為圓環或者“回”字形,占用板材面積大且利用率特別低,經過工藝分析、征得客戶同意,可以考慮把產品平均分成幾等份下料再焊接成形。

5 余料管理

每張板材一次性達到最佳利用狀態的可能性不大,畢竟每次套料的利用率與每種產品的形狀有關,余料的產生不可避免,那么余料管理合理與否對于板材利用率的影響至關重要。余料管理主要做好以下三方面:

(1)編程過程中,設定好余料的切割路徑,從源頭管控余料,避免余料流失。

(2)作好余料標識,余料產生后應該在余料表面標注板材出廠時的相關信息,避免后續出現因余料標識不清導致不能使用的狀況。

(3)建立余料臺賬,主要包含材質、板厚、余料規格、余料數量、余料產生日期、余料狀態等相關信息。

(4)安排專人管理余料,做好余料的出入庫記錄。

6 制定合理的板材采購規格

不同的項目,產品的形狀不一樣,需要的板材規格也不一樣,這就需要在首次套料過程中,通過多次排版、多次優化、選擇最優的板材規格。合理的板材規格從源頭減少了余料的產生,降低了余料管理成本,從根本上提高了板材利用率。

7 選擇合適的板材消耗規格

新產品試制時,庫房里現有的板材規格不一定合適,需要我們在套料過程中多次排版,多次比較、選擇利用率相對較高的板材規格,盡量減少余料的產生。

8 調整產品的切割方式

產品下料一般采用激光切割、步沖切割、水切割、等離子切割、鋸切等切割方式。套料完成后應仔細分析不同切割方式的排版圖,經常會出現某些切割方式的板材利用率特別低,而某些切割方式的排版圖中絕大部分是小產品,這種情況下,我們應考慮在不增加成本的基礎上是否可以更改部份小產品的切割方式,減少板材的總體消耗量。

9 設置合理的產品間距和邊距

針對不同的切割方式應設置合理的產品與產品之間的間距,以及產品與板材邊緣之間的距離。

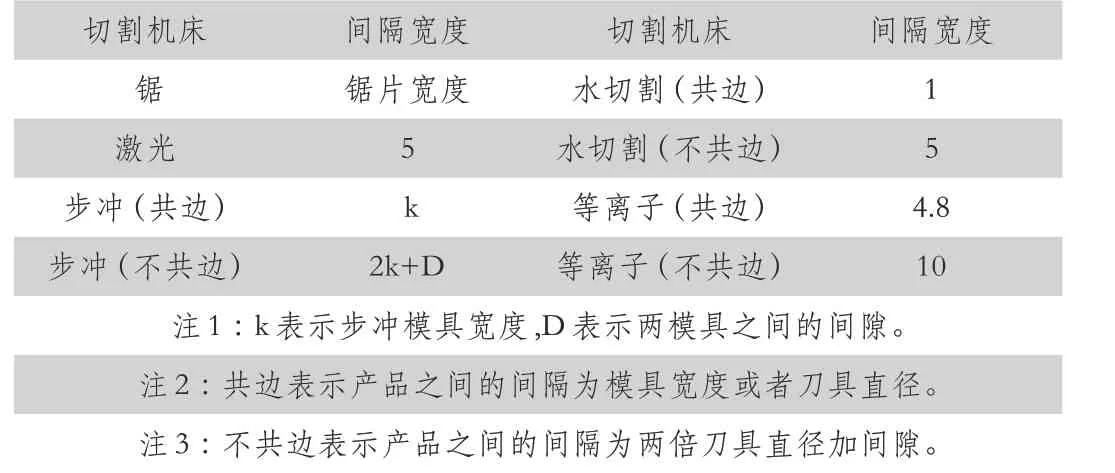

套料間距的設置與機床、下料方式有關,如表1 所示。

表1 鋁板套料產品間距規范 單位:mm

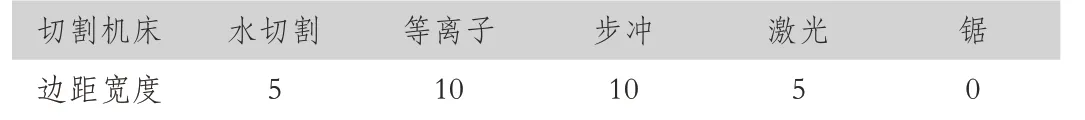

套料邊距設置跟機床有關,如表2 所示。

表2 鋁板套料邊距設置規范 單位:mm

10 從設計的角度提高板材利用率

10.1 套料工藝員根據原材料具體消耗情況反饋給設計負責人

設計負責人最初在選擇板材材質時更多地注重材料的力學性能,比如說,延伸率,塑性、強度等方面。但是產品試制之后,我們備料工藝員通過分析排版圖,如果發現某種材質的余料特別多,而剛好同板厚其他材質有很多小尺寸的產品,這種情況可以考慮與客戶溝通,在保證產品要求的情況下,某些產品的材質是否可以更改。如果設計負責人經過核算滿足產品質量要求,就可以減少小尺寸產品的板材采購量。

10.2 設計負責人也可以主動了解各生產單位原材料消耗的具體情況

設計負責人主動了解生產現場的原材料消耗情況有一定的必要性:一方面設計負責人在設計新產品時,在滿足產品要求的情況下,盡量考慮消耗現有的余料。另一方面設計負責人了解原材料的消耗情況有利于給新產品選材時優先選用常用原材料,避免采用使用頻率低的原材料,因為使用頻率低的原材料產生的余料很難消耗完,影響原材料利用率。

11 結論

本公司作為中國目前最大的軌道交通裝備部件制造商和供應商之一,銷售額逐年遞增,原材料消耗量也會逐步增加,原材料成本占所有成本的比重相當大,如果我們想在以往的基礎上提高我們公司的凈利潤,那提高板材利用率不僅僅是我們備料工藝員的任務,更是我們公司全體員工都必須重視的環節。