探究液化氣脫硫醇堿渣減排技術工業化運用

邵兆鵬

(中海油東方石化有限責任公司,海南 東方572600)

1 技術思路與優化

1.1 技術思路

某石化企業購進了液化氣脫硫醇裝置,具體是應用了“液化氣纖維液膜脫硫醇及堿液再生工藝(LiFT-HR 工藝)”,該工藝是本石化企業自主研發的,并以此為基礎上研制了工業化配套技術與設施,可以將該工藝看成是二級堿洗一級水洗液膜傳質手段,設定的技術目標是保證產品液化氣含硫總量≤20ppm,堿液歷經再生處理后,氧化生成的部分二硫化物自行聚集形成大液滴,同時大液體會和堿液維持互為分離狀態。些許被乳化的二硫化物再經分離處理后會以微泡氣浮被分離,據估計,以液態形式被分離出的二硫化物所占比例高于75%,再生堿液內的二硫化物總量會被降至200ppm 以下,有益于改善再生堿液的品質,在維持脫硫率與脫硫過程相對穩定的情況下,明顯減少了堿渣的排放量。石化企業針對液化氣脫硫醇裝置,設定的利用目標有:(1)年處理55萬t催化裂化液化氣,力爭使脫硫醇堿渣排放量低于125t/年;(2)節能:堿液經氧化處理后,溫度由常規工藝的55~70℃降至30~45℃;(3)確保產品液化氣硫化物總量≤20ppm。

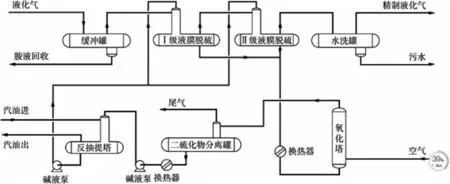

液化氣纖維液膜脫硫醇工藝流程見圖1[1],和脫硫醇常規工藝相比較,其增設了再生堿液的反抽提脫設施,以上裝置設備在運行階段,能較明顯的促進循環再生堿液內二硫化物濃度的降低過程,借此方式優化了再生堿液品質,并且其還有助于減少含有二硫化物尾氣的排放量,一方面保護了環境,另一方面也減少了腐蝕設備的情況。

1.2 工藝優化

1.2.1脫硫醇及堿液再生工藝

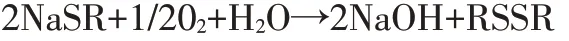

纖維液膜傳質技術為當下國內外石化企業廣泛應用的新手段之一,該技術基于表面張力和重力場原理,促使堿液覆蓋面積能在親水纖維上出現明顯拓展并形成大型的極薄液膜,液化氣穿行于堿液液膜之間,堿液和液化氣兩者相互接觸的面積顯著拓展,傳質間距明顯減縮,液化氣內硫醇以及堿液內含有的氫氧化鈉成分充分接觸并發生化學反應,且反應速度之大,反應程度之深。經脫硫醇工藝處理后,在催化劑的作用下,堿液內硫醇鈉會和氧氣發生氧化反應,產物為氫氧化鈉與二硫化物,而再生堿液處于被循環利用的狀態下。具體化學反應方程式如下[2]:

堿液內可能存留的硫化鈉可以發生如下氧化反應:

(Na2S2O3的氧化過程是持續被推進的)

對以上化學反應方程式整體分析后,我們能較容易的發現,經脫硫醇工序后生成的硫醇鈉被氧化成NaOH 的概率為100%,由脫硫化氫生成的Na2S 最后則會被轉化成Na2S2O3與Na2S。由此,我們可以推測出的結論是Na2S對堿液的損耗是永恒性的。本技術在應用期間使用胺液聚結分離器預處理液化氣,胺液被聚結分離率高于90%,借此方式明顯降低了因Na2S引起的堿渣排放量增加的問題。

圖1 液化氣纖維液膜脫硫醇工藝流程圖

1.2.2再生堿液和Na2S的分離技術

在傳統堿液氧化中,Na2S分離罐或氣液分離罐裝置應用頻率較高,但是其運作后均不能獲得液態二硫化物。堿液氧化后形成多數二硫化物會跟隨尾氣揮發,被整合至焚燒爐焚燒,焚燒以后形成的產物以Na2S 為主,對設備形成一定腐蝕作用;若存在焚燒不徹底的情況,則會形成惡臭,對大氣環境形成較明顯的污染。污染大氣。因二硫化物與12%濃度堿液兩者密度差較小,故而部分二硫化物會以微乳化形態被留置在再生堿液內,再生堿液在脫硫醇工藝中被循環使用,一些二硫化物被萃取處理后整合至液化氣內,以上反應過程被叫做加硫效應,其會誘導產化氣總硫上升至80~300㎎/m3,一般情況下會通過數次調換堿液的形式減輕脫硫處理后總硫超標的問題[3]。本技術采用全相接觸堿液氧化再生技術,經氧化形成的部分二硫化物會自聚結形成大液滴,同時會和堿液維持互為分離狀態,一些已乳化狀態存在的二硫化物再經分離,75%以上的二硫化物會以液態形式被有效分離,兩者實現沉降使分離,再生堿液內二硫化物總含量低于200ppm,并且堿液循環應用過程中不會形成加硫效應,也省去頻繁調換堿液的環節,較為便捷的使液化氣總硫量符合設計要求。

2 優化經濟技術及技術指標

2.1 經濟技術指標

該脫硫醇堿渣減排技術和傳工藝相比較,在降低排渣、污水等諸多污物排放量方面均體現出良好效能,液化氣內有75%以上的硫化物會以液化二硫化物的形式被分離,經規范脫硫工藝處理后的堿液氧化尾氣總硫化物含量也符合國家設計標準,和國內外同種技術堿渣排放量相比,降幅高達70%。用于煉廠生產中,每年均能減少數百噸堿渣排放量,環保處理費也會相應降低,進而節省堿液的購置成本。

2.2 技術優化及應用

(1)基于脫硫醇原理,提升油—堿二相傳質整體效率是重點,擬定選用列管式液膜傳質反應器將傳統填料塔取代,前者能使液化氣與堿液兩者的接觸面積增加32倍有余,兩項傳質間距大概減縮約為30唄。在脫硫負荷一致的工況下,前者運轉期間堿液循環減少量高于60%,進而促使后續的堿液氧化再生塔氧化劑分離時間增加3倍以上[4]。

(2)依照過程強化原理,采用微泡式反應器取代填料反應塔,前者更有助于拓展堿液和空氣的接觸面積,進而較明顯的提升了硫醇鈉氧化效率,!氣液傳質至少有30被的提升;在使反應溫度有10~15℃降幅的工況下,氧化效率提升2倍有余。對再生堿液實施2級分離處理措施,以氣提工藝為支撐對堿液實施后精煉處理,促使再生堿液的二硫化物雜質濃度由最初工藝2000~3000ppm 降至200ppm 以下,完全符合先進工藝提出的標準要求。

3 結語

傳統液脫裝置使用期間暴露出的問題有脫硫處理后產品總硫含量偏高。設備構件腐蝕較明顯及排渣量較多等,對其本質進行分析主要是由于抽提和再生效率偏低,其中后者是問題的關鍵。為解除以上現實問題,本文設計了LiFT-HR 工藝,結果表明經本工藝處理后,液化氣產品含硫堿渣年排放量≤125t/年,和國內外同種產品相比較,降低幅度高達70%;經系統測算后發現將該裝置用于工業領域中,每年均能減少數百噸堿渣排放量,環保處理費也會相應降低,進而節省堿液采購成本。