高硬度合金銑削力預測研究進展

鐘萍, 林有希,左俊彥

(福州大學 機械工程及自動化學院,福建 福州 350116)

0 引言

高硬度合金材料因高強度、高耐熱性廣泛應用于航空工業中,但在銑削加工時,因切削力大、切削溫度高、加工硬化傾向大、刀具磨損量大等特點,降低了切削效率,縮短了實際刀具使用壽命,一度成為國內外銑削加工的難點。銑削力的預測對改善高硬度合金材料的被加工表面質量和提高刀具使用壽命至關重要[1]。國內外學者通過對銑削力的本質進行了大量研究,使得銑削力預測模型在近幾十年來取得了諸多進展。

在實際加工過程中,由于零件和刀具撓度以及刀具剪切角的變化,對高強度薄壁件銑削切削力的建模具有很大的挑戰性,而銑削力的產生是所有加工誤差的重要來源之一。微銑作為一種新出現的微加工技術,由于其設備簡單、加工效率高、成本低廉、環境要求低等特點,是一種多功能材料和復雜三維表面最普遍、最有效的微加工工藝[2]。

M.E.Martellotti[3]通過分析平面銑削過程從而得出未變形切屑厚度的計算式,并在此基礎上建立銑削力預測模型,開拓了銑削過程分析及銑削力預測的研究領域。M.E.Merchant[4]通過對正交切削時切屑的幾何形狀和力進行系統的分析,建立了著名的正交切削模型,使從基本機械量的角度研究實際加工操作成為可能。

本文依據銑削加工條件的變化情況,將銑削力研究的文獻劃分為宏觀銑削力預測模型和微銑削力預測模型兩大類,總結了銑削力預測的相關研究成果,探討了目前高硬度合金材料銑削力預測中的熱點與存在的問題。

1 宏觀銑削力預測

自切削加工存在以來,切削力因具有測量簡便,對加工影響較大,不確定性等因素,一度成為研究切削加工的重要手段。現有的銑削力模型研究可以分為兩類:理論剛性力模型和在加工時考慮刀具或工件偏轉影響的柔性力模型[5]。

1.1 高硬度合金材料的剛性力模型

理論剛性力模型中的刀具和工件均視作剛體,在加工過程中不考慮刀具和工件的撓性變形、刀具跳動以及連續改變的銑削力和刀具剪切角與切屑厚度之間的非線性關系。其中銑削力系數的確定和銑削速度變化的影響是高硬度合金材料銑削力建模的兩大難題。

銑削系數是銑削力模型中銑削力與未變形切屑厚度之間的比例關系,直接影響銑削力模型的精確度。銑削力系數的確定方法主要有兩種:一種是利用切削力學和刀具幾何參數得出的間接法,另一種是從實驗數據中確定比系數的間接法。間接法是由BUDAK[6]等人提出的“正交變換法”:從正交切削數據庫和一般性切削分析中,預測不同刀具銑削力系數的通用方法。該方法無需對每種銑刀幾何形狀進行實驗標定,可應用于復雜的刀具建模。對于從實驗數據中獲取銑削系數,最常用的即在槽銑試驗中以平均切削力為前提測得[7],另外還提出了一些基于仿真和瞬時銑削力的預測方法[8]。在瞬時法中,采用逆向法對時間域中的模擬力和實測力進行擬合,從而確定銑削力系數,其精度較高,僅適用于試驗中的同種刀具材質。考慮到銑削過程中切屑形成機理隨切削速度的變化而變化,銑削力系數隨之改變。故該方法的主要缺點是在不同主軸轉速下的銑削中采用了同一系數。

切削力可由3個分量(切向、徑向和軸向)和6個不同的系數表示,如式(1)所示:

(1)

其中:dl是刀刃單位長度;H是未變形切屑厚度;db是切屑寬度。

銑削速度是高速銑削最重要的特性。以往對銑削力模型的建立較少涉及到銑削速度的變化。針對銑削速度對銑削力系數的影響,有學者對其進行了研究。結果顯示,低速區的系數較高,在高速區則呈先減小后再增大的趨勢;提出了銑削系數隨速度的變化而變化的觀點,且這一趨勢與切向力有關[9]。相反,WANG[10]等人認為,銑削系數隨銑削速度的變化而不斷變化。

目前,高速銑削在加工Inconel 718、c17200鈹銅、Ti6Al4V等高硬度合金材料時具有明顯的優越性,因銑削量小,銑削速度是影響銑削力的主要因素之一。遺憾的是,在高速銑削力的建模過程中,對于銑削速度并沒有提出可行性較高的方法,而高銑削速度尤為重要。為進一步提高Inconel 718的生產效率,迫切需要對難加工曲面高速銑削力建模方法進行深入研究。

1.2 高硬度合金材料的柔性力模型

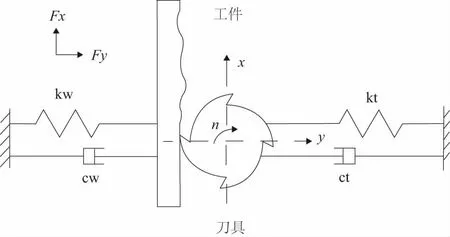

高硬度合金材料的彈性模量小,故其剛性較差、易發生變形,制作細長桿和薄壁件時,切削表面回彈量大,造成刀具后刀面的劇烈摩擦、粘附、粘著磨損。圖1所示為柔性工件在銑削加工時的受力。薄壁零件[11]通常具有形狀復雜、加工易變形、失穩和振動等問題,使得零件加工時易發生形變,精度難以控制,嚴重影響產品的性能。為此學者對加工誤差的預測研究,其關鍵技術在于銑削力的合理建模,而低剛度工藝系統的形變預測則是銑削力建模的基礎。大量的銑削力模型中形變預測研究多集中在兩方面:一是將刀具等效為懸臂梁結構;二是采用有限元建模。

圖1 柔性工件

在文獻[12]中,假設工件為剛體時,將刀具等效為懸臂梁,建立了銑削力模型來計算由銑削力引起的刀具撓度,該類模型僅考慮了刀具的靜撓度。XU[13]等人提出的動態銑削力模型同時考慮了刀具的靜撓度和動撓度。該類模型不適用于預測低剛度曲面工件的銑削力。

針對低剛度零件,S.Ratchev[14]等人提出了一種柔性力解析模型,該模型基于理想塑性層模型和有限元模型相結合的方法來預測零件的撓度。對其預測模型的準確性,僅運用了一組銑削試驗數據進行驗證,且只考慮了工件的撓度,而對刀具和其他條件理想化,故仍需對其模型進行改進。ZHANG[15]等人將刀具、工件撓度和嚙合角變化同時納入瞬時未切削厚度和銑削力的計算中,并未考慮工件的復雜形狀,僅適用于平面加工。為預測高速銑削低剛度薄壁曲面工件的銑削力,QI Houjun[16]等人考慮了銑削力水平分量引起的刀具、工件的撓度和工件曲率的變化,建立了柔性銑削力模型,而忽略了刀具、工件的軸向偏轉。

實際加工中,不僅工件動力學的變化影響銑削過程的穩定性,銑削過程的嚙合和進給方向也影響其穩定性。PRATIK Khandagale[17]等人建立了在任意時間和空間變化的外荷載作用下,矩形薄懸臂板的時域強迫振動撓度響應的數學模型;并在數控銑床上對Ti6Al4V薄矩形懸臂板進行了銑削試驗,進一步驗證了模型的準確性。目前,機械加工振動的研究主要依靠實驗,實驗成本高,難以實現,而有限元仿真方法計算繁瑣,因此,該模型為今后的模型建立提供了新思路。但該模型僅考慮了矩形懸臂薄板,將工件材料和刀具的線性力輸入到模型中,對于曲面加工的適用性不強。因此,對于柔性力模型的建立仍需進行不斷地研究與拓展。

2 微銑削力預測

隨著微構件和系統對復雜微尺度零件制造要求的不斷提高,高硬度合金材料加工技術的開發尤為重要。由于微銑削具有很大的加工靈活性,已成為復雜零件精確加工的主要技術。材料的尺寸效應使得其在微尺度上的切削力比宏觀尺度上大得多,從而導致高硬度合金材料的微銑削更加困難。微銑削加工與傳統銑削加工存在的差異,主要來源于刀尖圓弧半徑與刀具跳動和撓性變形。

2.1 刀尖圓弧半徑對高硬度合金銑削力的影響

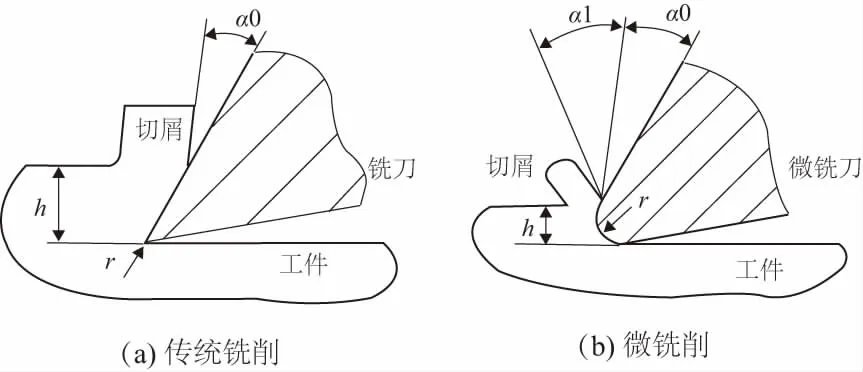

刀具切削刃加工時,始終存在一圓弧半徑,即刀尖圓弧半徑。如圖2所示,r即為刀尖圓弧半徑。在傳統銑削加工中,由于瞬時切削厚度h相對刀尖圓弧半徑r非常大,一般假設r≈0,而在微銑削加工中,刀具直徑較小,為保證其強度、剛度和壽命等,進給量通常較小,進而使得瞬時切削厚度h減小。然而刀具圓弧半徑r并未與之相應縮小,瞬時切削厚度h和刀尖圓弧半徑r處于同一數量級,從而造成了最小切削厚度、尺寸效應和有效前角等現象[18]。

圖2 刀尖圓弧半徑的影響

微銑削時,單位銑削力隨瞬時銑削厚度減少而增大的現象即為尺寸效應,其對刀具壽命和加工質量等都會產生極大的影響。由于近年來精密成形技術不斷的發展需求,國內外學者對尺寸效應進行了大量的研究。G. Bissacco[19]對微銑削加工過程中的尺寸效應進行了研究,其研究結果表明微銑削加工時的進給力和法向力隨著瞬時切削厚度與刀刃半徑比值的增大而增大。在以往的研究中通常將刀尖圓弧半徑認為是引起尺寸效應的主要原因,但是在K. Liu[20]等人的研究中,通過對刀刃半徑對尺寸效應的影響進行探索,得出結論:刀尖圓弧半徑只是引起尺寸效應的部分原因,而尺寸效應的確切來源仍需進行探索。

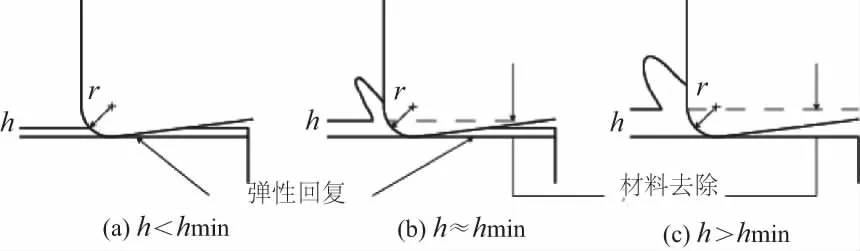

在微銑削加工時,未必會產生切屑。當瞬時切削厚度減小到一定值時,切屑不會產生,這個值即為最小切削厚度[21]。圖3為最小切削厚度與切屑形成元間的關系。最小切削厚度是預測微銑削力的重要參數,LEE等人[22]闡述了不同切削條件下微銑削力模型對切削力系數的影響。切削力系數反映了最小切削厚度和尺寸效應對加工過程的影響。然而直接測量最小切削厚度十分困難,通常在研究過程中利用實驗或者數值仿真得到。

圖3 最小切削厚度hmin對切屑形成的影響

在微銑削加工中,由于瞬時切削厚度與刀刃半徑的比值較大,對于微銑削過程的研究應使用刀具有效前角。當切屑厚度等于或小于刀刃半徑時,實際前角比名義前角要小。LI Kexuan等[23]提出了一個平均有效前角模型來考慮負前角的影響。該模型計算了與未加工材料接觸的前刀面傾斜角的平均值。然而無法根據有效前角的平均值來確定切屑流動方向。JING Xiubing[24]等人在局部有效前角的基礎上建立了銑削力模型,從而確定法向切削力和摩擦切削力的分量。

盡管有諸多學者通過實驗和模擬仿真對刀尖圓弧半徑對微銑削力的影響進行研究探討,但是對其深入的諸多問題仍亟待解決。關于尺寸效應產生的具體原因,刀刃半徑與最小切削厚度的關系等仍需要進行深入探討與驗證。

2.2 刀具跳動對高硬度合金銑削力的影響

微銑削加工中主軸轉速通常較高,以保證其加工效率。高速加工時通常存在主軸跳動,而主軸轉速越高則主軸跳動的影響越大。在微銑削加工中,刀具跳動與刀具直徑的比值是傳統銑削加工的十幾倍到幾十倍[25]。

在微銑削過程中,刀具的尺寸特性和切削厚度在同一數量級,這與傳統的銑削工藝有很大的不同。以往的研究大多集中在未變形切屑厚度、銑削參數和刀具跳動對微銑削力的影響上,且多采用單因素法。LI[26]等人從刀具跳動和等效前角等重要因素出發,分析了刀具跳動對鈦合金微銑削的影響。

P. Rodríguez和J. E. Labarga[27]考慮了刀具跳動及撓性變形、不對稱銑削和尺寸效應等因素,建立了兩齒微銑削加工的瞬時未變形切屑厚度模型。該模型僅限于兩齒微銑削,在確定瞬時未變形切屑厚度時忽略了許多因素。只考慮了當前刀刃加工的工件,而不考慮多刃時前一個刀刃產生的影響。這就導致了單刃銑削的不精確性,這是微銑削加工中普遍存在的一種現象。文獻[28]推導了微銑削加工中的實際切削面積,并在此基礎上提出了一種通用的瞬時未變形切屑厚度模型,從幾何關系出發,導出了確定多刃微銑削中單刃銑削現象的判斷依據。

銑削力系數的計算是建立銑削力模型的另一個關鍵問題。在實際中,銑削力系數與刀具的切屑厚度、切削速度和刀刃半徑有關。JING[29]等人采用未變形切屑厚度和切削刃半徑的非線性函數擬合,通過有限元模擬確定了銑削力系數。在確定銑削力系數時,只考慮了部分因素。因此,目前還沒有一種綜合的銑削力系數模型,可以方便地對切削力進行高效、準確地建模。

上述微銑削力的研究都是在槽銑上進行的,沒有考慮微銑薄壁件撓度的影響。在刀具跳動和材料強化效應的基礎上,YI[30]等人考慮到刀具和工件在側銑薄壁零件時的撓度對銑削力的影響,建立了鈦合金[31]薄壁件的微銑削力預測模型。

關于微銑削力預測模型的建立,國內外學者已經對其進行了大量的研究,但目前仍有許多問題需要進一步探討。例如,建立統一可行的瞬時切削厚度模型;剪切角模型的完善;銑削力系數確定的簡化;仿真建模時材料本構模型的改進等。同時,微銑削力模型的建模過程中對很多影響因素進行了理想化假設,使得模型僅適用于特定的加工條件下。這些局限性將成為學者們未來突破的目標之一。對銑削力的建模并不僅限于現有的計算方式,仍有新的計算方式函待探索。

3 結語

針對高硬度合金材料的銑削加工,本文依據其加工時切削條件的變化情況,將銑削力研究的文獻劃分為常規銑削力預測模型和微銑削力預測模型兩大類,總結了國內外在銑削力建模的相關研究進展,分析比較了各種銑削力建模方法。目前關于高硬度合金銑削力研究的難點、熱點可以總結為:

1) 對于高硬度合金材料的銑削加工,研究熱點包括刀尖圓弧半徑、刀具跳動、刀具以及工件的撓性變形對加工精度和刀具失效的影響。然而由于材料特性和試驗條件等限制,其加工機理的研究仍需進一步完善。

2) 對于高硬度合金材料銑削力的預測,研究熱點包括建立精準有效的瞬時切削厚度模型、考慮刀具跳動和撓性變形、確定切削力系數等。然而目前仍有許多問題亟待解決,如缺少較為通用的瞬時切削厚度模型;銑削系數的獲取途徑并未完善;對于其仿真建模,材料本構模型尚未完善等。

針對高硬度合金銑削力,今后的研究應加強對銑削加工中現象的本質研究,探索其深層次機理,如刀具磨損;加強其銑削力建模仿真技術,完善仿真所需材料本構模型。