個性化定制生產模式下的云制造系統設計研究

鄭杜,唐敦兵,王旭, 張澤群,張區委,管晨丞

(南京航空航天大學 機電學院,江蘇 南京 210016)

0 引言

隨著經濟和市場環境的變化,生產模式逐漸地由“產品導向性”朝著“顧客導向性”的方向發展,過去的單一品種、大批量的生產模式已經不能滿足用戶對產品個性化的需求。為了解決這種現狀,基于用戶個人定制的多品種、小批量的生產模式開始出現,并逐漸得到了人們的青睞。然而個性化定制訂單具有多品種、小批量、到達時間隨機和緊急程度不同等特點,且個性化定制的產品參數復雜多變,這給傳統生產方式帶來了很大的挑戰。

近年來,伴隨互聯網技術和大數據的快速發展,云計算、工業云、云制造、智能制造云端化等理念[1-3]正在興起。當前對云制造的研究工作已取得較多成果,文獻[4]提出了一種云制造的體系結構,討論了實施云制造需攻克的服務模式、資源共享與分配以及安全等技術問題;文獻[5]研究了制造加工設備云端化封裝與云端化接入方法,使得制造服務過程信息透明和實時且可訪問;文獻[6]設計了云制造服務平臺的訪問控制模型,定義了系統級別宏的安全策略及訪問控制請求與響應流程;文獻[7]研究了云制造模式下分散資源的感知、虛擬接入、服務化和云服務部署等關鍵問題。

上述研究偏重討論云制造的總體結構框架,并且大多數研究都停留在生產仿真的階段,缺乏對云制造系統協同車間生產的研究;同時,云制造系統上的訂單任務下放到車間時的順序會影響車間資源利用率,會造成加工資源利用不平衡、訂單交貨期得不到保證等問題。解決上述問題需要在云制造系統上進行預排產,而當前缺乏對云制造系統上預排產技術的研究。因此,本文結合J2EE和云平臺技術,設計了一套云制造系統,它允許用戶參與產品個性化定制,將用戶訂單進行預排產后,通過與車間進行實時信息交互來完成訂單下達車間加工及訂單加工信息實時追蹤,協同車間完成個性化訂單加工。

1 系統的架構

1.1 系統的總體架構

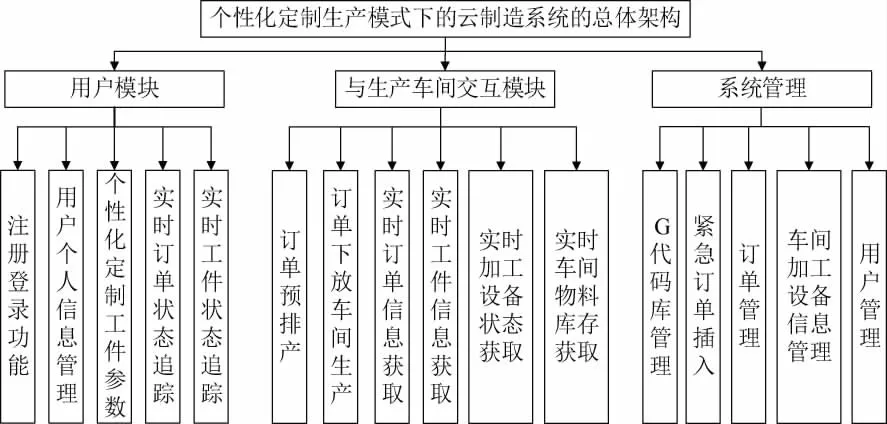

該系統的總體架構主要由用戶模塊、與生產車間交互模塊和系統管理模塊構成,各模塊的主要功能如圖1所示。

圖1 云制造系統的總體架構

1.2 訂單預排產

訂單預排產是云制造系統對所有訂單進行排產并下放篩選出的部分訂單到車間生產的過程。由于云制造系統每次下放一定數量的訂單,如果不進行排產,而是按訂單提交順序下放訂單,會造成以下兩個問題:

1) 訂單權重問題

通常根據訂單的交貨期、優先級等信息,給每個訂單評定一個權重。云制造系統按照訂單提交順序下放車間,會使提交時間較晚但交貨期緊、優先級高的訂單被積壓在云端,致使訂單權重得不到保證。

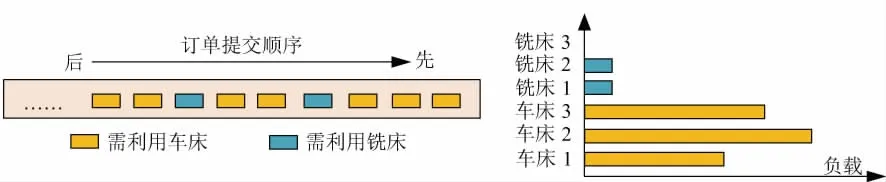

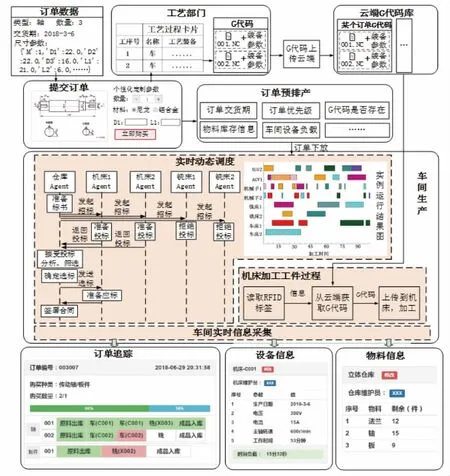

2) 車間資源利用不平衡問題

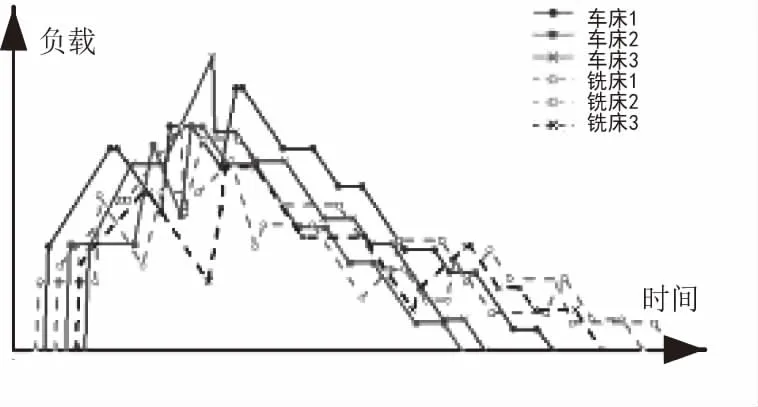

車間資源得不到平衡利用也是一個預排產需解決的重要問題。如圖2所示,云端上的一組訂單按順序下放到車間,由于先提交的這些訂單絕大部分使用車床資源,使得車間車床負載普遍較大,而銑床負載小,甚至有空閑的銑床,而云制造系統上仍存在需利用銑床的訂單,造成訂單任務沒完成,機床卻空閑的局面。

圖2 機床負載

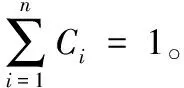

為了解決以上問題,需在云端對訂單進行一次預排產。其過程是計算出訂單權重,并按權重進行訂單排序,最后根據車間的全局信息下放權重高的訂單。

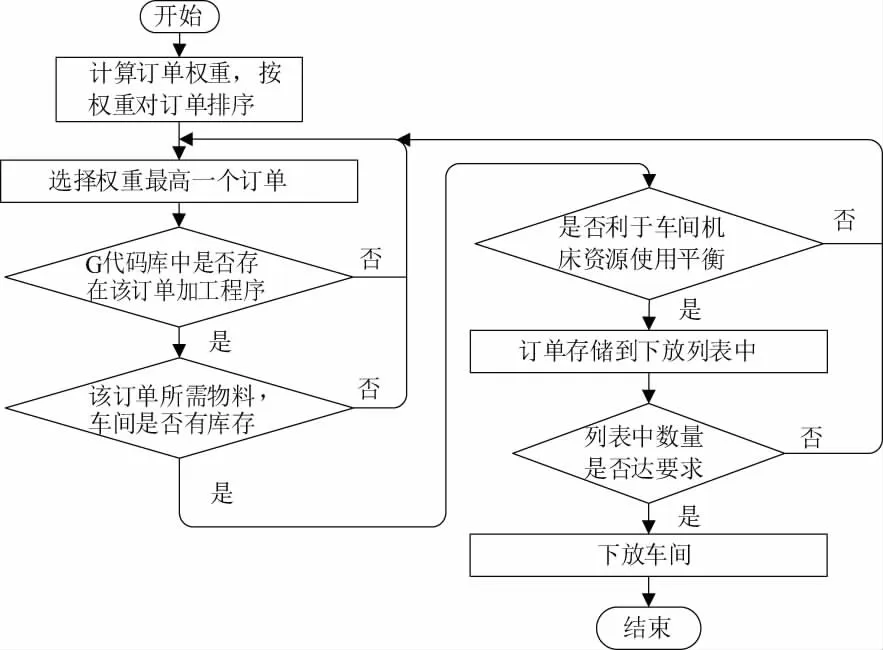

訂單按權重進行排序后,訂單下放車間前篩選流程如圖3所示,每次選擇權重最高的一個訂單,依次判斷G代碼庫中是否存在該訂單加工程序、該訂單所需物料在車間是否有庫存、是否有利于車間機床資源使用平衡3個條件,依次循環,直到訂單列表中達到下放所需數量后,將訂單下放車間。

圖3 訂單下放到車間前的篩選過程

2 系統運行對生產車間的要求

云制造系統是與生產車間協同運行的,因此該系統對車間的要求如下:1) 系統需要與車間進行實時數據交互,則車間必須能夠訪問互聯網;2) 車間需要采集設備的負載、物料庫存等信息,為系統提供預排產指標因數;3) 系統下放車間的訂單具有小批量、多品種特點,且每個訂單的參數也復雜多變,傳統車間的人工調度生產模式不再適用,車間需要采用實時動態調度技術[8],實現車間自組織生產。

據此,云制造系統要有效地運行,需給每一臺設備安裝嵌入式工控機以及傳感器、RFID、二維碼、數據采集卡等數據采集裝置。通過在嵌入式工控機上開發程序,獲取設備的能耗、負載、故障信息、加工時間等信息,且能夠完成上傳NC代碼、啟動機床等動作,并在此基礎上建立設備智能個體,使設備本身具有通訊、感知、分析、推理、決策、控制能力。如圖4所示,每臺設備就是一個智能個體,嵌入式工控機就是智能個體的核心。嵌入式工控機分3層:適配層主要是完成數據采集和設備動作控制;決策層是核心層,可以對數據和任務進行分析、推理與決策;通信層是負責與其他智能個體通信,或與云制造系統進行實時數據交互。最終,結合實時動態調度技術,多個智能個體間采用某種協商機制進行通信、交流、協同合作,實現車間自組織生產。

圖4 設備智能個體的建立

3 系統的應用實例

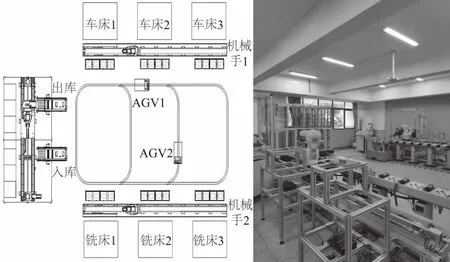

將該云制造系統應用到某大學實驗室里的微型工廠(以下簡稱車間)中,驗證本文設計的云制造系統的可行性。車間中設備的平面布局和實物如圖5所示,主要設備有車床、銑床、立體倉庫、AGV和機械手。車間可以同時對3種類型工件進行加工,工件類型簡圖如表1所示,簡圖上的尺寸參數用戶可以在云制造系統的下單界面進行定制。

圖5 微型車間的設備平面布局圖和實物圖

表1 工件類型

車間中的每一臺設備都安裝了嵌入式工控機,結合物聯制造技術,采用無線和有線的形式構建了車間物聯制造網絡,使得設備之間可以進行實時通信,并將每一臺設備構建成一個智能個體。車間在制造過程中采用MAS(multi-agent system)模型進行完全實時動態調度,并采用合同網機制作為智能個體之間的協商機制,實現了車間自組織生產。

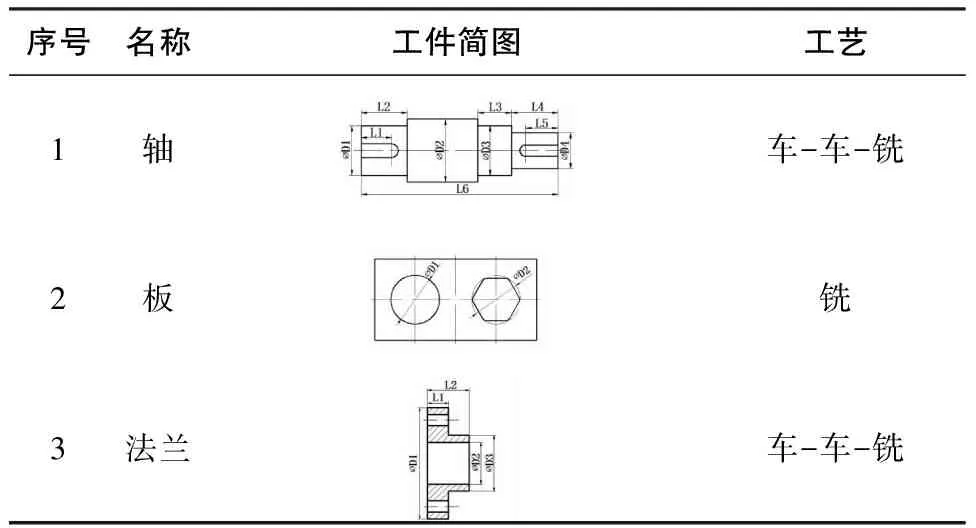

該云制造系統與車間協同工作的過程如圖6所示,運行過程描述如下:

Step1:用戶提交個性化訂單;

Step2:車間工藝部門對個性化訂單進行工藝設計,并對每個工序都生成G代碼以及該工序對應的工藝裝備參數,將G代碼和工藝裝備參數上傳到云制造系統G代碼庫;

Step3:云制造系統根據訂單交貨期、訂單優先級、車間物料庫存信息等進行預排產,并將訂單下放車間;

Step4:車間接收到訂單后,采用合同網協商機制進行實時動態調度,協商過程主要為:由任務發起方準備任務標書,向其他智能個體發起招標,具有完成該任務能力的智能個體會返回投標書,告訴任務發起方自身狀態、負載情況等信息,任務發起方將對投標書進行篩選,并將選標結果告訴競標者,并簽署任務合同。完成協商后,任務發起方通知AGV智能個體將工件運送到中標者的緩存區中;

Step5:機床在開始加工前,會從工件攜帶的RFID標簽內讀取工件編號及加工工序,并向云端系統請求加工G代碼,云端從G代碼庫中查找相應工序的G代碼及工藝裝備參數后返回給機床,機床上傳G代碼、調用對應刀具進行加工;

Step6:加工過程中,車間將訂單信息、設備信息和物料信息實時推送給云制造系統,據此,用戶可以追蹤到訂單加工進度,而設備信息和物料信息可以為預排產提供參考指標。

圖6 云制造系統與車間協同工作過程

通過該系統的運行,實時追蹤到訂單加工進度、設備和物料等車間實時信息,實現了車間制造信息云端化,行之有效地為預排產提供依據,且用戶可以實時追蹤訂單加工進度。同時系統上建立了G代碼庫,為車間提供加工G代碼及工藝裝備參數,解決了訂單在多品種小批量和參數復雜多變情況下,機床如何有效獲取加工G代碼的問題。

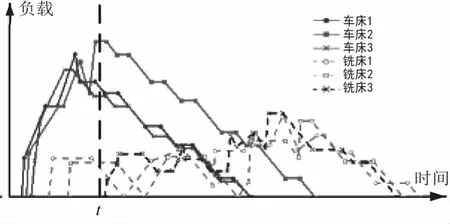

為了驗證預排產對車間設備資源平衡利用的影響,進行系統模擬實驗,繪制機床負載變化圖,機床負載是指該機床加工完緩存區內工件的某工序所需要的時間。按表2所示訂單序列提交訂單,其中各工件的工藝信息如表1所示。如圖7所示,在沒有預排產情況下,t時刻車床負載達到峰值,而銑床負載較小。如圖8所示,訂單經過預排產后,車床和銑床負載變化相當。

該實例運行結果驗證了預排產有效地解決了車間資源利用不平衡問題,并且該系統克服了傳統車間制造過程中實時信息難以獲取的缺點,實現制造信息云端化。同時針對個性化訂單復雜多變的特點,建立加工G代碼庫,機床可以從G代碼庫中自動獲取對應工件的加工G代碼及工藝裝備參數,使加工過程變得簡單。

表2 按時間順序提交的一組訂單

圖7 沒有預排產車間機床負載變化

圖8 預排產后車間機床負載變化

4 結語

個性化定制作為一種新型生產模式呈現出快速發展的趨勢,而個性化訂單具有復雜多變的特點,傳統生產方式無法滿足個性化定制生產模式。在個性化定制生產模式下,車間需要采用完全實時動態調度技術,實現車間自組織生產。要實現自組織生產,需要解決如何收集個性化定制訂單、如何得到工件加工G代碼、如何獲取車間實時信息等問題。針對這些問題,本文設計了一套云制造系統,該云制造系統允許用戶定制自己需要的工件參數,云制造系統會對用戶提交的訂單進行預排產后下發車間生產,生產過程中需要的加工G代碼可以從云端G代碼庫中獲取,車間生產過程中的實時信息也會推送給云制造系統。將該云制造系統運用到某大學實驗室里的微型工廠中,運行結果表明預排產有效地解決了車間機床負載利用不平衡問題,并且克服了傳統車間制造過程中實時信息難以獲取的缺點,實現制造信息云端化,同時加工G代碼庫使加工過程變得簡單。