基于有限元分析的二維振動法應力釋放裝置設計

李嵐,左敦穩,侯源君,顧勝宇,劉敏

(南京航空航天大學 機電學院,江蘇 南京 210016)

0 引言

目前,采用冷擠壓對孔結構進行強化處理是飛機研制過程中的重要手段。強化后的孔壁較為光滑,而且成本低廉、適用性強,在航空領域的應用較為廣泛[1]。然而在實際應用中,經過開縫襯套冷擠壓強化處理的緊固孔結構在外加循環應力的持續作用下,孔周邊的殘余應力依舊會出現衰減現象,從而產生疲勞裂紋,為飛機安全飛行埋下隱患。因此對開縫襯套冷擠壓孔周邊殘余應力釋放的研究亟待開展。

在殘余應力釋放方法的研究中,振動時效憑借效率高、操作方便、無環境污染等優點已逐漸取代傳統的熱時效和自然時效[2]。由于小型工件的固有頻率較高,一般在15kHz以上,超出了低頻激振器的頻率范圍,而超聲振動時效基本在20kHz以上,滿足了小型工件時效處理的共振頻率要求[3]。但在當前的超聲振動時效研究中激振方向均局限于一維振動,未考慮到材料內部應力分布的多向性等問題。基于此,本文針對采用開縫襯套冷擠壓強化處理的緊固孔(以鋁合金材料為主)開展二維振動法應力釋放裝置的設計與研究。

1 二維振動法應力釋放裝置設計

1.1 二維振動系統原理

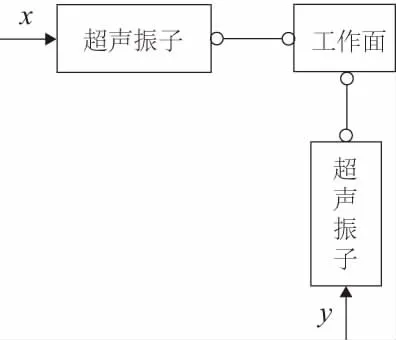

二維超聲振動生成原理如圖1所示。同時驅動x、y方向上獨立且互相垂直的2個超聲振子(超聲換能器+超聲變幅桿)產生縱振,再通過一種聯接機構使2個方向的振動同時傳遞到同一工作面上,使繞y方向的微彎轉動轉為x方向的平移、繞x方向的微彎轉動轉為y方向的平移。如此2個方向上的振動近乎解耦,避免了兩向振動過程中耦合的發生[4]。

圖1 二維振動生成原理圖

1.2 超聲換能器設計

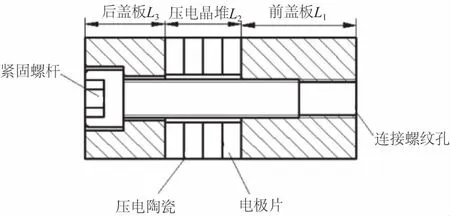

超聲換能器是一種能夠實現將高頻電能轉化為機械能的裝置[5]。本文設計的λ/2均勻等截面夾心式壓電陶瓷換能器具有尺寸小、瞬間輸出功率高、能量轉換效率高等特點[6],其結構如圖2所示。

圖2 夾心式壓電陶瓷換能器結構圖

設定諧振頻率為28kHz,功率為800W,選用PZT-8發射型壓電陶瓷。經過調研市場供應情況,確定壓電陶瓷外徑D2=38mm,內徑d2=15mm,單個厚度h2=6mm,陶瓷片個數為4。此外通過計算得到前后蓋板外徑D1=D3=38mm,前蓋板內徑d1=14mm,前蓋板長度L1=46mm,后蓋板長度L3=25mm。為提高換能器的抗張強度,采用緊固螺栓增加預應力的方法連接前后蓋板與陶瓷晶片,使壓電陶瓷堆始終處于一種壓縮狀態[7],緊固螺栓選用45鋼,直徑為12mm。

1.3 超聲變幅桿設計

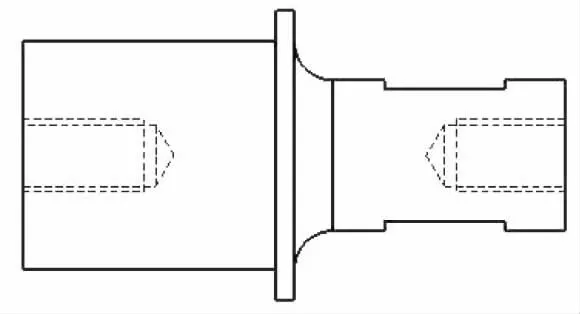

本文設計的λ/2階梯形縱振變幅桿結構如圖3所示。為滿足共振工作頻率f=28kHz;大端面外徑D=38mm;小端面外徑d=25mm;當兩端面的長度大小范圍為1/4波長時放大系數達到最大[8],確定大小端的長度a=b=λ/4=45mm。

圖3 變幅桿結構示意圖

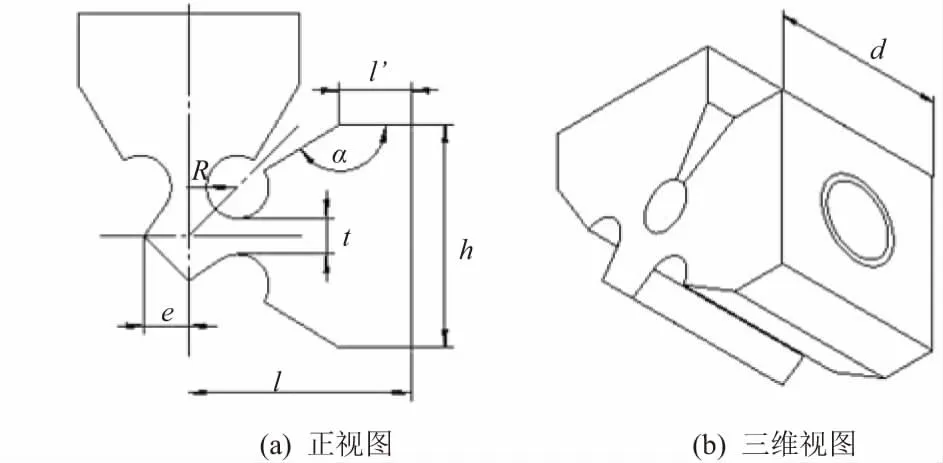

1.4 柔性鉸鏈設計

柔性鉸鏈可通過機構的自動變形進行力的傳遞,有著運動耦合和放大輸出位移作用[9]。為了使相互垂直的2個縱向振動同時傳遞到工作面上,實現在x、y2個方向的微彎,設計了一種并聯式的直圓形柔性鉸鏈,其結構如圖4所示。

圖4 柔性鉸鏈結構示意圖

通過柔度分析發現在施加載荷、邊界條件一致的情況下,鉸鏈柔度隨著切割半徑的增加呈現遞增趨勢,隨厚度的增加柔度呈現遞減趨勢。綜合考慮柔性鉸鏈的柔度、二維振動系統的仿真結果,本文選取的一組柔性鉸鏈的結構參數和材料參數如表1所示。

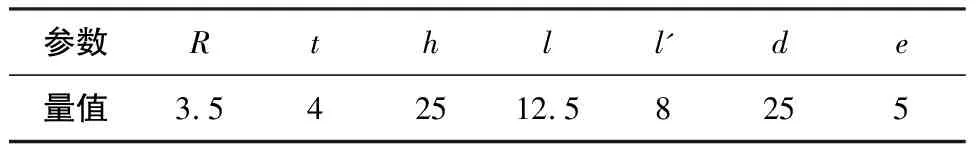

表1 柔性鉸鏈結構參數 單位:mm

2 二維振動系統的動力學分析及振動特性檢測

2.1 模態分析

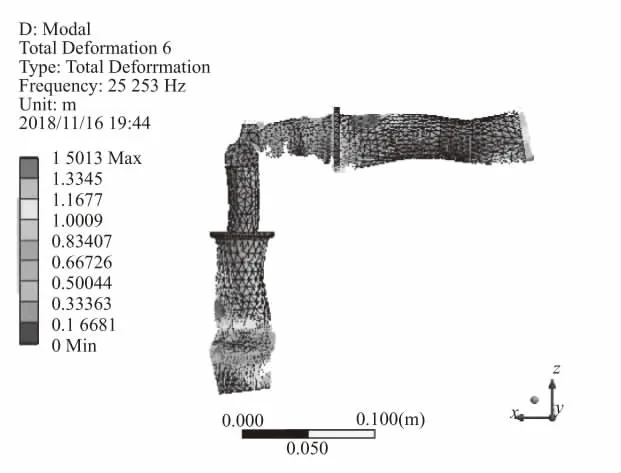

依據各部分結構設計參數,在Solidworks中裝配二維振動系統模型,其中超聲振子和柔性鉸鏈之間采用螺紋連接,然后與Ansys Workbench軟件連接進行模態分析,設置模態搜索頻段為25000Hz~35000Hz。根據實際安裝,在2個超聲振子的變幅桿法蘭處設置固定約束,經過計算結果發現,當2個超聲振子均處在縱振狀態時的二維振動系統的諧振頻率為25253Hz,模態振型如圖5所示。

圖5 二維振動系統振型圖

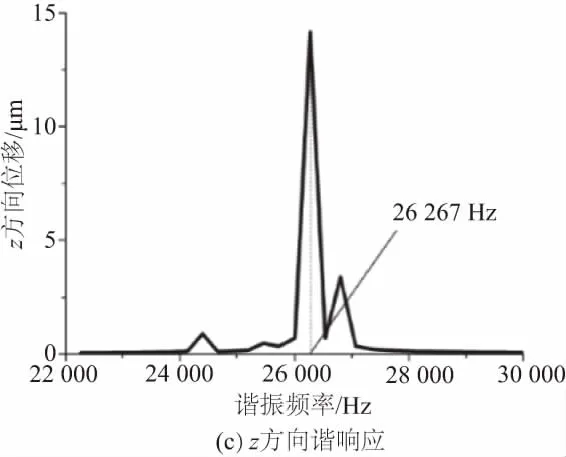

2.2 諧響應分析

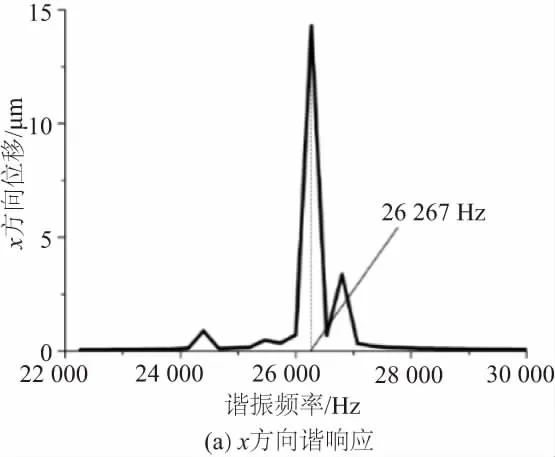

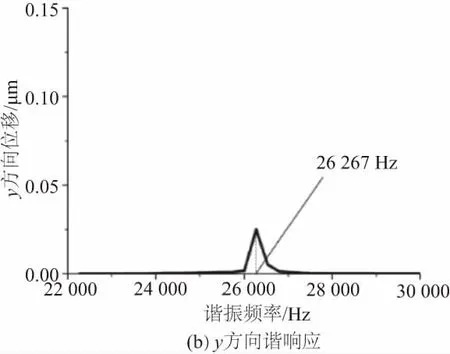

為預測二維振動系統在一定電壓激勵下的位移特性,分別給2個超聲振子中的壓電陶瓷施加z軸方向、大小相同、相位差為π/2的電壓激勵,柔性鉸鏈工作面的頻率響應曲線分析結果如圖6所示。當諧振頻率為26267Hz時,柔性鉸鏈工作面的位移響應在3個方向均達到最大,且同一頻率下x、z2個方向的位移響應基本相同,與模態分析中的諧振頻率25253Hz相差1014Hz,誤差為4.0%;y方向位移響應大小與其他2個方向的位移不在同一量級上,大小可忽略不計,因此本論文設計的振動系統滿足使用需求。

圖6 二維振動系統諧響應分析圖

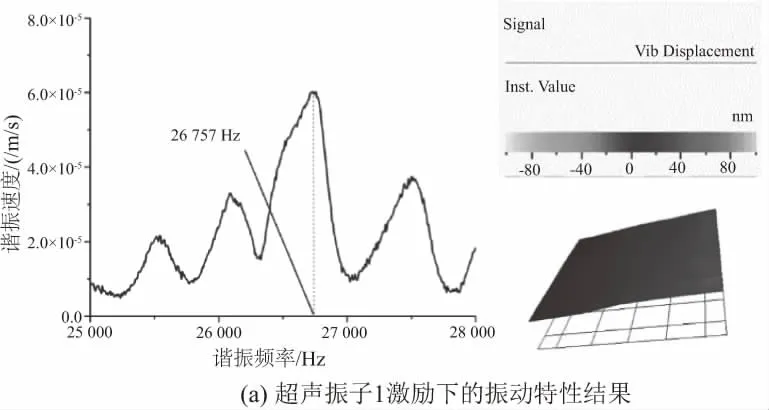

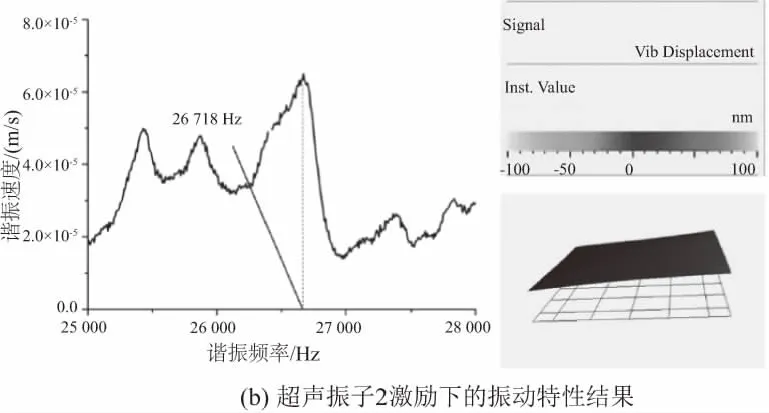

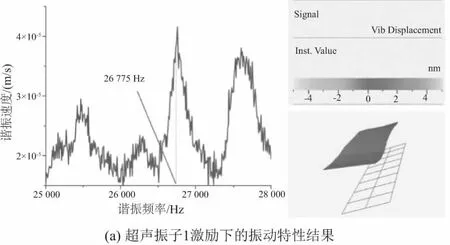

2.3 振動特性分析

為確保實際加工裝配的二維振動裝置振動性能達到要求,采用PSV多普勒激光測振儀對振動系統進行性能檢測。由于測振儀只能進行單相測量,所以本文在對二維振動系統進行振動特性分析中,對柔性鉸鏈的工作面進行單獨測量和分析。設定與工作面平行方向為x方向、垂直方向為y方向,測量結果如圖7、圖8所示。可以看出,當分別給1號、2號超聲振子施加50V的激勵電壓時,系統固有頻率為26757Hz、 26718Hz,均與仿真值相差甚小;且僅給1號振子施加激勵時,系統x方向振幅達80nm,y方向達5μm;當給2號振子激勵時,系統x方向振幅達100nm,y方向達5μm。發現同方向的振幅在一個量級上,與y方向相比x方向振動相差甚微,由此驗證了加工出的二維振動系統的可行性與有效性。

圖7 x方向振動特性測量結果

圖8 y方向振動特性測量結果

3 二維振動法應力釋放實驗研究

3.1 實驗工件

本實驗工件為外徑為φ80mm 的2A12鋁合金,且對孔進行開縫襯套冷擠壓預處理,如圖9所示。由于工件尺寸較小,固有頻率偏高,因此本文設定工作頻率f=28kHz。

圖9 冷擠壓強化工件實物圖

3.2 實驗設備及方案

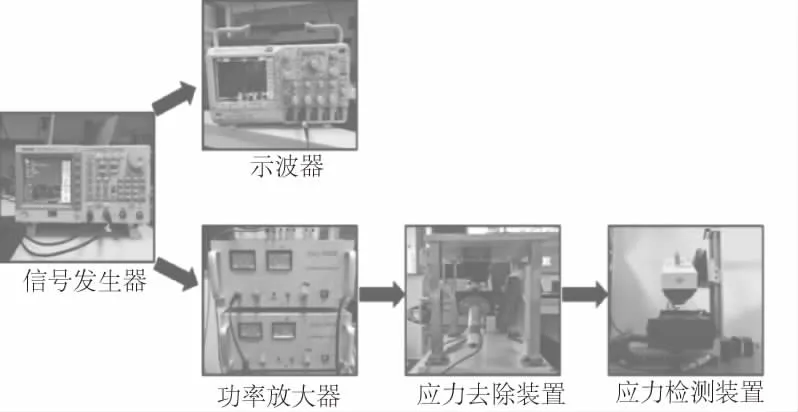

二維振動法應力釋放實驗中所需要的實驗設備如圖10所示,其中信號發生器用來產生信號,通過功率放大器將信號放大后傳遞給超聲換能器中的壓電疊堆,從而完成動力輸出;示波器用來檢測信號發生器發出的波形是否合格;應力釋放裝置主要對工件進行應力消除實驗;x射線應力測量儀主要進行應力的測量。

圖10 二維振動法應力釋放實驗設備圖

3.3 實驗方案設計

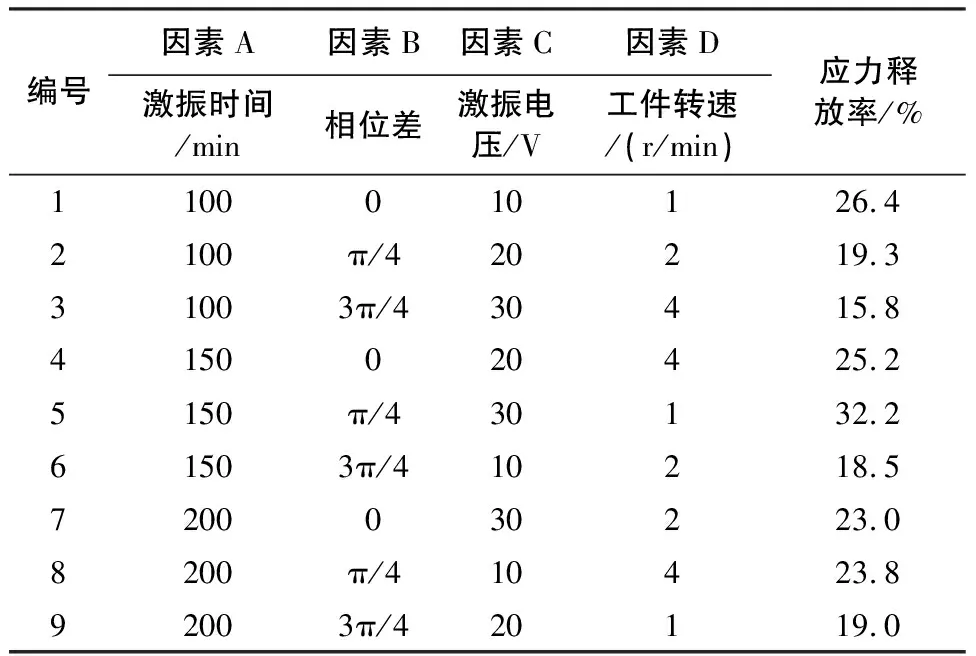

本實驗研究中,影響二維振動法應力釋放實驗效果的主要參數有激振時間T、相位差θ、激振振幅A、工件轉速n,其中激振振幅受激振電壓控制,且振動過程中不便測量,因此將對激振振幅的研究轉化為對激振電壓參數U的研究。為研究4個因素的主次關系和是否存在交互作用,本文按照正交試驗4因素3水平設計方法進行9次實驗。

3.4 實驗結果分析

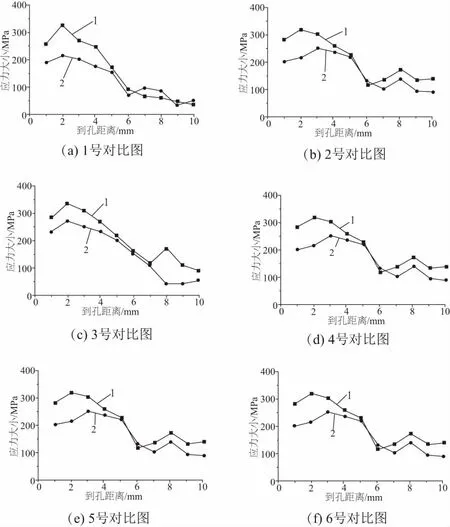

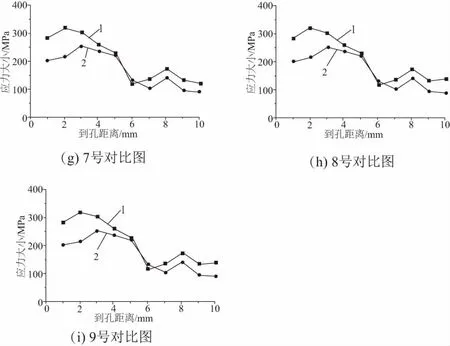

對振動處理前后距孔邊10mm范圍內的應力大小進行測量,結果如圖11所示。通過對比發現,經過振動處理后,工件孔邊應力隨著到孔壁距離的增加呈現衰減趨勢,并且相比處理前應力有所降低,且應力降低范圍主要集中在距工件孔壁周圍的0~5mm內,與冷擠壓強化范圍基本一致,可見振動時效對冷擠壓強化區域的應力釋放效果較為明顯。

1—振動處理前;2—振動處理后。圖11 振動處理前后應力對比圖

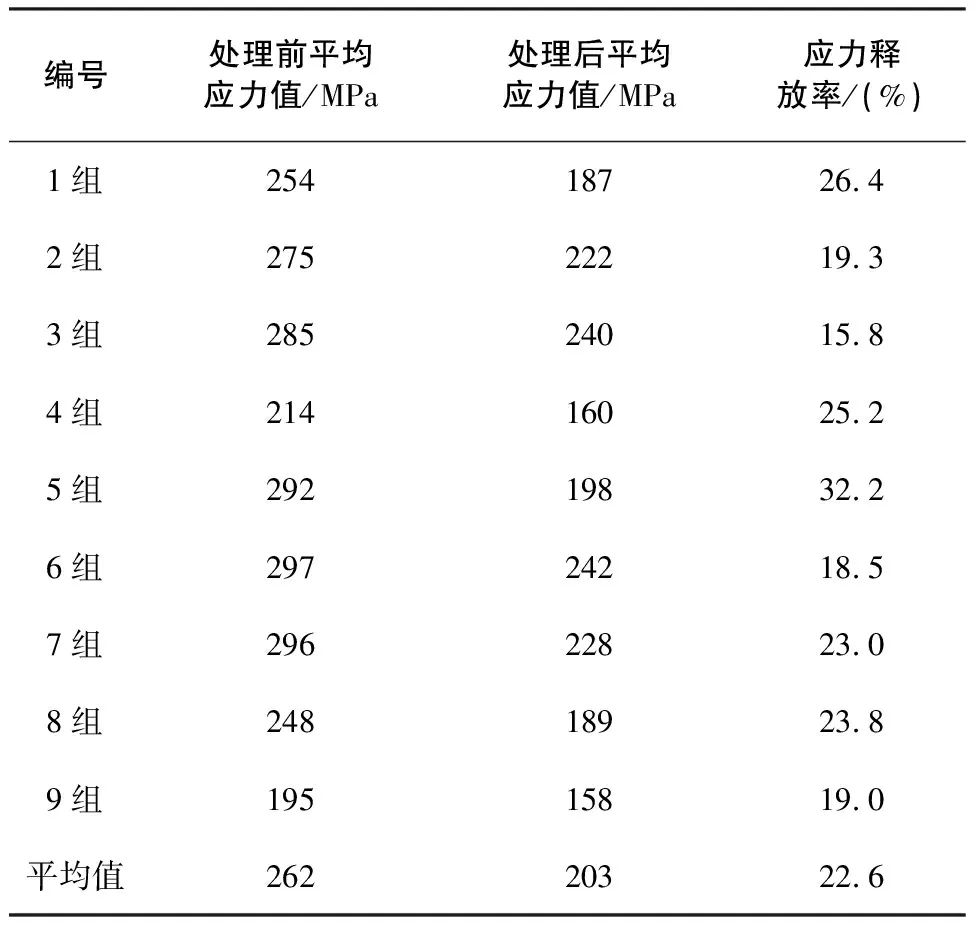

表2為振動處理前后距孔邊5mm范圍內的平均應力。通過比較看出,9組工件的孔邊應力在經過處理后均有所降低,平均消除率達到22.6%,最高可達32.2%。由此可以得出所研制的二維振動裝置可釋放冷擠壓孔周邊的殘余應力。

表2 振動處理前后應力大小對比

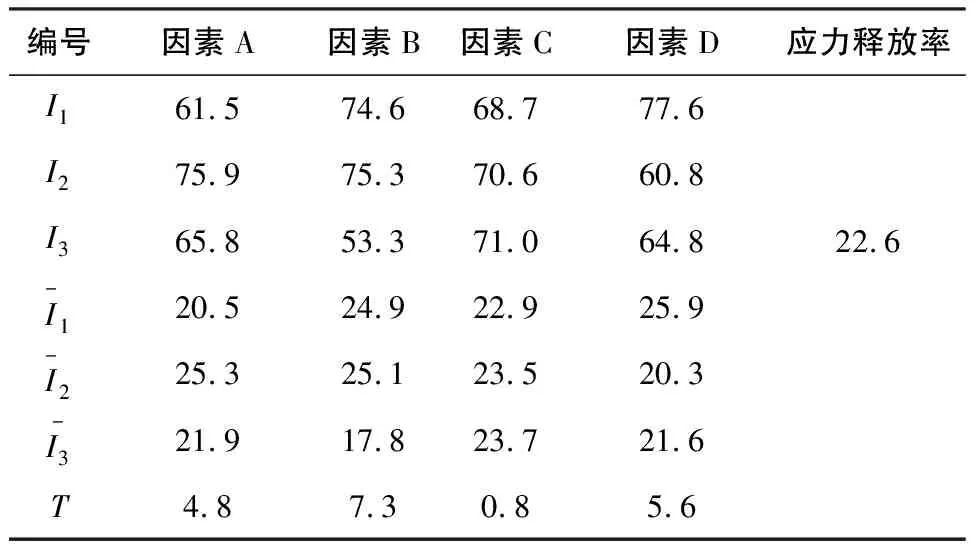

表3、表4為正交分析安排及結果分析,由T值大小可以看出,相位差對振動時效的效果影響最大,其次是工件轉速、激振時間、激振電壓;由運動合成原理可知,兩個頻率相同、互相垂直的簡諧振動在進行合成時,當相位差為0時,合成的振動為垂直于工作面的縱向振動;當其相位差為π/4時,合成的振動為長軸垂直于工作面的橢圓振動;當其相位差為3π/4時,合成的振動為短軸垂直于工作面的橢圓振動;由此推理當激振方向與主應力方向一致時應力消除效果較好。此外,實驗中工件轉速體現了振動處理時工件上的某處所承受到的激振次數,相同時間轉速越大工件所承受的激振次數越多,應力消除效果越佳。

表3 正交實驗安排及結果

表4 正交實驗結果分析 單位:%

4 結語

1) 本文簡單介紹了二維振動合成原理以及二維振動系統各部分的設計。

2) 對二維振動系統進行動力學分析,從理論上驗證二維振動系統的可行性;采用PSV多普勒激光測振儀對二維振動系統進行固有頻率、激振振幅等振動特性的檢測,驗證了二維振動系統的有效性。

3) 通過測量二維振動法處理前后冷擠壓孔周邊的殘余應力大小,對比發現二維振動法處理后平均消除率達到22.6%,最高可達32.2%;通過對正交實驗數據處理,發現相位差是影響振動時效處理效果的最關鍵因素,其次是工件轉速、激振時間、激振電壓。