基于RSI的工業機器人開放式控制系統設計

呂鑫平,彭晉民,,戴福全,阮玉鎮,李海濱

(1. 福州大學 機械及自動化工程學院,福建 福州350108; 2. 福建工程學院 機械與汽車工程學院,福建 福州 350108)

0 引言

《中國制造2025》對我國制造業自動化、智能化、信息化需求提出了新的要求,不斷完善和開發機器人及其運動控制系統在工業生產上的應用,是我國創新強國之路的關鍵點。目前,工業生產中,機器人在焊接、搬運、裝配等領域的應用逐漸廣泛,而信息化時代對開放式控制系統的要求也日益增加。

目前,對于開放式控制系統,主要針對的是由標準化硬件與具有開放式界面的操作系統所組成的體系結構。該系統具備可擴展性、互操作性、可移植性以及可增減性[1]。

RSI(robot sensor interface)是德國KUKA公司開發的用于實現機器人控制系統和傳感器系統之間數據交換的應用程序包,其實時性響應在毫秒級[2]。本文提出一種基于RSI的工業機器人開放式控制系統,將RSI系統用于機器人與外部PC進行數據交換,配合Windows操作系統強大的數據處理功能,在保證工業機器人實時性的前提下,實現功能的擴展性和增減性。

1 機器人與工控PC間的通訊

1.1 數據交互協議

如何實現工業機器人與外部PC 間的數據交換是設計的關鍵點之一。引入庫卡機器人RSI應用軟件包,通過定義信號流配置文件以及用于以太網連接的XML文件,實現基于UDP網絡通訊的機器人與外部PC 機間的數據交換。RSI對象Ethernet的實時請求性高(PC必須在所定義的節拍內回答所到達的數據包,否則將出現超時錯誤)。毫秒級響應速度在確保實時性控制要求的基礎上,給系統開放性開發提供最大限度的設計空間。

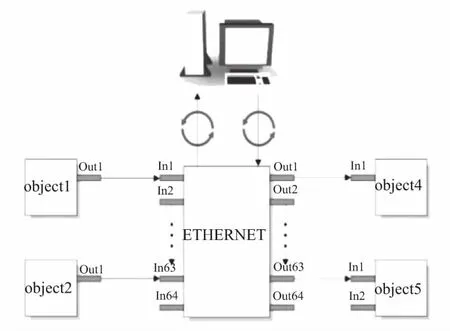

通過RSI對象Ethernet實現通過以太網的數據交換。對象輸入端上的信號發送給外部PC,而輸出端上提供由外部PC接收的數據。圖1所示的是通過Ethernet進行數據交換的工作原理。

首先應用圖形編輯器RSI Visual定義和保存RSI上下文,規定了機器人的信號處理框架,生成以下文件:

<文件名>.rsi(RSI Visual的信號流配置);

<文件名>.rsi.diagram(根據XML示意圖的RSI Visual信號流布局);

<文件名>.rsi.xml(機器人控制系統上用于信號處理的XML文件)。

圖1 以太網數據交換工作原理

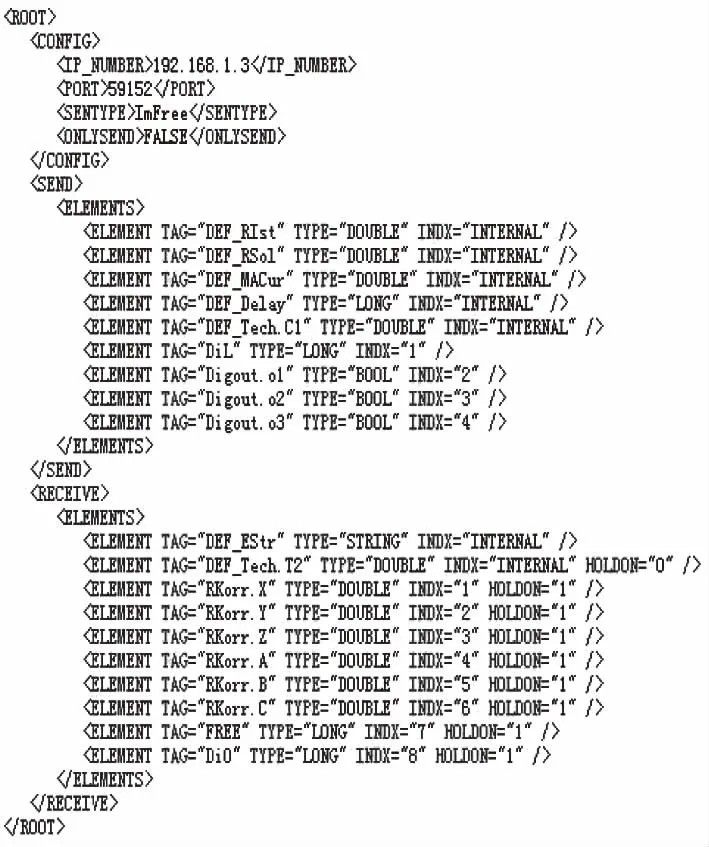

然后調用RSI Visual的RSIEthernet模塊設定機器人控制柜與外部PC間通訊的數據內容及類型。該XML文件同信號流配置文件一起保存在機器人系統的指定目錄下,同時Ethernet對象中需指定該XML配置文件的名稱。圖2所示的是自定義的交互協議文件,元素說明如表1所示。

圖2 數據交互協議的XML文件

表1 元素說明

1.2 通訊過程

在運動控制實現中,設定外部 PC控制6自由度機器人實現末端執行器的笛卡兒坐標移動,應用RSI對象POSCORR(笛卡兒修正接通與限定),外部PC將笛卡兒修正數據發送給機器人,機器人根據相對修正值純修正控制地移動。其信號流配置如圖3所示。

圖3 機器人信號流配置

信號處理信道激活后,Ethernet通過UDP/IP協議將機器人系統內部數據發送給外部PC,實現對機器人系統狀態的實時監測,包括笛卡兒位置、機器人軸A1-A6特定位置、附加軸E1-E6特定位置、機器人軸A1-A6電機電流、延遲到達的數據包數量、主進和預進中的技術參數(功能發生器1-6)。

外部PC將包含笛卡兒修正值的自定義數據組發送給機器人,實現運動控制。

2 開放式控制系統結構設計

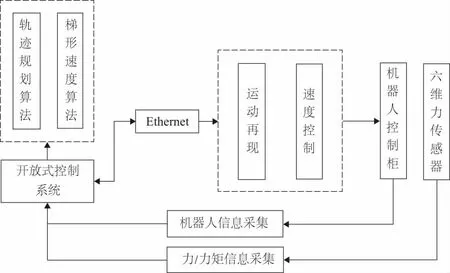

2.1 控制系統的整體結構框架

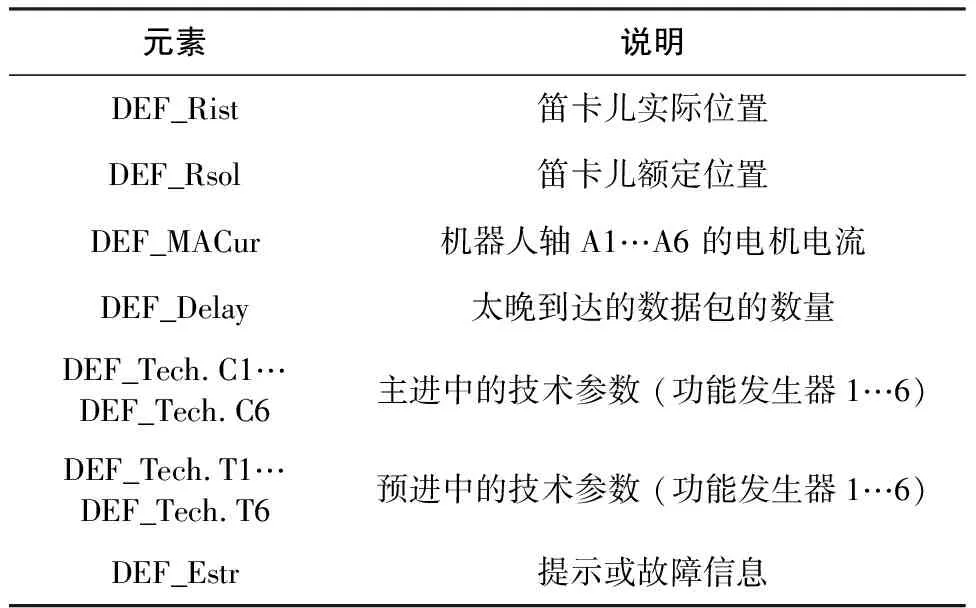

如圖4所示,所搭建的體系結構按照所執行功能的不同分成3個模塊:主控單元、執行單元及檢測單元。控制系統的主控單元實現任務規劃、數據處理以及任務決策,將控制指令發送給執行單元,以實現具體的控制任務:力反饋控制模塊將力覺傳感器采集的力及力矩工作信息進行綜合分析處理,機器人控制系統執行運動控制及路徑規劃。檢測單元將所采集的工作信息反饋給主控單元,為任務決策提供信息參考,信息包括:各關節的位置、電機電流和力/力矩信息等。

圖4 開放式控制系統體系結構

2.2 控制系統的軟硬件結構設計

控制對象為一臺庫卡6自由度機器人,配備有KR C4控制柜。使用研華工控機作為其運動控制器。引入了RSI系統,可直接通過以太網連接實現機器人和工控機之間的交互。使用ATI 6維力傳感器采集力及力矩工作數據,并使用以太網將數據傳輸給工控機,其硬件結構如圖5所示。

圖5 控制系統硬件結構

基于RSI的機器人控制系統,其軟件平臺的功能包括:

1) 機器人系統狀態(包括位姿坐標值、電機電流值、力及力矩值等)的實時監控;

2) 與機器人控制器進行數據交換;

3) 直線插補算法控制機器人點位運動;

4) 正、逆運動學解算機器人目標軌跡。

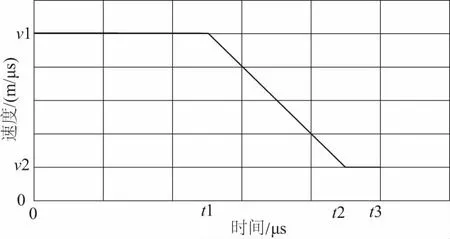

點位控制分為單軸運行和多軸并聯控制,而其中多軸聯動控制涉及到直線插補算法。項目中的工業機器人采用伺服電機驅動,在連續運轉過程中的急停將影響到定位精度。針對這種問題采用的解決方案為:使得機器人末端到達預定減速點時,開始勻減速運動到足夠小的速度,接著繼續運行直至到達目標點,速度曲線如圖6所示。

圖6 速度變化梯形圖

算法如下:

已知空間中兩點P0={x0,y0,z0}、P1={x1,y1,z1},先計算出兩點間的直線距離:

再計算比例因子:

故得到各軸按步距修正移動的步距為:

Step[x,y,z]=K[x,y,z]×W

其中:K為比例因子 ;W為給定單位步距[3]。

循環周期N為:

將所計算得到的比例因子及目標點坐標值代入程序中,即可實現機器人的多軸聯動控制。

3 控制系統調試與試驗

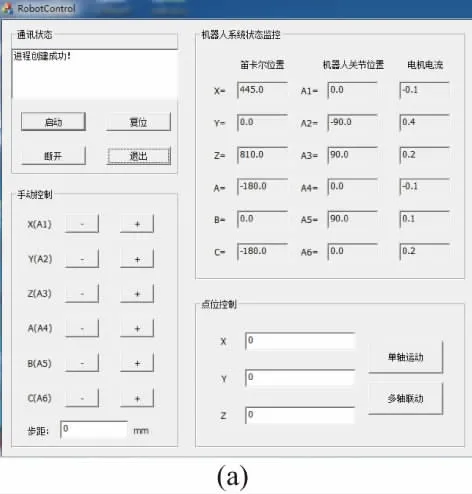

基于以上開放式控制系統的軟硬件設計,在所搭建的力反饋實驗平臺上開展控制系統的調試與試驗,如圖7所示,為機器人控制界面圖。使用手持操作器在指定的機器人控制系統目錄(C:KRCROBOTERKRCR1Program)運行用于激活RSI的程序,信號處理信道激活后,即可通過發送自定義的數據組控制機器人運動了。

圖7 機器人控制平臺界面

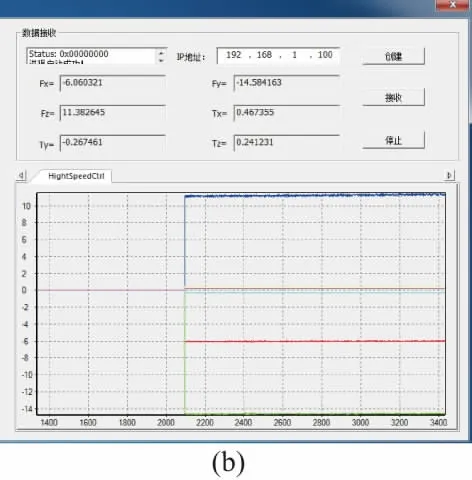

工業機器人系統狀態信息采集與傳感器工作數據采集使用雙線程并行通訊,RSI系統數據交換周期為4ms或12ms兩種模式。ATI傳感器采用EtherCATF/T類型,采樣滯后最高1ms。對于所設計的實時系統,測試其任務切換延時以及中斷響應時間。任務切換延時為系統運行多個任務時,當前任務結束后,控制系統切換到另一個任務過程中所耗費的時間。中斷的響應時間是指系統接收到中斷信號到操作系統作出響應,并完成切換轉入中斷服務程序的時間[4-5]。對以上2個主要參數進行實驗,每個參數1 500 次的測試,測試結果如表 2 所示。

表2 系統實時性測試實驗數據 單位:μs

由測試數據得出所設計控制系統的實時性參數的量級均為微秒級。通常,工業機器人的控制周期≤1ms,所以本系統完全能夠達到工業機器人的控制要求。

基于RSI的工業機器人控制系統滿足開放性要求,系統的可擴展性與可移植性主要體現在:

1) 在保留整個控制系統的前提下,控制算法需要進行擴展和更新時,在程序中擴展新的算法即可實現。如圖8所示,系統控制臺采集機器人力及力矩信息之后,對數據進行解析,然后應用到相關算法當中,而最終反饋為功能執行。當功能需求增加,可對算法庫進行更新或修改。

2) 控制系統是基于Windows操作系統,通過RSI系統實現機器人與工控機之間的數據交互的,可用于不同型號的庫卡工業機器人。在庫卡工業機器人中安裝RSI應用軟件包,配置相關協議之后就可以成功進行交互,而對應不同型號的工業機器人(如不同自由度),依據功能要求,在不改變控制系統整體架構的基礎上,只需對控制算法及操作界面做適當修改即可,極大地縮短了控制系統的開發周期。

圖8 控制系統數據與算法邏輯關系

4 結語

設計了一種基于RSI系統的開放式機器人控制系統,引入RSI系統,實現工業機器人與外部PC的實時數據交換,配合Windows操作系統的數據處理功能,在保證工業機器人實時性的前提下,實現了功能的擴展性和增減性。試驗表明,該系統能夠滿足實時性要求,響應級別在毫秒級,開放式結構滿足擴展性、可移植性要求。