輕型自主移動鉆鉚系統定位檢測與自適應規劃

肖亮,田威,邱燕平,張 旋,向 勇

(1. 南京航空航天大學 機電學院,江蘇 南京 210016; 2. 江西洪都航空工業集團有限責任公司,江西 南昌 330024)

0 引言

隨著國家大飛機和新一代飛機的生產任務日益艱巨,對航空制造業也提出了更高的需求。傳統的基于型架與手工操作的飛機裝配技術和手段已經不能適應我國大飛機機身數字化對接裝配的需求,因而發展航空制造業自動化裝配技術具有相當重要的經濟價值和戰略意義,具有輕型化、數字化和柔性化特點的先進技術已成為現代飛機裝配的迫切需求[1]。

在航空制造業,為保證飛機結構使用壽命,降低生產成本,實現裝配生產的高質量和高效率,突破人工裝配的客觀限制,以B787、A380等為代表的現代大型飛機裝配過程越來越廣泛地采用了自動化裝配技術[2]。飛機自動化裝配系統主要沿著兩個方向發展:一種是高成本的、適用于大批量產品的大型專用自動化裝配系統,如MPAC、VPAC等。另一種是低成本的、適用于小批量產品的輕型自動化裝配系統,該系統以輕型化、數字化、柔性化、成本低的優勢成為飛機自動裝配系統的發展方向之一,其典型代表有基于工業機器臂自動裝配系統、柔性軌道自動化裝配系統、輕型自主移動自動化裝配系統[3-6]。

無論是何種自動化裝配系統,其高度集成的末端執行器[7-8]都成為影響裝配質量和效率的關鍵所在,而鉆鉚系統多功能末端執行器上的定位檢測模塊就是提高制孔定位精度的重要保證。在飛機裝配過程中,由于預加工產品的理論數模與實際數模之間存在誤差,加之工裝和產品制造與安裝誤差等因素勢必會導致待加工孔位的實際位置與理論位置存在偏差,因此需要對鉆鉚系統進行定位檢測[9-11]。通過識別產品上的基準建立偏差模型,修正實際產品位置,自適應規劃待鉆孔位置,以保證制孔定位的高精度。

所以,為了迎合飛機自動化裝配系統模塊化、柔性化、輕型化的發展趨勢,滿足航空制造業高質量、高效率、低成本的發展要求,提出了一種輕型自主移動鉆鉚系統。該系統利用高度集成的多功能末端執行器,將其基于CCD相機的視覺檢測系統運用于鉆鉚系統定位檢測,并提出針對多坐標系系統和多種不同基準形式的檢測方法,搭建標定算法模型,解決因產品數模偏差與工裝制造、安裝誤差而造成的系統制孔位置精度較低的問題,保證了系統的加工質量。

1 輕型自主移動鉆鉚系統

1.1 系統結構組成分析

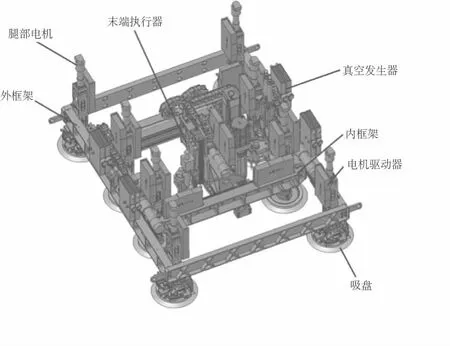

圖1為輕型自主移動鉆鉚系統整體結構圖[12]。按照機構的功能組成,可將整個系統分為自主多足移動機構與多功能末端執行器兩大模塊。自主多足移動機構由內框架和外框架組成,在內、外框架上分別用機械連接4條內腿和4條外腿,并集成真空發生器、壓力傳感器、腿部電機、電機驅動器和換刀機構等,保證系統在0°~180°斜面安全穩定吸附行走[13];在內框架上除了4條腿之外還集成了多功能末端執行器系統,主要由基準檢測模塊、法向檢測與調姿模塊和制孔锪窩模塊組成,用于高精度制孔加工[14-15]。

圖1 輕型自主移動鉆鉚系統整體結構圖

1.2 定位檢測模塊分析

定位檢測是自動制孔系統實施制孔加工之前的一項非常重要的任務。由于待加工產品的理論數模與實際數模之間存在誤差,受工裝和產品制造與安裝誤差等因素的影響,為修正實際產品的位姿,往往在產品上預先加工若干個基準孔位,加工前首先識別產品上的基準,再修正加工任務。

由于輕型自主移動鉆鉚系統是吸附在機身上進行制孔工作,在不同的站位上,鉆鉚系統坐標系與產品坐標系的關系不能唯一確定,因此,所采用的辦法是鉆鉚系統在每一個站位上,通過CCD相機以拍照的方式記錄基準孔信息,建立局部坐標系,并通過數據處理得出基準孔在鉆鉚系統下的坐標,從而結合離線編程所獲取的站位信息,建立局部坐標系與產品坐標系之間的關聯。

對飛機身段對接對縫處的基準信息進行探究可知,有如下兩種基準可用于提供制孔基準檢測:1) 以3個或者3個以上的孔位作為基準孔,要求基準孔不在同一直線上。理論上基準孔個數越多,最終的坐標轉換精度越高。2) 以1個孔位為基準孔、上下段蒙皮搭接的縫作為基準直線。

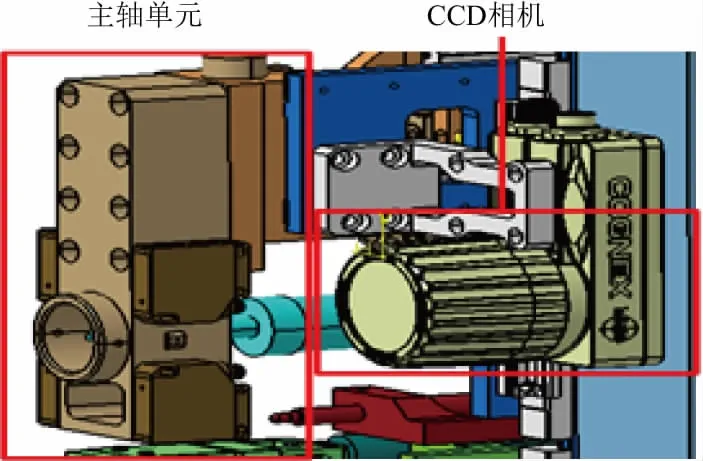

在基于移動平臺的自動制孔系統中,定位檢測單元要安裝移動平臺上,并與移動平臺的控制系統集成,實現基準在線檢測,如圖2所示。具體任務流程為:1) 當機器人穩定吸附時,通過移動內部滑臺和末端執行器移動相機,找到第一個基準孔;2)對基準孔進行拍照;3)繼續移動相機,尋找下一個基準孔;4)進行拍照;5)完成所有基準孔的拍照后,在相機內部軟件中自行處理拍照信息從而得到精確基準孔位置。

圖 2 輕型自主移動鉆鉚系統定位檢測單元

2 定位檢測與加工任務自適應規劃

定位檢測的任務是檢測基準孔或基準直線在鉆鉚系統坐標系下的實際位置,建立鉆鉚系統與加工產品的位置關系,并修正誤差,實現加工任務自適應規劃,確保制孔質量。由于同一產品上有多種類型的基準形式,所以需要針對不同基準形式提出相應誤差修正方法,而無論何種基準形式,都需要經過以下檢測流程,建立各站位的局部坐標系,并通過數據處理得出基準孔在鉆鉚系統下的坐標,從而結合離線編程所獲取的站位信息,建立局部坐標系與產品坐標系之間的關聯。

2.1 離線編程

定位檢測過程中所需的離線編程主要是孔位信息的提取。利用CATIA軟件進行參數化建模時,一旦在產品曲面指定位置上創建一個孔特征,即可借助CATIA提供的API函數接口,遍歷零件或產品中所有特征對孔位的位置信息進行讀取。倘若產品上沒有孔位特征,則需要根據制孔規格,同樣利用CATIA提供的API函數接口新創建孔位特征(同一直線上按照等間距進行陣列),從而進行數據坐標讀取,并按照一定格式輸出在工藝文件中。

對于遍歷得出的孔位坐標信息,由于其中含有基準孔、待鉆孔,并且包括不同直徑的孔位,針對一段機身對接對縫蒙皮,鉆鉚系統不可能在一個站位上完成所有的制孔工作。因此,對離線編程提出的要求是:提取的信息要按照基準孔、不同尺寸的待鉆孔、站位這3個條件進行合理歸類,以滿足鉆鉚系統的工作要求。

2.2 定位檢測

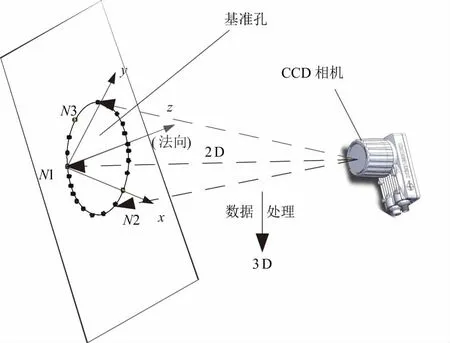

基于CCD的視覺系統主要通過CCD相機獲取基準圖像,圖像經過邊緣檢測、區域分割、邊界追蹤等預處理后,可以得到基準孔的邊界數據點集,然后通過一定方法,估計出基準孔參數。CCD相機獲得的是基準孔邊緣的二維圖像信息,可直接在圖像平面進行孔參數估計,將二維坐標信息經數據處理后,可得到最終的三維坐標,如圖3所示。

圖3 定位檢測示意圖

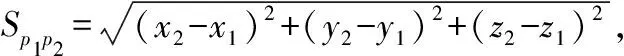

(1)

2.3 坐標建立

針對不同的基準形式,CCD相機拍照后,經過數據處理獲得實際基準信息,還需要采用不同方法建立局部坐標系[19-20],從而實現局部坐標系與鉆鉚系統坐標系的相互轉換,最終獲得產品坐標系與鉆鉚系統坐標系的位置關系。

1) 四點基準檢測

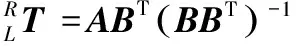

從而有轉換關系為:

(2)

(3)

將式(3)展開,且令

(4)

(5)

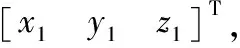

2) 三點基準檢測

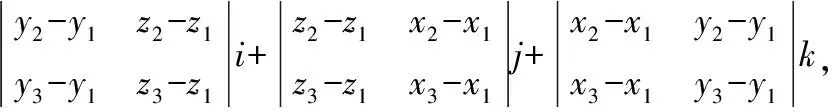

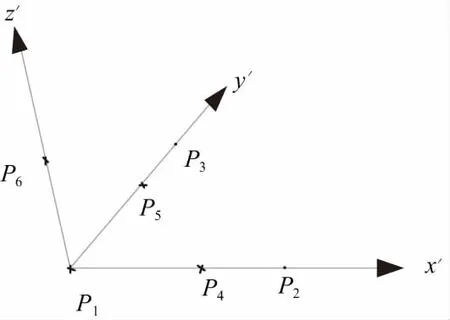

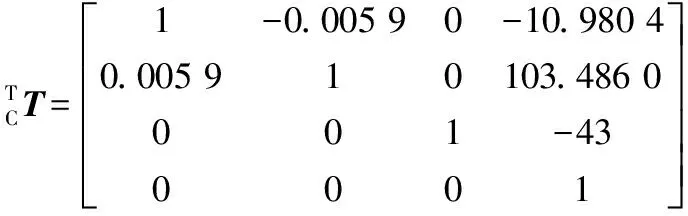

如圖4所示,以3個基準孔位置建立局部坐標系P1-x'y'z',其原點為P1,P1P2作為局部坐標系x'軸,P1P2×P1P3作為局部坐標系z'軸,再根據右手法則得到局部坐標系y'軸,最后在局部坐標系P1-x'y'z'的坐標軸各選取一點P4、P5、P6,使得P1P4、P1P5、P1P6為單位向量,則向量P1P4、P1P5、P1P6在鉆鉚系統坐標系下的矢量表達式為:

(6)

P1P4=a1i+b1j+c1k

(7)

記作a'2i+b'2j+c'2k。

將其單位化得局部坐標系z'軸單位矢量表達式:

(8)

又P1P5=P1P4×P1P6,則:

(9)

記作 :

P1P5=a3i+b3j+c3k

(10)

而單位矢量P1P4、P1P5、P1P6在局部坐標系下的矢量表達形式為:

(11)

由此可得,局部坐標系P1-x'y'z' 3個坐標軸在鉆鉚系統坐標系下的方向余弦為:

(12)

(13)

(14)

圖4 3點建立坐標系示意圖

3) 點-線基準檢測

圖5 點-線建立坐標系示意圖

(15)

2.4 坐標輸出

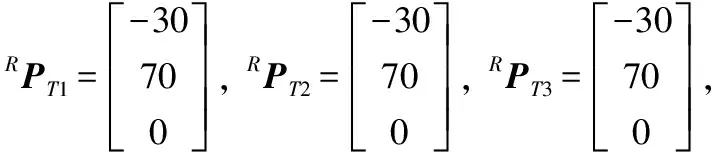

通過離線編程獲得待鉆孔在產品坐標系下的坐標PWi(i=1,2,3,…,n),根據以上的數據處理以及坐標轉換關系,可求得待鉆孔在每一個站位的局部坐標系下的坐標LWi(i=1,2,3,…,n)為:

(16)

從而實現定位檢測與加工任務自適應規劃功能。

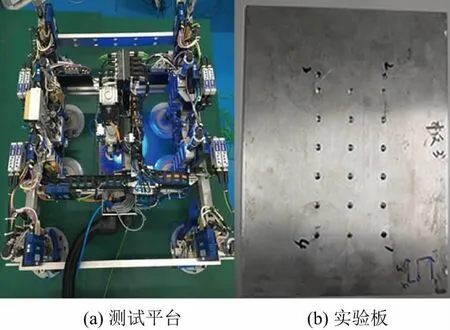

3 實驗測試結果與分析

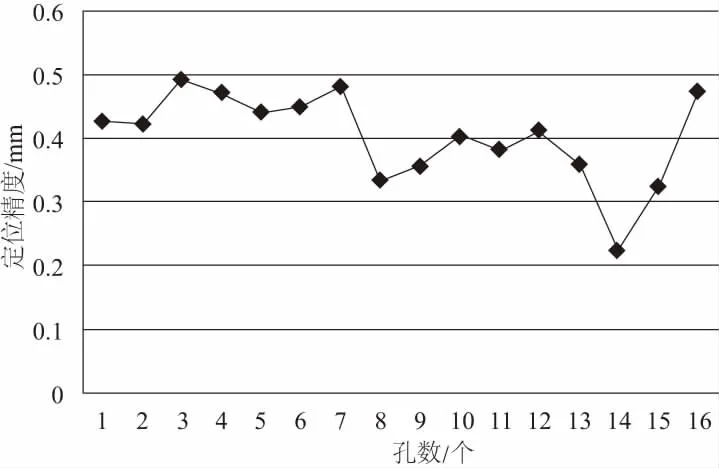

最后由離線編程給出待鉆孔在產品坐標系(即理論產品坐標系)下的坐標PWi(i=1,2,3,…,n),計算出待鉆孔在局部坐標系(即實際產品坐標系)下的坐標LWi(i=1,2,3,…,n),并由自動鉆鉚系統進行制孔實驗,得到如圖6(b)實驗板。經三坐標測量儀測得所鉆孔在實驗板坐標系下的實際坐標,并與理論坐標對比,結果如圖7所示,至此完成實驗驗證。

圖6 制孔測試實驗

實驗結果顯示,輕型自主移動鉆鉚系統通過定位檢測所鉆孔的定位精度≤±0.5mm,同時所鉆孔經檢測孔徑公差達到H9,法向精度≤0.5°,制孔效率≥6個/min,滿足航空制造業自動化裝配技術要求。因此,本文提出的標定方法和定位檢測算法正確可行。

圖7 制孔定位精度

4 結語

1) 提出一套基于CCD相機定位檢測的輕型自主移動鉆鉚系統,通過相關功能性分析,該系統能實現鉆鉚加工前的定位檢測功能。

2) 提出了針對復雜加工系統和多樣化基準形式的多坐標系建立及轉換方法與定位檢測策略,由最小二乘法或間接轉換法推導出理想位置與實際位置的偏差模型,自適應規劃加工產品。

3) 通過實驗表明,相機標定和定位檢測算法正確,為鉆鉚系統下一步工序提供了位置精度保證,也為后期進一步工程應用奠定了一定技術基礎。