汽車智能制動系統(IBS)電磁閥溫度場分析

劉偉,朱為國,單東升,吳柳杰

(1. 南京工業大學 機械與動力工程學院,江蘇 南京 211800; 2. 淮陰工學院 機械工程系,江蘇 淮安 223000; 3. 寧波賽福汽車制動有限公司,浙江 寧波 315121)

0 引言

汽車智能制動系統(IBS)具有響應速度快,制動性能好,布置靈活等特點,受到國內外許多汽車廠家和科研機構的重視[1-2]。

IBS系統中電磁閥長時間得電,產熱散熱是產品設計初期不容忽視的問題。王露等研究了直動電磁閥溫升過程[3]。黃琳敏等用瞬態熱路法對直流電磁鐵進行仿真分析[4-5]。劉超等分析了線圈參數對焊接過程的影響[6]。本文以IBS中某隔離電磁閥作為研究對象,通過有限元分析線圈產熱及熱量的傳遞過程,結合實驗研究溫度對電磁閥控制性能的影響,為后續設計優化提供參考依據。

1 IBS結構原理

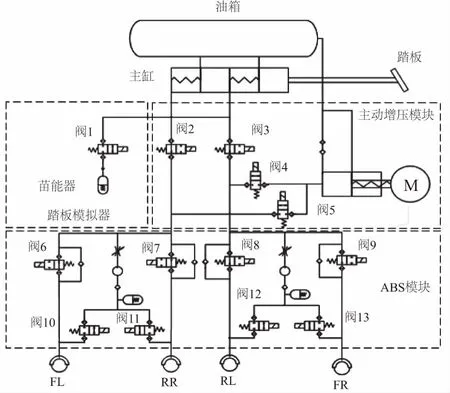

如圖1所示,汽車智能制動系統由制動主缸、踏板模擬器、主動增壓模塊、ABS模塊和制動輪缸組成。汽車啟動時,踏板模擬器與主動增壓模塊的6個隔離閥由高電壓開啟,并用低壓保持工作狀態,這表示電磁閥需要連續工作幾個小時或更長的時間。

2 電磁閥結構及溫度場理論分析

2.1 電磁閥結構

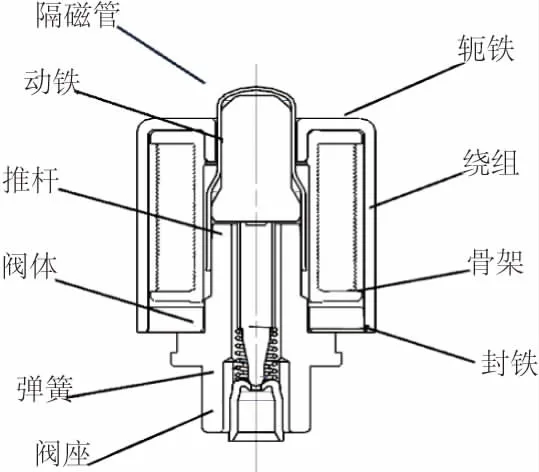

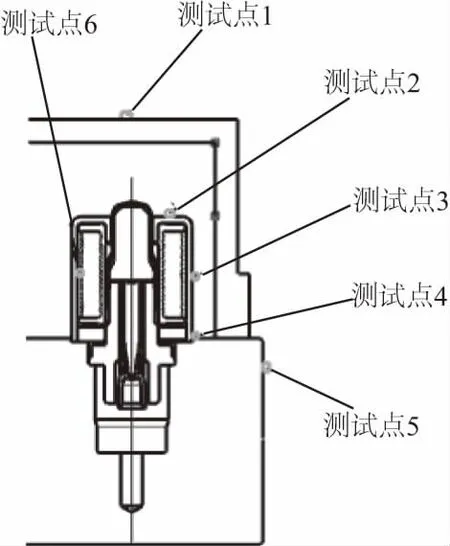

電磁隔離閥結構如圖2所示,組成部件包含隔磁管、動鐵、推桿、閥體、彈簧、閥座等。線圈由軛鐵、繞組、骨架和封鐵組成。

2.2 線圈發熱與散熱

線圈通電后,電能轉化為熱能。電阻消耗的熱功率P在體積V的線圈繞組中均勻發熱,可定義單位體積生熱速率為:

(1)

閥1-閥5為隔離閥;閥6-閥9為增壓閥;閥10-閥13為減壓閥。圖1 IBS結構原理圖

圖2 電磁閥的結構

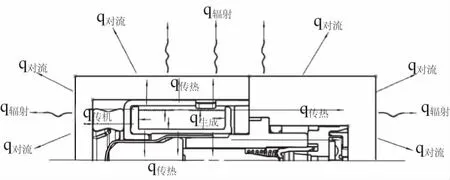

通電線圈作為一個固定的熱源,熱量散失路徑如圖3所示。

圖3 線圈散熱簡圖

2.3 穩態熱傳導

熱傳導遵循傅里葉定律:

(2)

2.4 熱對流

ECU和HCU表面與空氣直接接觸,溫度差形成自然對流。自然對流可用牛頓冷卻方程表示:

(3)

式中:q為熱流密度,W/m2;h為對流換熱系數W/(m2·k);Tw為環境溫度;Tf為表面溫度。

3 電磁閥溫度場的有限元分析與仿真

3.1 網格劃分與邊界載荷施加

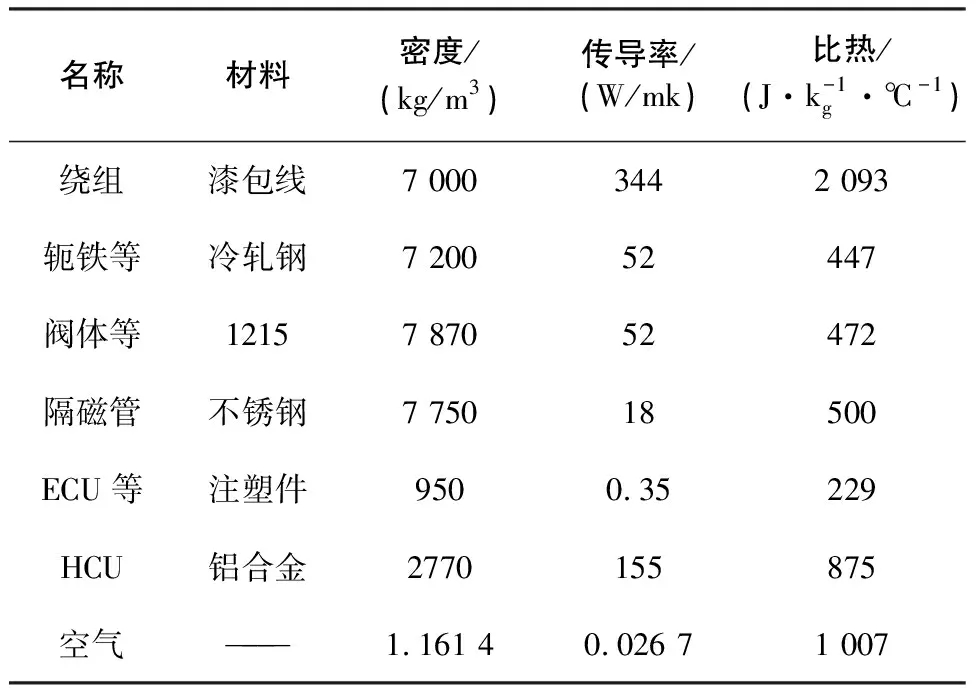

為了節省計算機資源提高仿真效率,采用1/4模型。并對螺紋孔、倒角等進行適當簡化。添加的材料屬性如表1所示。

表1 材料屬性表

形狀規則的結構一般采用掃掠網格或多區網格,不規則的結構采用四面體網格劃分。

線圈繞組發熱作為內部熱源,由式(1)得生熱率為4.14×10-3W/m3,環境溫度設定40℃。ECU與周圍空氣之間的對流換熱系數為6.5W/(m2·℃), HCU與周圍空氣之間的對流換熱系數為12.0W/(m2·℃)。

3.2 求解及后處理

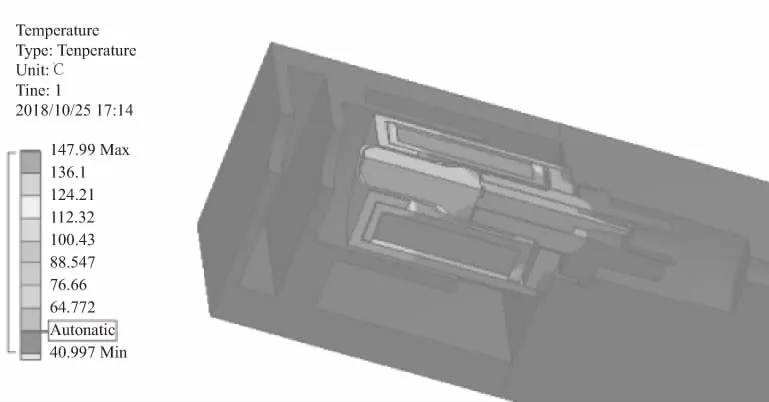

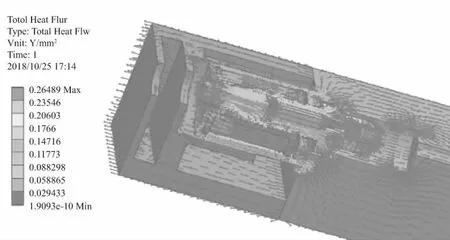

采用默認求解器,顯示仿真結果,如圖4-圖7所示。

圖4 穩態溫度場云圖

圖5 熱流量的總量云圖

圖4所示溫度場云圖反映了線圈和電磁閥溫度分布情況。最高溫度位于繞組下部的中心位置,達到148℃。圖5反映了繞組產生的熱量在內部的傳熱情況。最大熱流量為0.26W/mm2,位于閥體與HCU的接觸面上。

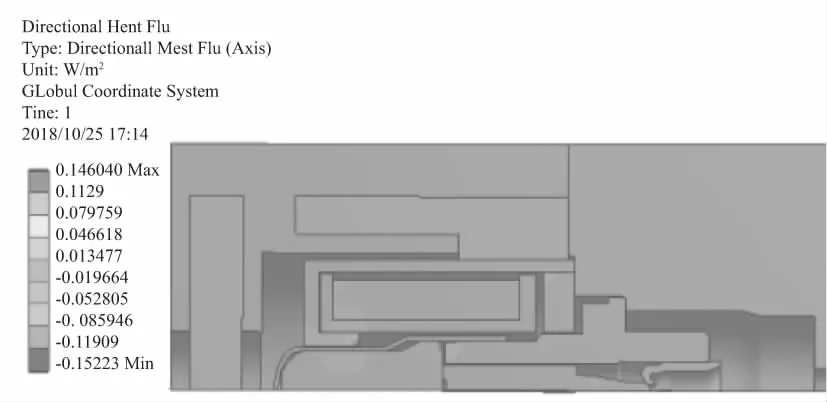

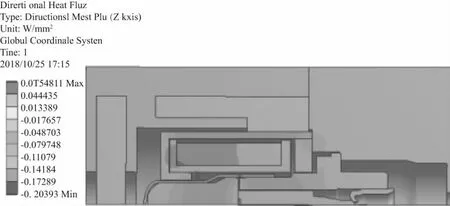

圖6和圖7分別反映了熱流量在線圈徑向和軸向的傳遞情況。

圖 6 熱流量x分量矢量云圖

圖7 熱流量z分量矢量云圖

4 溫度場實驗測試

4.1 實驗平臺搭建

以ABS樣件為研究對象,模擬電磁閥在實際工作過程中的溫升情況。由恒溫箱控制環境溫度,可變電源控制線圈的輸入電流,對樣品6個位置點進行溫度采集,采集點位置如圖8所示。采集頻率為前30min每2min采集1次,30min后每5min采集1次。

圖8 實驗模型

4.2 結果分析

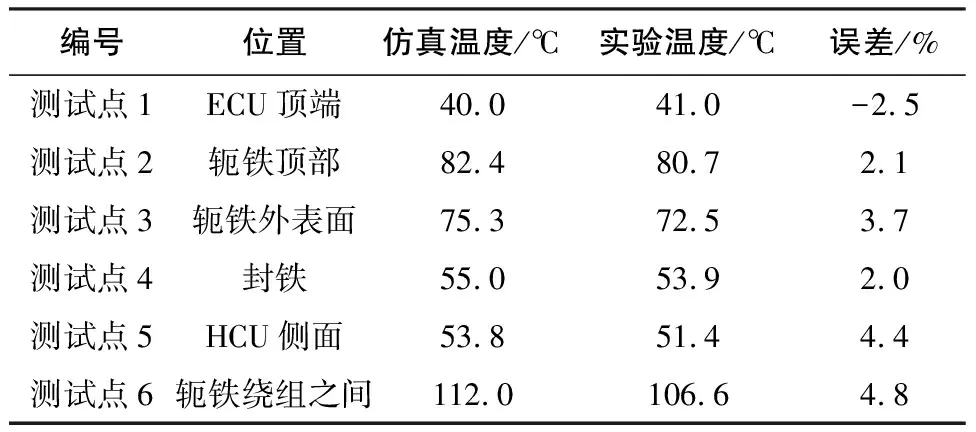

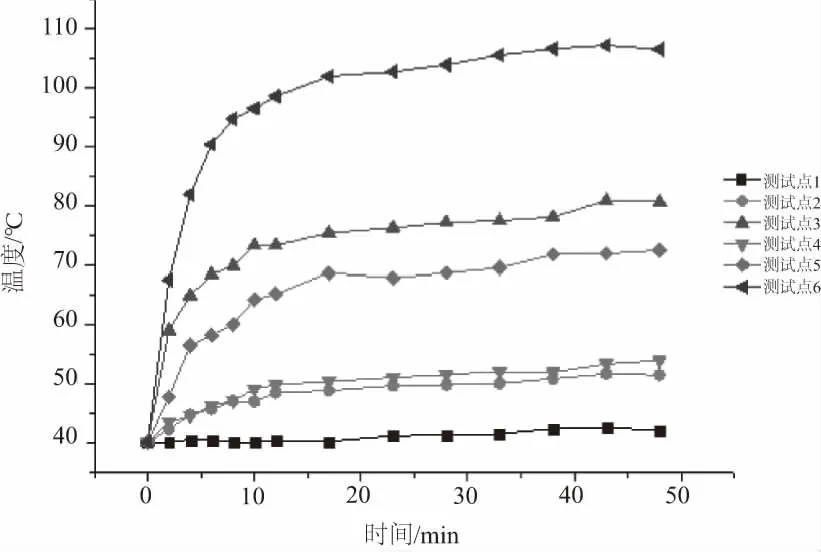

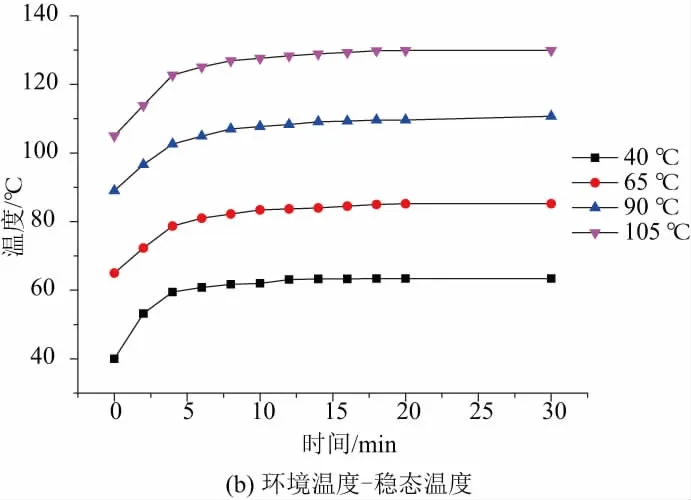

在40℃的環境溫度下,分別測得樣品6個測量點的溫度變化,如圖9所示。48min后,各個測量點的溫度趨于穩定。仿真和實驗測得各點穩態溫度對比如表2所示,誤差不超過5%。不同條件下線圈表面溫升特性見圖10。

表2 采集溫度與仿真對比

圖9 樣件各測量點溫升

圖10 線圈表面溫升特性

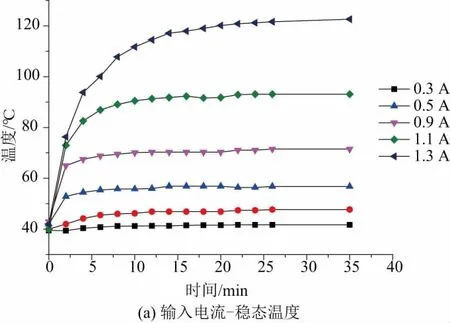

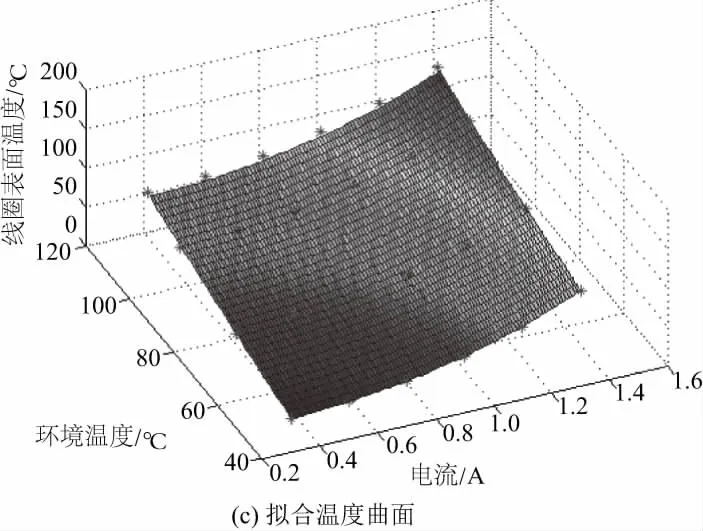

圖10(a)所示為線圈在40℃環境溫度下輸入不同的電流得到線圈表面穩態溫度。輸入電流越大,穩態溫度越高。圖10(b)所示為線圈輸入0.8 A電流在不同環境溫度下最后達到的穩態溫度。環境溫度越高,穩態溫度越高。將離散點擬合曲面得到線圈表面穩態溫度(T)與輸入電流(I)、環境溫度(/°)的關系曲線如圖10(c)所示,擬合曲面函數為:T=75.61I2-41.18I+5.682+T0。

5 結語

IBS系統電磁閥長時間得電線圈產生的熱量會使得電磁閥工作環境溫度升高,過高的溫度會影響電磁閥的控制特性,針對此問題,本文通過有限元方法并結合實驗對電磁閥穩態溫度場進行研究。

1) 線圈產生的熱量使得系統各部分溫度升高,最終到達某個穩定溫度即系統處于熱平衡狀態,線圈產生的熱量等于系統表面散失的熱量。

2) 利用Ansys軟件對IBS隔離電磁閥內部溫度分布及熱量傳遞過程進行仿真分析,并將仿真結果與實驗結果進行比較,誤差不超過5%,說明本文所采用的仿真方法的可行性。

3) 通過擬合的方法得出電磁閥穩態溫度與輸入電流、環境溫度的關系函數:T=75.61I2-41.18I+5.682+T0,可為后期產品測試提供參考。