激光噴丸強化系統(tǒng)協(xié)調(diào)控制方法與實現(xiàn)

吳耀駿,胡永祥,姚振強

(上海交通大學 機械與動力工程學院,上海 200240)

0 引言

隨著航空航天領(lǐng)域關(guān)鍵制造技術(shù)的飛速發(fā)展,越來越多高強度和輕量化的復(fù)雜型面零件被廣泛應(yīng)用于航空發(fā)動機風扇、壓氣機等部位。然而這些零部件,如鈦合金葉片在使用過程中容易受外來異物撞擊損傷,并且長時間服役后容易出現(xiàn)疲勞損傷,需要對其進行表面強化,延長服役壽命[1-2]。激光噴丸強化工藝利用高能脈沖激光誘導(dǎo)等離子體在金屬表面產(chǎn)生瞬態(tài)高幅值沖擊壓力,使材料發(fā)生高應(yīng)變率塑性變形,進而引入比機械噴丸更深的殘余壓應(yīng)力,改善金屬材料的疲勞性能,尤其適用于對航空發(fā)動機關(guān)鍵零件的強化處理。目前,激光噴丸強化是實現(xiàn)復(fù)雜型面零部件表面強化,改善高低周疲勞性能的有效方法[3]。

激光噴丸強化系統(tǒng)是激光噴丸強化工藝可靠性和高效性的重要保障。目前,激光噴丸強化系統(tǒng)主要為固定光路形式。在激光噴丸加工過程中,激光光路固定不變,運動機構(gòu)夾持工件按照預(yù)設(shè)軌跡運動,使工件上各個噴丸點依次接收高能激光脈沖載荷的沖擊,完成表面強化。國際上,美國GE公司研制了基于機械臂的固定光路式激光噴丸系統(tǒng)[4]。美國LSPT公司近期研制的Procudo? 200激光噴丸系統(tǒng),增加了工業(yè)機器人的使用,是目前集成度最高、較為先進的激光噴丸加工系統(tǒng)[5]。國內(nèi)激光噴丸設(shè)備研究從20世紀90年代起步,已經(jīng)取得了顯著的進步。空軍工程大學與西安某公司研制了成套的激光噴丸設(shè)備[6]。2013年,中國科學院沈陽自動化研究所利用數(shù)控系統(tǒng)研制出了激光沖擊強化設(shè)備[7-8]。

激光噴丸加工過程需盡量保持激光垂直入射到待加工表面。對于平面工件,由于表面不同位置法向一致,運動機構(gòu)僅需夾持工件保持固定姿態(tài)作連續(xù)平移運動即可,因此可采用運動機構(gòu)與激光器獨立控制的系統(tǒng)模式,對激光點位控制精度要求低。而復(fù)雜型面工件表面各點法向不同,激光噴丸強化過程中工件空間位姿需實時調(diào)整,并且要求激光噴丸強化實際加工點與目標點精確重合,這對脈沖激光與工業(yè)機器人的協(xié)調(diào)控制提出了更高的要求。目前,國內(nèi)外關(guān)于如何實現(xiàn)激光脈沖與運動機構(gòu)點位運動的協(xié)調(diào)控制,還缺乏相關(guān)研究。

本文針對復(fù)雜型面結(jié)構(gòu)工件的激光噴丸強化需求,建立激光脈沖-工業(yè)機器人協(xié)調(diào)控制方法,研制激光噴丸強化工藝系統(tǒng),對其構(gòu)成、控制原理及工作流程作了介紹,最后以平面點陣為例驗證協(xié)調(diào)控制方法精度,以整體葉盤為例開展激光噴丸強化工藝試驗,驗證了系統(tǒng)對復(fù)雜型面結(jié)構(gòu)工件的加工能力。

1 固定光路激光噴丸系統(tǒng)

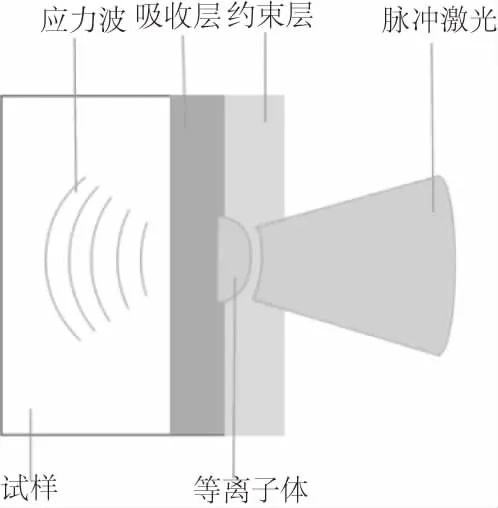

激光噴丸強化工藝原理如圖1所示,利用高能短脈沖激光誘導(dǎo)的等離子體可在金屬工件表面產(chǎn)生高幅值的沖擊效應(yīng)。該沖擊效應(yīng)會使金屬表面不透明吸收層吸收激光能量后,迅速氣化并產(chǎn)生高壓等離子體,同時保護金屬工件表面不受高能激光帶來的熱損傷。等離子體受到透明電絕緣約束層的限制,產(chǎn)生瞬時高幅值沖擊壓力并反作用于金屬工件自身,遠高于材料的動態(tài)屈服強度。因此材料表層短時間內(nèi)發(fā)生局部的塑性形變,同時產(chǎn)生有益的殘余壓應(yīng)力,覆蓋工件一定區(qū)域?qū)崿F(xiàn)強化,從而提升金屬工件的疲勞壽命、抗腐蝕性及抗斷裂等性能。

圖1 激光噴丸強化原理

激光噴丸強化工藝系統(tǒng)的搭建是整個工藝的基礎(chǔ),其中固定光路式系統(tǒng)應(yīng)用較為廣泛。系統(tǒng)構(gòu)成示意圖如圖2所示。激光噴丸強化工藝過程中,激光器在相應(yīng)時間點輸出脈沖激光,通過固定的傳輸光路模塊引導(dǎo)至機器人加工工位,工業(yè)機器人夾持工件進行軌跡運動,實現(xiàn)激光在工件表面待加工區(qū)域覆蓋。

圖2 固定光路激光噴丸系統(tǒng)

2 系統(tǒng)協(xié)調(diào)控制方法

復(fù)雜型面結(jié)構(gòu)工件的激光噴丸強化加工主要面臨兩個難點:第一,復(fù)雜曲面特征使得工件表面每點法向呈平滑變化,欲保證激光光束與表面垂直,需在加工過程中時刻改變機器人位姿,使每個實際加工點與規(guī)劃路徑的目標點精確重合。第二,由于激光器出光時序受內(nèi)部時鐘限制而不能在任意時刻完成出光,因此要設(shè)計可靠的系統(tǒng)控制邏輯,來實現(xiàn)激光觸發(fā)時間點與工件調(diào)姿到位時間點的精確匹配。

要解決以上兩個問題,就必須實現(xiàn)激光脈沖-工業(yè)機器人協(xié)調(diào)控制。根據(jù)工藝路徑規(guī)劃,工業(yè)機器人夾持工件執(zhí)行點位運動,到位后需要激光器輸出激光脈沖。由于激光器出光時序與內(nèi)部固定時鐘相關(guān),因此需要建立機器人到位信號反饋以及激光器單激光脈沖精確輸出控制方法。同時,激光器完成激光脈沖輸出后,工業(yè)機器人需要按照工藝路徑規(guī)劃繼續(xù)運動至下一加工點。因此在此環(huán)節(jié)要求實現(xiàn)出光情況的檢測。

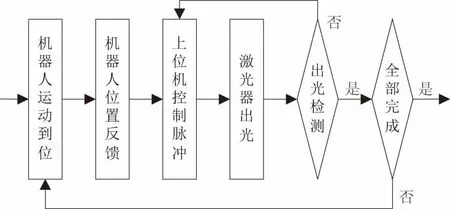

因此,建立如圖3的協(xié)調(diào)控制邏輯。根據(jù)工件的工藝路徑規(guī)劃加工位置,對于每一個加工點,當工業(yè)機器人運動到位后,位置反饋至上位機控制平臺,控制平臺控制激光器輸出單個脈沖激光并完成出光檢測,再發(fā)送下一運動坐標信息至工業(yè)機器人并使其運動執(zhí)行到位。依次實現(xiàn)所有加工點激光噴丸強化工藝。

圖3 脈沖激光-工業(yè)機器人協(xié)調(diào)控制邏輯

工業(yè)機器人通過EKI(ethernet KRL interface)接口通訊的方式,以XML文件的形式配置以太網(wǎng)連接和數(shù)據(jù)交換結(jié)構(gòu),如圖4所示。上位機通過TCP/IP協(xié)議與工業(yè)機器人進行通訊控制,實現(xiàn)數(shù)據(jù)交換,進而完成一系列坐標變換、速度變更、運動模式轉(zhuǎn)換等運動控制指令的下發(fā)與執(zhí)行以及工業(yè)機器人到位后的信息反饋,實現(xiàn)脈沖激光-工業(yè)機器人協(xié)調(diào)控制單點周期的第一環(huán)節(jié)。

圖4 EKI接口通訊系統(tǒng)示意圖

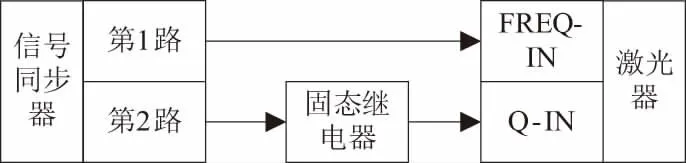

對于激光器的控制,為了提高激光瞬時單次觸發(fā)的效率及可靠性,采用外時鐘觸發(fā)控制模式。采用2路具有固定延時設(shè)定的同步器TTL信號輸入,接入激光器電源相應(yīng)接口,如圖5所示。其中第1路上升沿觸發(fā)閃光燈放電,頻率設(shè)定保持激光器最高頻率;第2路上升沿觸發(fā)Q開關(guān),在信號同步器與激光器接口連接中設(shè)置固態(tài)繼電器,通過固態(tài)繼電器的中斷控制脈沖信號的通斷,進而實現(xiàn)出光頻率控制;也可以控制固態(tài)繼電器打開Q-IN同步信號的通過,通道出光反饋,再關(guān)閉固態(tài)繼電器通道,實現(xiàn)脈沖激光的瞬時單次觸發(fā)。

圖5 激光器外觸發(fā)控制

出光檢測采用激光能量計來實現(xiàn),既可以監(jiān)測出光能量的穩(wěn)定性,也可以作為脈沖激光是否成功輸出的反饋信號,實現(xiàn)協(xié)調(diào)控制中閉環(huán)反饋的核心步驟。

完成激光器-機器人協(xié)調(diào)控制的整體設(shè)計后,激光噴丸強化流程中單點加工的時序圖如圖6所示,信號同步器按設(shè)定頻率輸出5 V TTL同步信號,如針對本系統(tǒng)中激光器則選擇固定頻率5Hz。在a時刻,固態(tài)繼電器關(guān)閉,上位機控制平臺向工業(yè)機器人發(fā)送下一步軌跡運動執(zhí)行命令。在b時刻,工業(yè)機器人運動到位,同時反饋至上位機控制平臺,上位機控制固態(tài)繼電器接通,等待外部同步信號輸出至激光器Q-IN接口。激光器接收外部同步信號后,實現(xiàn)單個脈沖激光輸出,激光器能量計檢測到出光信號后并反饋至上位機控制平臺,上位機控制固態(tài)繼電器關(guān)閉,到達c時刻,實現(xiàn)單周期激光噴丸強化工藝流程。

圖6 協(xié)調(diào)控制單點時序圖

3 工藝系統(tǒng)研制

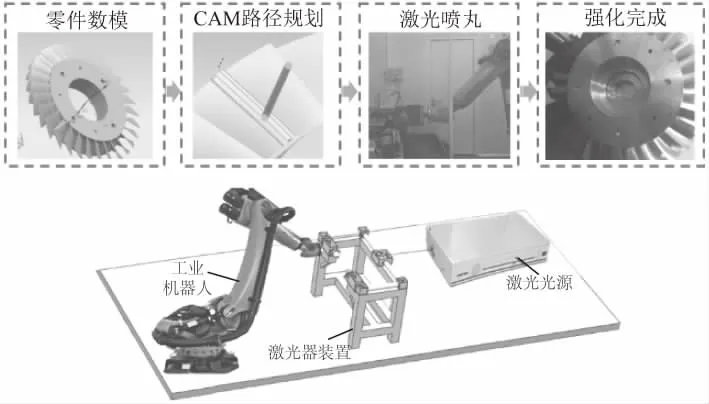

激光噴丸強化系統(tǒng)要具備以下功能:1) 各模塊間高度集成化,能自動化完成整個激光噴丸強化工藝流程;2) 實現(xiàn)協(xié)調(diào)控制、加工軌跡規(guī)劃、雙側(cè)激光噴丸強化[9]等功能模塊,強化零件類型的適用性廣。系統(tǒng)整體運作流程如圖7所示。在激光噴丸強化工藝流程中,首先將工件數(shù)模導(dǎo)入到UG-CAM中,輔助生成工業(yè)機器人的加工路徑,利用編寫的上位機控制軟件控制工業(yè)機器人按照預(yù)定路徑完成加工軌跡的執(zhí)行及激光器協(xié)調(diào)控制出光,實現(xiàn)工藝流程自動化執(zhí)行。本系統(tǒng)主要包括激光光源、工業(yè)機器人、傳輸光路、工藝輔助模塊以及上位機控制平臺5部分。

圖7 系統(tǒng)整體運作流程

高能脈沖激光器作為激光噴丸工藝的激光來源是激光噴丸強化系統(tǒng)的核心設(shè)備。系統(tǒng)采用重復(fù)頻率從1~5Hz分級可調(diào),輸出能量5~14 J、激光脈寬14.3ns,波長1064nm的激光器,可實現(xiàn)按照不同頻率、獨立或連續(xù)輸出能量數(shù)個焦耳、脈寬數(shù)個納秒的激光脈沖。

工業(yè)機器人是激光噴丸強化系統(tǒng)的工件軌跡執(zhí)行單元,選型主要考慮其重復(fù)定位精度、加工范圍及載荷及短路徑執(zhí)行速度。工業(yè)機器人通過直線運動、圓弧插補等運動模式,實現(xiàn)夾持工件在加工空間執(zhí)行加工軌跡的流程。

激光噴丸強化系統(tǒng)的傳輸光路將激光器輸出激光投射至工件表面,實施激光噴丸工藝。傳輸光路分為兩部分:前部光路位于激光器出光口前端,主要功能為將激光器發(fā)出的單側(cè)激光轉(zhuǎn)化為同步或異步的雙路激光;后部光路位于機器人加工工位,主要功能是將前部光路輸出的雙路激光投射在工件表面。

激光噴丸強化系統(tǒng)的工藝輔助模塊是影響激光噴丸工藝質(zhì)量的重要部分。激光噴丸強化系統(tǒng)輔助模塊主要包含水循環(huán)系統(tǒng)、氣循環(huán)系統(tǒng)等。其中水循環(huán)系統(tǒng)主要用于提供激光噴丸過程中約束層水膜與工藝過程中產(chǎn)生的廢水排出,氣循環(huán)系統(tǒng)主要用于氣動快換夾具的夾緊及傳輸光路模塊的防水需求。

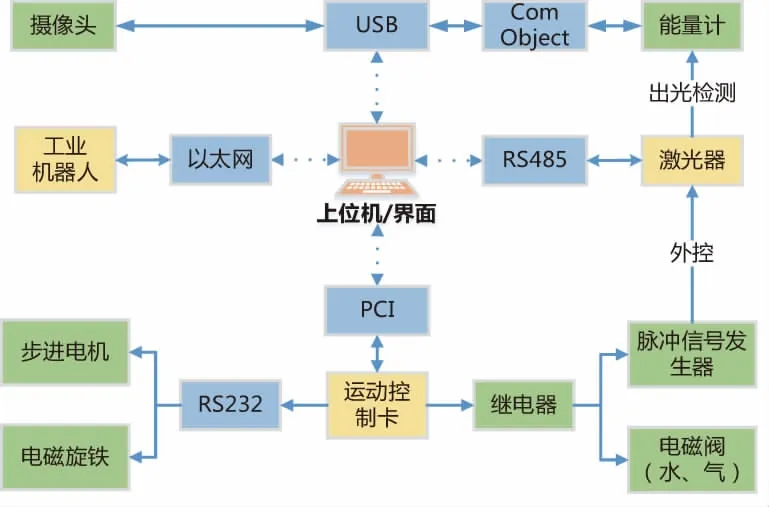

激光噴丸強化系統(tǒng)的控制平臺是保證激光噴丸工藝精確化、高效化、自動化實施的關(guān)鍵部分,由上位機控制軟件及相關(guān)算法組成,系統(tǒng)總體控制框圖如圖8所示。上位機界面在QT軟件中采用C++語言編寫,設(shè)計中主要考慮以下功能需求:1)實現(xiàn)操作人員在加工空間外對各模塊的安全、可靠控制;2) 界面簡潔美觀,對加工流程中關(guān)鍵操作的提示功能,便于人機交互;3)復(fù)雜工件軌跡規(guī)劃、系統(tǒng)整體標定等功能及算法集成。

圖8 激光噴丸強化系統(tǒng)總體控制架構(gòu)

4 實驗驗證

a) 平面點陣協(xié)調(diào)控制實驗

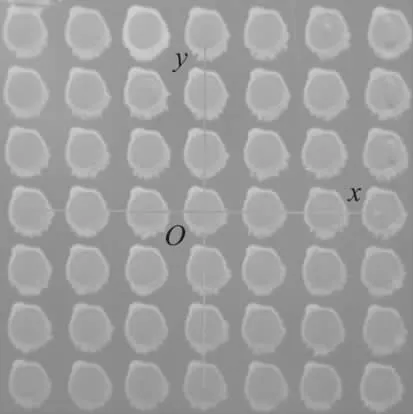

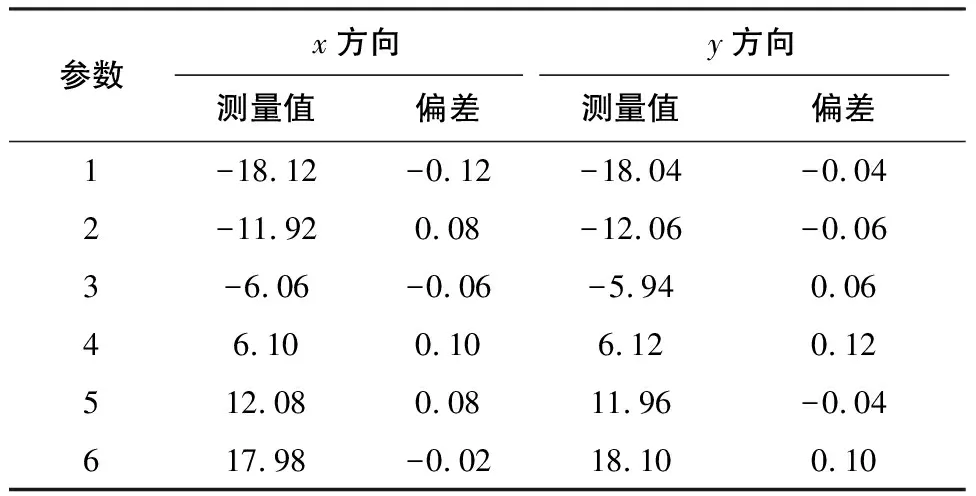

利用7×7的平面點陣坐標進行激光脈沖-工業(yè)機器人協(xié)調(diào)控制測試實驗,其中單個光斑直徑約為4mm,相鄰光斑中心距離為6mm。測試結(jié)果如圖9所示。光斑中心都有比較均勻的分布。以點陣中央光斑O的光斑中心作為基準,利用游標卡尺測量圖中x、y兩個方向的各光斑中心與中央光斑中心的距離,結(jié)果見表1。在激光噴丸強化工藝過程中,以光斑直徑4mm為例,相鄰光斑中心距離為3~4mm,因此測試偏差約為4%,但是依然在工藝允許誤差范圍內(nèi),總體滿足要求。

圖9 平面點陣出光測試

表1 光斑中心測量結(jié)果 單位:mm

b) 復(fù)雜型面工件激光噴丸強化實驗

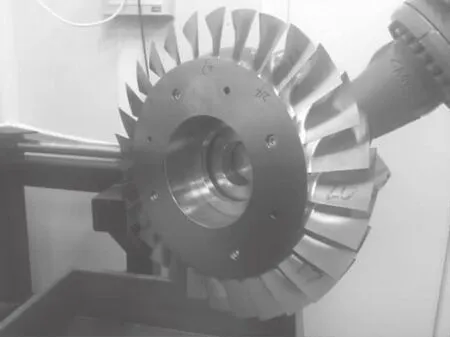

本系統(tǒng)主要加工對象為復(fù)雜型面工件,如整體葉盤。鈦合金整體葉盤應(yīng)用于航空渦扇發(fā)動機上。整體葉盤樣件外形如圖10所示。整體葉盤直徑370mm,盤體直徑260mm,厚度52mm。整體葉盤葉片部分呈自由曲面,葉緣厚度達到0.6mm,屬于典型薄壁結(jié)構(gòu),葉片之間排列緊湊。

圖10 整體葉盤外形圖

對于復(fù)雜型面工件激光噴丸強化加工,系統(tǒng)整體運作流程具體可分為3個階段:

1) 工藝預(yù)處理階段

在第一次使用系統(tǒng)時,根據(jù)本課題之前相關(guān)研究工作,建立出射激光與工業(yè)機器人相對工作位置關(guān)系以及工業(yè)機器人TCP;然后利用UG-CAM加工模塊進行工件工藝路徑規(guī)劃,并通過坐標變換獲得工業(yè)機器人運動坐標。

2) 工藝強化階段

吾師所撰詩志,自足千古,序之者不一人,豈假弟一言以為重哉?……倘可附之編末,藏諸名山,則藉師不朽,幸孰甚焉。[3]139

開啟工業(yè)機器人與激光器電源,打開激光器的指示光模塊,加載工業(yè)機器人軌跡坐標進行試運行。確認工業(yè)機器人軌跡坐標正確后,開啟工藝輔助模塊的水、氣循環(huán)系統(tǒng),重新加載工業(yè)機器人軌跡坐標,按照預(yù)設(shè)路徑對工件進行正式激光噴丸強化工藝。

3) 工藝完成階段

關(guān)閉水、氣循環(huán)系統(tǒng),關(guān)閉系統(tǒng)各模塊電源,卸下工件,觀察光斑加工路徑是否符合預(yù)期路徑規(guī)劃要求,不符合則需要補打相應(yīng)光斑。圖11為整體葉盤的葉緣經(jīng)過激光噴丸強化處理后的效果圖,基本符合預(yù)期的工藝路徑規(guī)劃。

圖11 整體葉盤的激光噴丸

5 結(jié)語

1) 針對復(fù)雜型面結(jié)構(gòu)工件的激光噴丸強化工藝需求,設(shè)計激光噴丸強化工藝系統(tǒng),包括激光器模塊、工業(yè)機器人模塊、傳輸光路模塊、工藝輔助模塊以及上位機控制平臺5部分,具備高度集成化、自動化、協(xié)調(diào)控制精度高、安全可靠等特點。

2) 提出了激光噴丸強化系統(tǒng)中脈沖激光與工業(yè)機器人協(xié)調(diào)控制的實現(xiàn)方法,對精確軌跡加工有很好的定位精度。

3) 對復(fù)雜型面結(jié)構(gòu)工件如整體葉盤完成加工軌跡規(guī)劃,并在激光噴丸強化系統(tǒng)人機交互界面中導(dǎo)入工業(yè)機器人控制坐標,完成激光噴丸強化工藝,驗證了復(fù)雜型面結(jié)構(gòu)激光噴丸強化技術(shù)能力。