基于AIC信息準則的Delta T聲發射源定位方法

嚴丹丹, 茍林,岳林

(南京航空航天大學 機電學院,江蘇 南京 210016)

0 引言

在結構的失效模式中,疲勞斷裂是一種主要的失效類型。疲勞斷裂是指由于各種原因,在循環載荷的作用下金屬結構的疲勞強度降低,最終導致結構失效,而金屬結構中的早期疲勞斷裂信號通常難以檢測。聲發射(acoustic emission, AE)技術作為一項動態無損檢測技術,能夠有效檢測材料中發生損傷(如裂紋擴展、纖維斷裂)所發出的瞬時彈性波,以此預報可能發生的缺陷和故障的位置[1]。聲發射是指受外力、內力或溫度影響的材料或結構的局部區域發生塑性變形或裂紋產生時,引起能量釋放和產生的瞬態彈性波。這些波可以使用壓電傳感器在結構的表面檢測到,并可以用來檢測裂紋。

傳統的聲發射源定位技術稱之為TOA技術,該方法通過對源到傳感器的所有路徑上的恒定波速度進行假設,以及確定源到傳感器傳播路徑進行檢測,來計算得出損傷源所在位置[2-3]。但是在實際應用中,由于復雜結構厚度不同,材料不同,結構中彈性波速度幾乎不同,因此,采用TOA方法進行源位置計算將產生較大的誤差。

為了克服復雜結構中源位置定位的困難,本文采用一種新的Delta T方法[4]。與Delta T相比,其優勢在于不需要考慮復雜結構中由于材料不同導致的波速不同。在Delta T方法實驗中,將通過斷鉛實驗[5-7]模擬聲發射源。

本文將簡單介紹Delta T方法如何獲得聲發射源,并采用AIC信息準則對所測得的到達時間進行優化。通過差值求源點法和圖像處理的方法求聲發射源,對兩種方法所得的源位置坐標進行比較,判別其優劣。

1 源定位方法

1.1 TOA方法

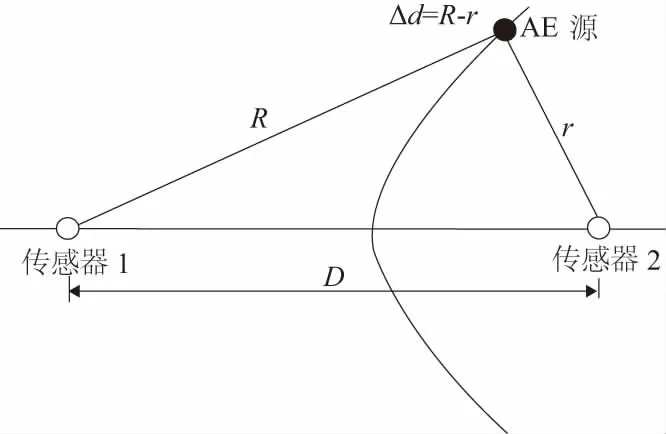

TOA方法是一種常用的用于聲發射源定位的方法。在這種方法中需要知道每個傳感器所測得的AE信號的到達時間。如圖1所示,已知2個傳感器之間的距離是D,由傳感器1、傳感器2可測得AE源所發出信號的到達時間,可求得其到達時間差ΔT。此時需要假定結構中波的傳播速度V,由此可求得AE源距離2個傳感器之間的距離差:

Δd=R-r=ΔT·V

(1)

由2個傳感器可得AE源在如圖1所示的一條線上,因此,需要至少3個傳感器,組成3個傳感器對,由所得的雙曲線相交可得源位置。

圖1 TOA源定位方法

1.2 Delta T方法

Delta T方法是一種新型的聲發射源定位方法。其定位方法分為以下幾個步驟:

1) 確定實驗區域:確定定位區域Delta T方法可用于局部定位。通過自由選定所測結構的部分區域,可對其進行網格劃分后進行實驗。

2) 構造網格:一旦確定了位置區域,就應在該區域構建電網。理論上,網格的分辨率越高,Delta T方法的定位精度就越高,但是更高的網格分辨率會導致耗時更多。

3) 人工斷鉛以獲得到達時間數據:斷鉛在網格中的節點處進行,以提供到達每個傳感器的時間,不需要源的發生時間。每個節點處斷鉛6次,對所有采集到的到達時間進行AIC變化,去除誤差比較大的數據,剩余數據進行平均。如果需要,可以在復雜區域中增加網格密度,缺少的數據點可以從周圍區域中的節點插值。

4) 繪制Delta T圖:在每個節點斷鉛后且在AIC變換后,獲得相對每個傳感器的優化到達時間,再計算時間差ΔT(4個傳感器的陣列具有6個傳感器對1-2、1-3、1-4、2-3、2-4、3-4)。每個節點處的到達時間差ΔT平均值存儲在每個傳感器對的映射網格中,所得到的圖可視為常數ΔT的輪廓線。每對傳感器有一個ΔT值,在同一對傳感器中每個點的ΔT值不同,就每對傳感器的ΔT值建立一個模型,則一共有6個模型圖。

5) 確定位置:獲得實際AE數據,每個傳感器對計算實際AE事件的ΔT值。可以在每個傳感器對的網格圖上識別與真實AE事件等效的恒定ΔT線。通過覆蓋所得到的輪廓,可以找到指示源的收斂點。理論上,所有線將在一個位置相交。4個傳感器、6組傳感器對就會有6條線匯聚到一點。由于實際測量存在誤差,所以并不會所有線都交于一點,但最終6條線會收斂于一點。

2 AIC信息準則優化到達時間

2.1 AIC信息準則

AIC(akaike information criterion)信息準則即是衡量統計模型擬合優良性的一種標準。它建立在熵的概念基礎上,可以權衡所估計模型的復雜度和此模型擬合數據的優良性[6]。在一般的情況下,AIC可以表示為

AIC=2k-2ln(L)

(2)

其中k是統計模型中參數的數量,L是估計模型似然函數的最大值。通常,具有最小AIC值的模型被認為是競爭模型中最合適的模型。

2.2 AIC優化到達時間

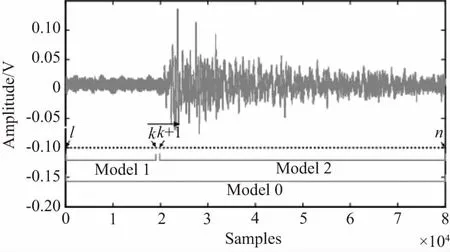

將聲發射信號分為起始時間之前和之后的,是兩個不同的平穩時間序列,將其整體時間序列表示為n,將這n個點時間序列分為mode1和mode2兩部分,其被分別定義具有最大似然估計的前一部分(從第1點到第k點)和后半部分(從k+ 1到第n點),如圖2所示。

圖2 分離AE信號時間序列方法的圖示

根據公式

AIC(kw)=kwlog(var(Rw(1,kw)))+

(nw-kw)log(var(Rw(1+kw,nw)))

(3)

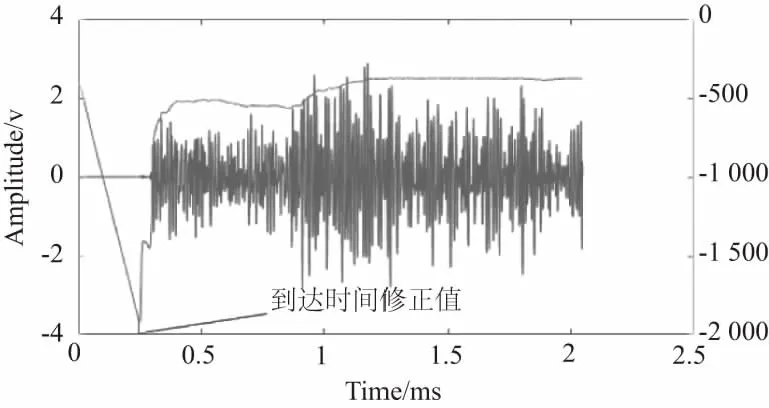

對聲發射信號進行處理,該AIC方程的全局最小值定義了AE信號的第一個P波起始時間,如圖3所示。對采集得到的采樣數據進行AIC處理,其AIC曲線的最小值則為對原始到達時間的修正數據。

圖3 AIC值僅用于表示信號的選定部分的開始時間

3 實驗和結果

3.1 簡單平板實驗

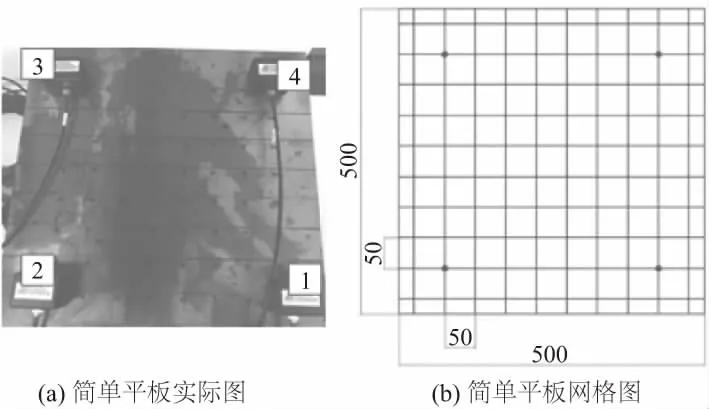

使用500mm×500mm×5mm的簡單平板結構鋼板,以板中間350mm×250mm區域作為實驗區域,網格劃分以及傳感器位置如圖4所示。

圖4 Delta源定位方法實驗簡單平板

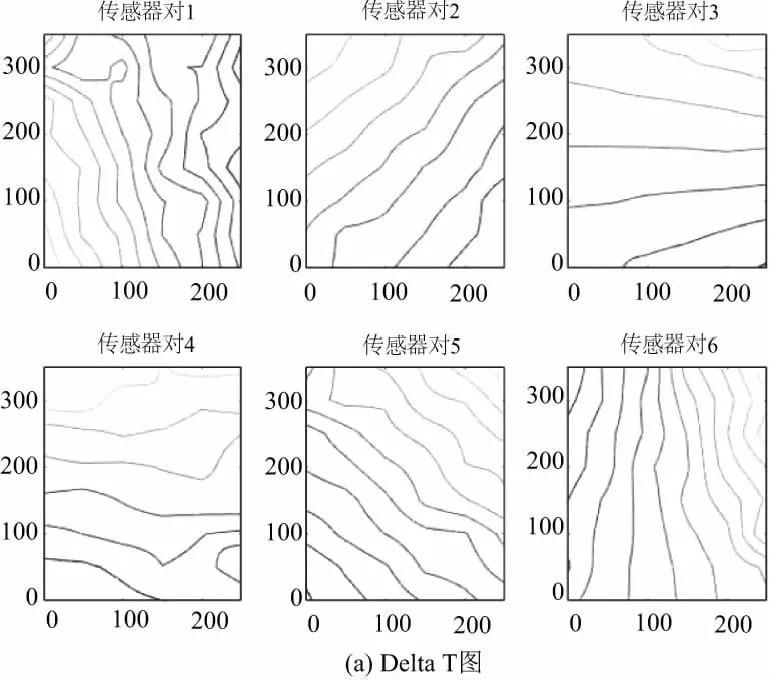

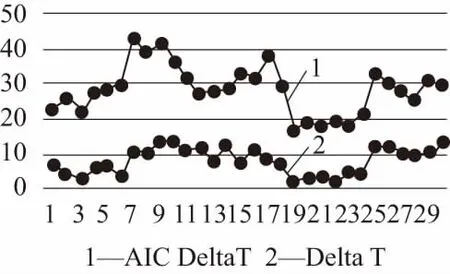

對所劃分的網格一一進行斷鉛實驗,每個傳感器都能得到一系列相應的到達時間。根據上述所描述的Delta T實驗步驟分別繪制6個傳感器對的Delta T圖和AIC Delta T圖,如圖5所示。

圖5 Delta T和AIC Delta T圖對比

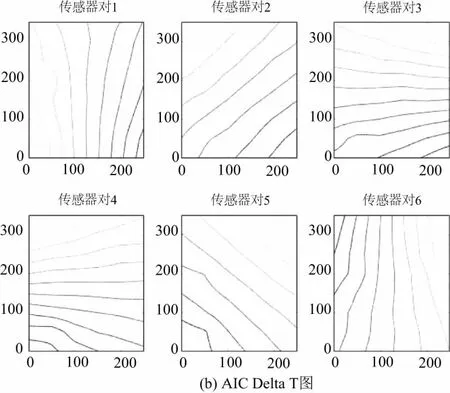

由圖5可知,一塊簡單平板的Delta T圖,傳感器對的模型應為雙曲線,但是由于噪聲及實驗儀器的干擾,采集卡所采得到的到達時間存在誤差。由于這些到達時間所得到的Delta T圖存在較大錯誤,經過AIC方法對到達時間進行優化,對得到的AIC Delta T圖進行了較大的修正。再由所得到的Delta T圖對3個點進行模擬實驗,判斷其準確性。模擬實驗的3個點精確坐標為(125,275),(25,225),(225,225)。其測量結果如圖6所示。圖7為兩種方法的定位結果的誤差對比。

圖6 Delta T方法與AIC Delta T方法定位結果

從圖7可以看出,Delta T的誤差明顯高于AIC Delta T方法所得到的結果。通過計算這些結果可得,其中Delta T方法的最大誤差為48.8 mm,最小誤差為7.8mm,平均誤差為25.26m。AIC Delta T方法的最大誤差為11.0mm,最小誤差為0mm,平均誤差為4.22mm。很明顯,AIC Delta T法對普通Delta T方法有很大的改進,同時提高了實驗過程中的容錯率。

圖7 簡單平板上Delta T圖和AIC Delta T圖定位結果誤差對比

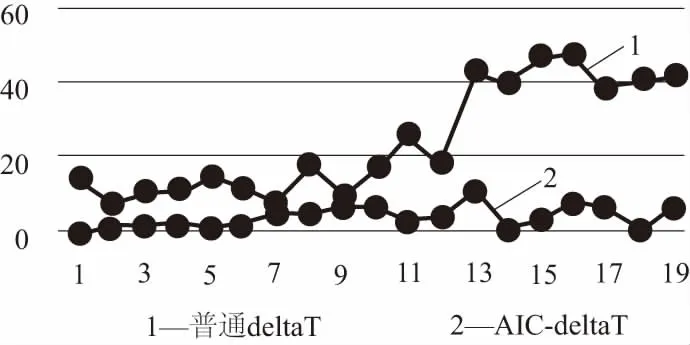

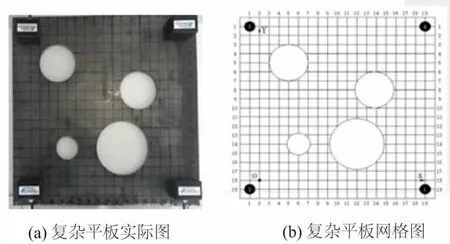

3.2 復雜平板實驗

使用500mm×500mm×5mm的簡單平板結構鋼板,網格劃分以及傳感器位置如圖8所示。

圖8 復雜平板Delta源定位方法實驗

根據DeltaT方法對復雜平板中(150,375)、(100,275)、(375,175)、(120,50)、(225,25)5個點進行實驗驗證,得到的結果如圖9所示。圖10為兩種定位結果的誤差對比。

圖9 復雜平板上Delta T方法與AIC Delta T方法定位結果

從圖10可以看出,Delta T的誤差明顯高于AIC Delta T方法所得到的結果。通過計算這些結果可得,其中Delta T方法的最大誤差為43.7mm,平均誤差為27.9mm,AIC Delta T方法的最大誤差為14.2mm,平均誤差為8.74mm。很明顯,AIC Delta T法對普通Delta T方法有很大的改進,同時提高實驗過程中的容錯率。

圖10 復雜平板上Delta T圖和AIC Delta T圖定位結果誤差對比

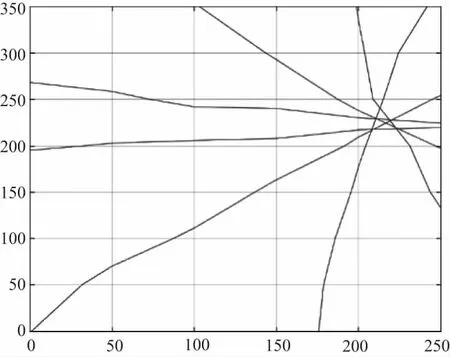

3.3 圖像處理

通過AIC ΔT值可得到6個模型圖,將測試點所測得的4個傳感器到達時間進行AIC變換后,可得到4個傳感器所得到修正后的到達時間,進行兩兩相減后可得到6個ΔT值,分別帶入6個模型圖,6組傳感器對就會有6條線匯聚到一點。但由于實際測量存在誤差,所以并不會所有線都交于一點,如圖11所示。

圖11 典型的ΔT源定位圖

為求取圖11中6條線交點的最優解,先采用的是差值求平均值,即對所得的6條曲線進行線性插值,分別求出每兩條曲線的交點,對所得的交點坐標進行平均,所得的坐標即為源坐標值。

另一種方法則是在得到該圖片后,去掉坐標將其轉化為灰度圖,并將該灰度圖進行二值化處理。對結果進行中值濾波,將4個角進行假值覆蓋,即將4個角的RGB調為(255,255,255),尋找圖像中的種子圖,并返回這些種子點坐標x、y的均值。根據等比例變換,將該像素圖中的x、y值轉化為坐標軸中相對應的坐標。

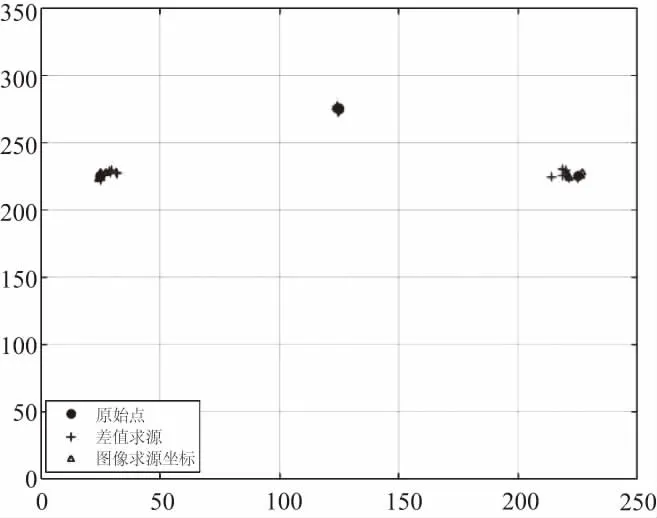

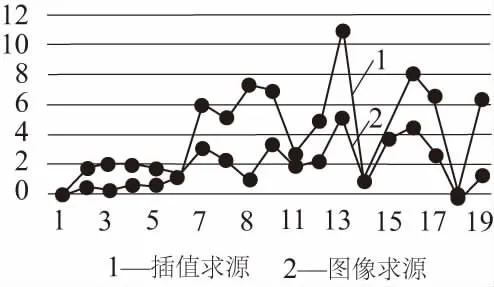

基于AIC方法優化到達時間后,用兩種方法對上述3個點進行計算,所得的源坐標如圖12所示。

圖12 差值求解和圖像求解結果

圖13為兩種求解法定位誤差對比。從圖13可以看出,圖像求源法的最大誤差為5.25mm,平均誤差為2.01mm;差值求源法的最大誤差為11.00mm,平均誤差為4.22mm。同時圖像求源在求得源坐標的過程中更為簡便快速,適用于在網格數量更為密集,即分辨率更高的結構中。

圖13 差值求解和圖像求解定位誤差對比

4 結語

聲發射(AE)技術是一種新型的動態無損檢測技術,具有廣闊的應用前景。相較于傳統且局限性較大的TOA方法,本文采用新的Delta T AE源定位方法來判斷疲勞斷裂早期源位置,并對作為Delta T方法重要參數的到達時間,采用AIC信息準則進行優化。通過兩種方法對源位置計算結果的對比,得出結論如下:

1) 對于簡單平板結構,采用AIC信息準則對到達時間進行優化后的Delta T方法源位置平均誤差優于普通的Delta T方法,提高了容錯率。

2) 對于復雜平板結構,采用AIC信息準則對到達時間進行優化后的Delta T方法源位置平均誤差明顯優于普通的Delta T方法。

3) Delta T方法在進行源定位的計算過程中,圖像求解與差值求解所得精度相差不大,但圖像求解更為簡便,更加適用于數據量大的計算。