中底分段精度控制技術研究

宋晶晶

(渤海船舶職業學院,遼寧 興城 125105)

隨著現代船舶制造業的迅猛發展,采用科學化、現代化的管理技術,控制船舶制造精度和質量已成為造船企業管理的一個重要組成部分。通過控制船舶建造各階段的準確性,根據造船質量標準等,對整個過程的規模進行精度分析和控制。運用先進的管理方法和先進的工藝手段,起到減少修改和返工量,從而縮短造船周期、減少成本,提高生產效率,并且起到提高產品質量的目的。這種管理技術我們稱之為船舶精度管理技術。將精確控制引入造船業對于造船業具有劃時代的意義[1]。

造船精確管理已在發達國家的造船業得到了充分實施。然而,在中國的造船企業,精度控制技術運用于造船的程度還不太高,要全面實現造船精度管理還有很遠的一段路要走。隨著“殼、舾、涂”一體化造船模式的提出,將精度控制應用于造船顯得越來越重要[2]。

本文主要研究內容為基于船舶建造流程,通過運用相應的精度控制技術,結合激光經緯儀、水準儀、全站儀等儀器設備和分析軟件,研究中底分段施工過程各階段的精度控制方法,以提高生產效率,向數字化造船邁進。

該中底分段的主要結構件有內外船底板、實肋板、中底桁、旁底桁、內外底縱骨。其精度控制流程為:材料加工階段的精度控制(鋼材材料檢查,切削精度檢查,板材精度加工,型材精度加工)、拼板劃線階段精度作業、小組立精度作業、中組精度作業和分段精度作業[3]。

一、材料加工階段精度作業

(一)鋼材材質檢查

1.核查鋼板和型鋼質量證書

檢查材料的規格數量以及爐號是否與實際相同;材料證書應具有船級社的書面證明[4],船級社的分類和驗船師的簽字;根據所用鋼板材質的質量等級,檢驗其化學成分以及力學性能參數和船級社規范所規定的是否滿足要求。

2.鋼板和型鋼的外觀質量檢驗

產品標記檢查——在目視檢查產品的外觀質量之前,應首先檢查鋼板和型鋼上標記的完整性。這些標記包括鋼材的等級標記、鋼材的爐罐號、鋼材的生產廠家和船級社檢驗合格標記。

表面缺陷的檢查——鋼板和型材表面不允許有氣泡、結皮、裂縫、夾雜物、壓制氧化鐵板和分層等缺陷,但允許表面缺陷不影響質量,如薄層氧化、生銹,非明顯粗糙紋理劃痕等局部缺陷。對部分缺陷可以用打磨的方法消除。打磨校準后其厚度不得小于鋼材原來厚度的93%;減薄量不應超過3 mm,研磨后表面應光滑平整。在驗船師同意的情況下,可以通過鏟除或打磨來修整無法修復的缺陷。用焊接的方法修正后,必要時通過無損檢測對修復焊接區域進行檢查。

(二)鋼板厚度和平面度檢查

鋼材厚度檢查——厚度小于15 mm的鋼板允許鋼板的厚度偏差為0.4mm;厚度為15~45mm,允許厚度偏差為0.1+0.2 t(其中t為板厚);大于45 mm的鋼板,它允許厚度偏差為1.0 mm,但現在國際上普遍認為最大厚度負偏差為0.3mm。

鋼板平面度檢查——對于厚度小于4 mm的鋼板,平面度允許偏差為12 mm/m;對于厚度為4~15 mm的鋼板,平面度允許10 mm/m;對于厚度大于15mm的鋼板,其偏差為5mm/m。

(三)切割精度檢查

切割機每日切割前首先對試板進行切割,精度員確認合格后才能正常切割使用。每日切割前需要在原材料上進行100 M.K標記線檢查,標記線尺寸在8000mm×2000mm以上。貼標靶,使用全站儀對于切割機軌道直線度和平面度等進行檢查,直線度0.2mm,平面度為1mm。

(四)加工船底部和內底的控制精度

船底板、內底板經水火彎板等工序加工完成后,長度、寬度允許極限為上下3mm,橫向彎曲量和縱向彎曲量精度均在上下5 mm,垂直和水平基線精度控制在3mm以內。

(五)內部材加工精度作業

1.肋板

肋板的檢驗內容有長度、寬度、對角線精度控制在上下2 mm,坡口角度精度范圍為2°,標記長度和寬度誤差在1.5mm,直線度精度為2mm。

2.底縱桁

底縱桁長寬度、對角線精度控制在上下2 mm,坡口角度精度范圍為2°,標記長度和寬度誤差在1.5 mm,直線度精度為2 mm,開孔間累積距離允許界限為1mm。

3.縱骨

縱骨加工精度檢驗內容有:長度精度范圍為-2到1 mm,Web面直角度精度范圍為-2~1 mm,角度精度范圍為2°,控制標記線允許極限為±1.5,理論線允許極限為±1.5[5]。

二、分段建造精度作業

(一)基準線

在船舶建造期間,對零件、部件或分段,采用統一的基準邊來進行劃線。用于指導正確的裝配和數據測量,作為現場操作指導和精度管理的基準,為確保制造良好的船體結構而設置的參考線稱為基準線[6]。

在船舶建造中建立基準線的目的是建立一個統一的標準來控制船舶的尺寸,裝配的時候以線對線進行施工確立統一的標準。

船體施工基準線主要有基準線和輔助基準線兩種。基準線是船舶建造過程中的標準參考線;輔助基準線以基準線為基準,加工復雜構件時設置的輔助參考線。

為了在整個船舶建造過程中形成統一的基線標準,并便于小組的建設,總組和內部施工設置150M.K基準線。然而,在實際工作中,由于坡口間隙的存在,往往需要將150mm或100 mm減去相應的坡口間隙值,作為150M.K基準線來進行施工。

本中底分段以中線和尾部為基準施工。

(二)基準線施工過程

按照船舶建造過程,基準線施工流程主要包括切割、小組、中組、船板焊接、主板M.K標記、縱骨排列、大組、P.E(總組)以及搭載作業。

1.切割

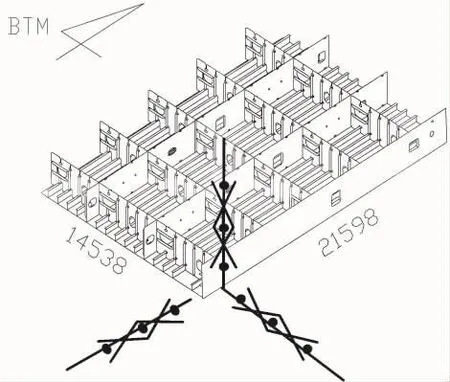

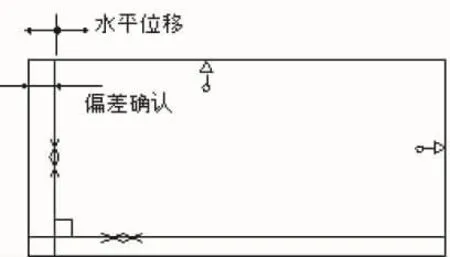

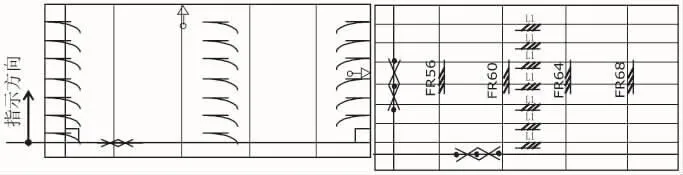

切割作業前,需進行主板和內部構件基準線標識,作為加工和后續裝配的基準(如圖1所示)。

圖1 主板和內部構件基準線標識

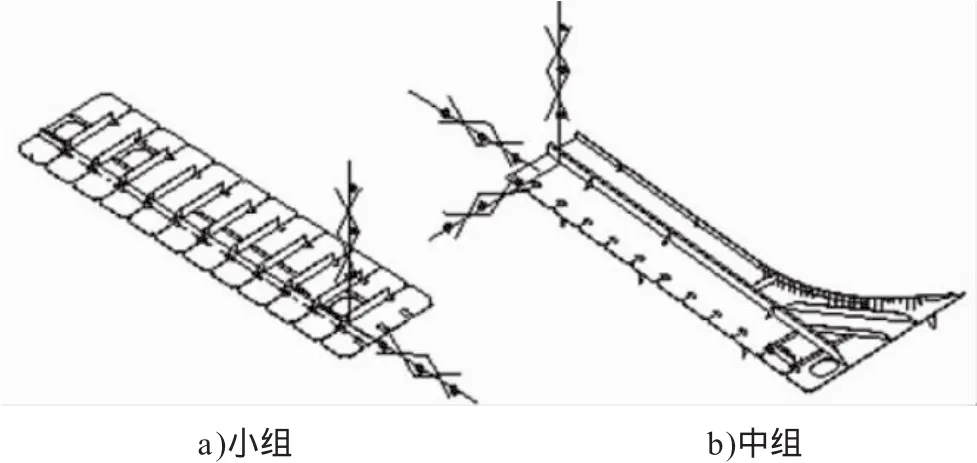

2.小組和中組

在進行小組和中組,應保證基面板和加強筋基準線一致(如圖2所示)。

圖2 小組和中組基準線施工

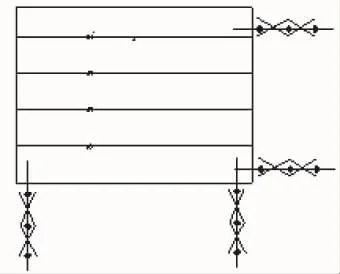

3.板材焊接

船板焊接作業時要保證主板基準線的一致(如圖3所示)。

圖3 船板焊接基準線施工

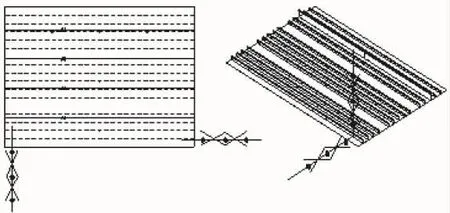

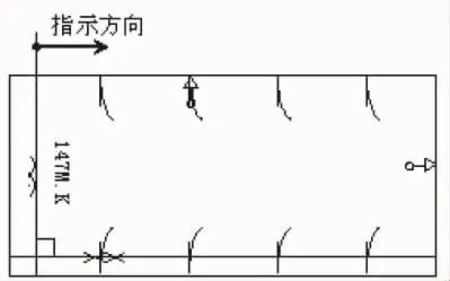

4.主板M.K標記與縱骨排列

主板M.K標記需要在絕對基準線上進行標識,在進行縱骨排列時要保證主板上縱骨基準一致(如圖4所示)。

圖4 主板M.K標記與縱骨排列基準線施工

5.大組

大組前首先要保證小組和中組裝配定位準確,在大組過程中保持基準線的一致(如圖5所示)。

圖5 主板施工

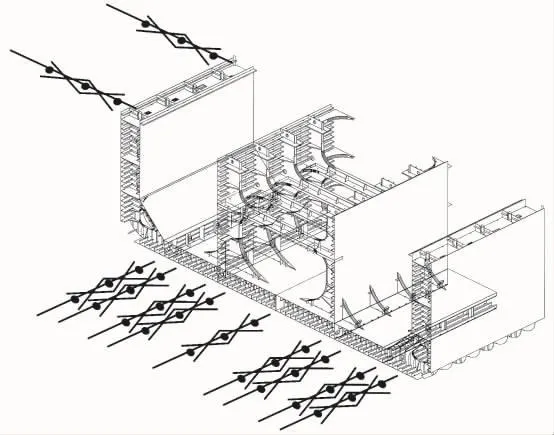

6.P.E(總組)及搭載作業

P.E(總組)及搭載作業時主要考慮各構件的搭載的補償值是否一致,以搭載基準線進行搭載[7](如圖6所示)。

圖6 150M.K基準線施工

(三)劃線

劃線可對切割不合格的直角、曲線加工引起的變形、板和板焊接時引起的焊接變形和分段組裝時的不合格的問題等進行有效的修正。

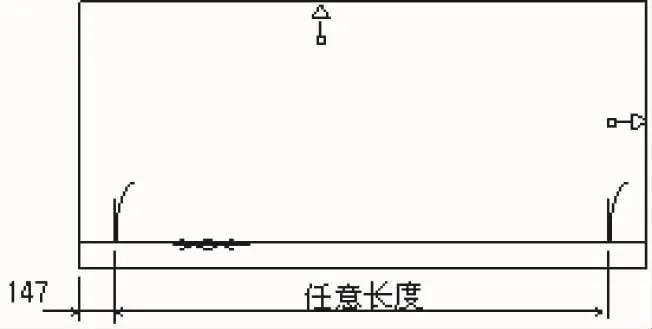

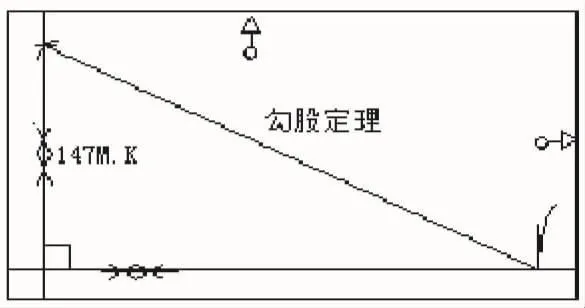

主板對接,以基準邊對齊為基準進行施工。基準邊150M.K作點,任意長度作另一點基準施工(如圖7所示)。基準邊150M.K作點,任意長度作另一點基準施工。作基準邊基準線,利用勾股定理作點連接施工(如圖8所示)。

圖7 基準邊施工

圖8 基準邊基準線施工

確認主板的正規,偏差過大(±3 mm以上)時基準線施工(如圖9所示)。

圖9 偏差過大時基準線施工

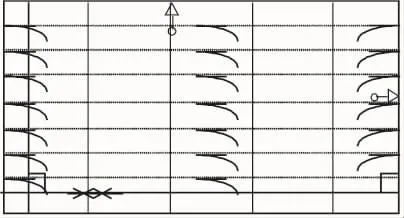

以基準線為起點在長度方向畫點進行水平位移調整(如圖10所示)。

圖10 以基準線進行水平位移調整

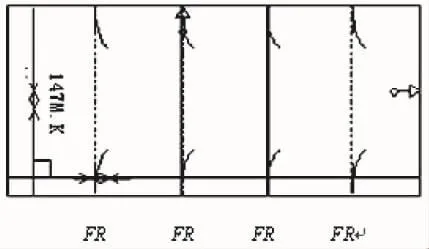

肋位線連接劃線如圖11所示,寬度方向內部點施工如圖11所示。

圖11 肋位線連接劃線FR-肋位

縱骨線連接劃線,如圖12所示。

圖12 縱骨線連接劃線

理論線及零件號標記(特殊情況焊高標記)如圖13所示。

圖13 理論線及零件號標記

(四)小組件精度作業

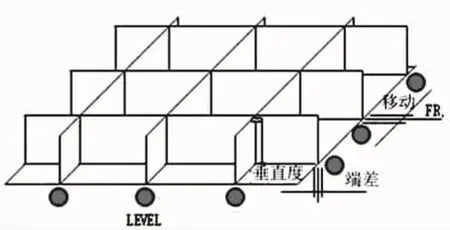

平面小組件加強筋,縱骨等的裝配需要從裝配作業、端差作業、角度作業三方面進行精度控制。下面以縱骨裝配為例類說明:

裝配作業:構件移動到構件線的位置,避免間隙的發生,特別是合攏兩端口和肋位位置要準確的對位。

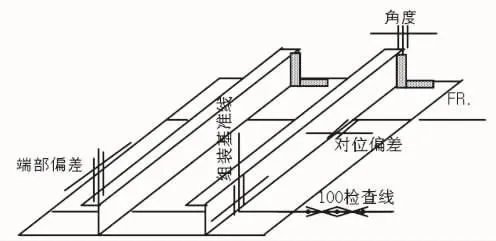

端差作業:主板和構件的組立基準線對位一致后,調整端差(如圖14所示)。國內船廠骨材的裝配,一般是在骨材兩端焊接斜撐作為定位,帶復驗垂直并焊接后拆除斜撐,由于有斜撐的存在,骨材變形受到限制,拆除骨材除了要花時間拆、打磨外,還會破壞原有垂直狀態。

圖14 端差

角度作業:使用直角尺等工具調整角度,特別是合攏兩端口和肋位等位置要準確的對位(如圖15所示)。

圖15 角度作業

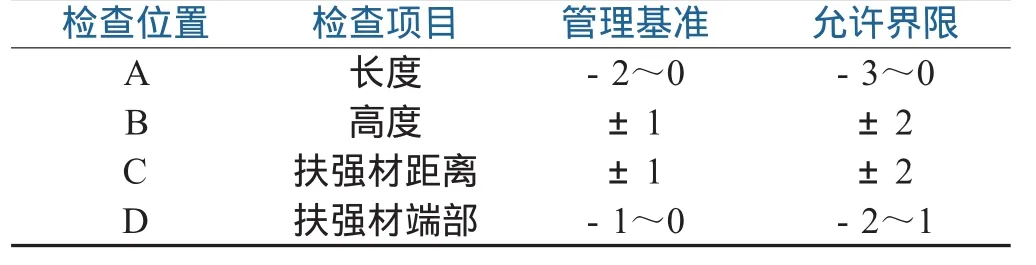

肋板小組件裝配精度見圖16和表1。

圖16 肋板精度控制基準

表1 肋板裝配精度

(五)中底分段的精度作業

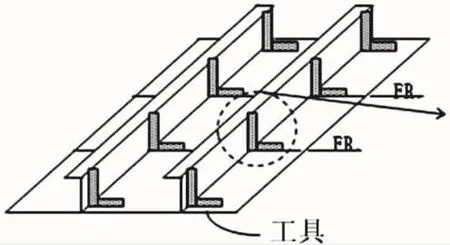

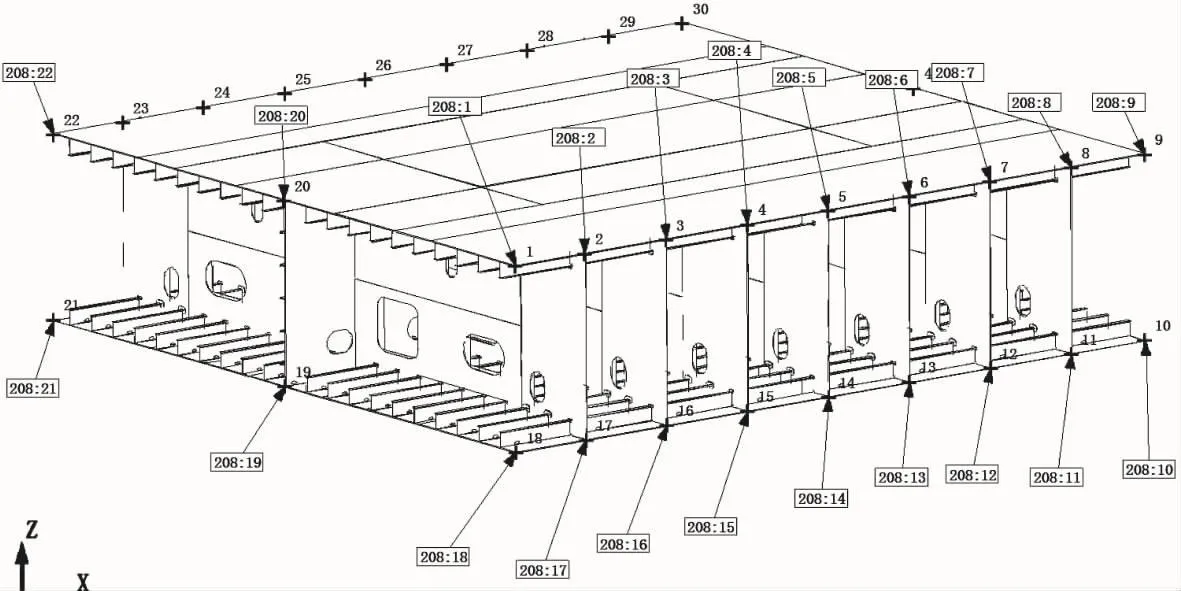

中底分段的精度作業如圖17所示。

圖17 平直中組件的精度作業

裝配作業需要重點關注小組及中組搭載時對位構件線,特別是分段端部和構件位置需要準確對位。縱向構件要和主板及內部件的組立基準線對位一致;橫向及高度方向則以無余量端為基準對位。主板件以無余量的組立基準線為基準,利用線錘控制端差,主要構件的水平一定要確認后方可進行裝配作業,同時在最大限度上注意避免分段的扭曲發生。

(六)分段裝配階段精度作業

中底分段看似方方正正,施工難度也不大,但其精度尺寸的優劣將會直接影響到后續分段的精度控制。對中底分段的精度管理主要內容有內外底板的長度、寬度、高度、水平度、平行度、端部差異、邊緣平直度、中間構件的相對位置、角度等。水平度對于具有橫向艙壁的區域尤為重要[8]。

1.控制關鍵點

控制關鍵點如圖18所示。

2.中底分段精度作業的內容

作業前需準備分段裝配圖,了解中底分段的組成。測量中底分段的主尺度,并將其與設計數據進行比較以計算誤差。測量中底分段的垂直度,檢查組件的厚度朝向、裝配方向。測量中底分段的平面度和端部差異,并檢查其是否在允許的誤差范圍內。中底分段若有變形,及時進行修正。

3.中底分段的作業精度管理[9]

(1)作業順序

先檢查水平度,然后檢查主板錯位情況,再檢查垂直度,最后完成其他作業。

圖18 控制關鍵點

(2)檢查水平

需要對肋板、縱桁等主要構件進行水平檢查后方可進行裝配作業。

(3)主板件端差

以有組立基準線的一端為基準,調零、吊線錘后進行作業,不允許為了調整錯位,而將基準向前后、左右、上下等方向進行調整。

(4)垂直度

通過吊線錘,檢查垂直度。

(5)扭曲度

分段必須調水平后才能進行焊接作業。

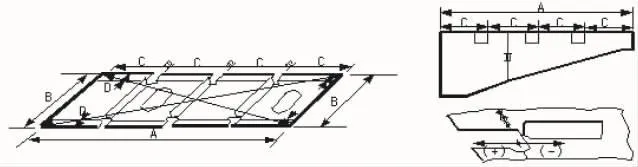

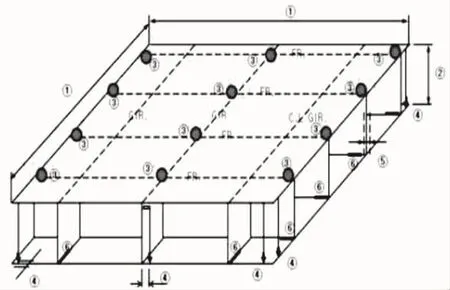

4.中底分段的精度管理標準

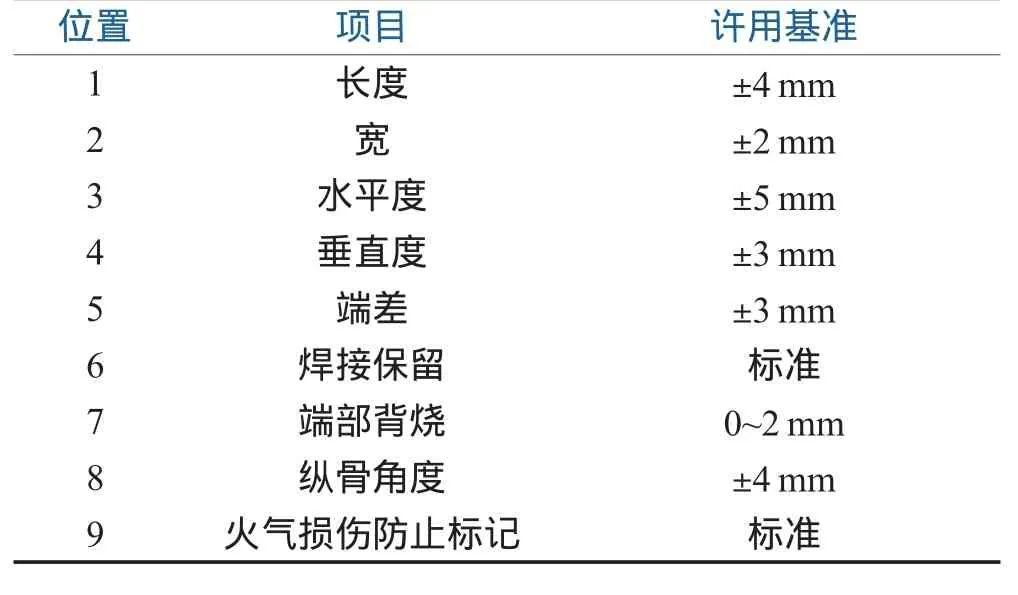

中底分段的精度管理標準[10]如圖19和表2。

圖19 中底分段的精度管理要點

表2 中底分段的精度

總之,分段造船模式是國內外船舶建造的主模式,船舶分段劃分的數目是很多的,不管是何種類型的分段,基本上都要經過零件加工、板材拼接、劃線、小組件裝配、中組和分段裝配等幾個階段。由于前序生產環節是后續生產的基礎,前一流程生產精度沒有達到要求,后續裝配前就要對其進行修改,這樣往往會造成工時和材料的浪費,而且占用了場地和設備。因此做好各個階段的精度控制是現代船舶建造的一個非常重要的環節。