煤氣發電項目鈉基干法脫硫小蘇打粉倉與脫硫灰庫設計要點

王建偉(中冶南方都市環保工程技術股份有限公司,湖北 武漢 430000)

近年來隨著鋼鐵企業對廠內能源綜合利用的重視,越來越多中小鋼鐵企業通過新建煤氣發電機組消化廠內高爐煤氣、轉爐煤氣或焦爐煤氣為鋼鐵廠區供電,相較于濕法脫硫系統鈉基干法脫硫工藝由于其耗水少、占地小、工藝簡單,同時還可去除煙氣中的溴化氫以及氟化氫等特點,市場占有率日益攀升,同時為降低霧霾各地方政府相繼出臺相關政策文件,要求對鋼廠排放的煙氣做“消白”處理,以達到國家最新煙氣排放的標準。小蘇打粉倉及脫硫灰庫雖屬鈉基干法脫硫系統的附屬系統,對脫硫系統的穩定運行至關重要。

1 小蘇打粉倉設計

國內中小鋼鐵企業受制于煤氣產量,一般煤氣發電機組大多在80MW-110MW,根據煙氣成份的不同,小蘇打粉的消耗量多在0.2-0.5t/h,耗量較小。在潮濕環境下,小蘇打粉大量、長期存儲會使小蘇打粉自然吸潮,導致小蘇打粉易板結。對于易吸潮板結的物料在粉倉設計時通常可考慮在粉倉錐段靠近出料口處設置若干流化板,由羅茨風機產生流化風經電加熱器加熱(一般加熱至150℃左右)后通過粉倉錐段的流化板進入倉內,使粉倉出口處物料處于松散流化狀態,便于粉倉出料,但小蘇打粉在超過50℃時開始分解、200℃完全分解的物理性質,導致此種設計不適用于小蘇打粉倉。鑒于目前國內中小鋼鐵企業煤氣發電機組脫硫系統小蘇打粉耗量較小,即使粉倉容積可滿足脫硫系統小蘇打粉3 天用量也至少要求小蘇打粉倉容積在40m3,對于沿海或南方潮濕地區粉倉依舊存在板結的風險。

為此在小蘇打分倉設計時可考慮將小蘇打粉倉縮小,根據小蘇打分倉實際耗量將其容積控制在2-5m3可有效避免因長時間存儲導致小蘇打粉在粉倉內吸潮板結,同時由于小蘇打粉倉體積小上滿一倉小蘇打粉可用約4 小時左右,對于3 班工作制每班進行2次操作上料即可;由于料倉較小粉倉頂部可設置上料口與大氣直接連通,同時一般小蘇打粉倉距除塵器較近,小蘇打粉倉除塵可考慮由除塵器進氣管道直接接入,因此小倉可節省倉頂布袋除塵器、真空壓力釋放閥以及人孔門(粉倉附屬設備),僅需倉底設置定量給料設備(一般由手動插板閥、電動插板閥以及變頻星型給料機組成)即可。

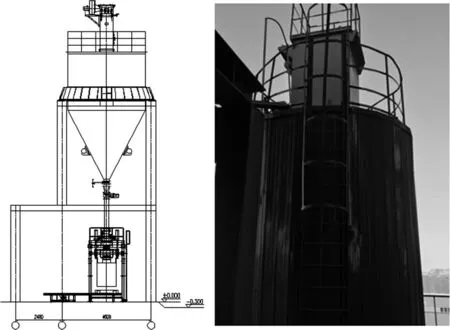

圖2-1 小型小蘇打粉倉布置

圖3-1 脫硫灰庫布置

同時小蘇打粉倉縮小,可有效降低粉倉建、構筑物的高度,使小蘇打粉倉和研磨機可布置在同一建、構筑物內,建構筑物可全部封閉,避免粉倉設置在室外時雨雪天氣下倉體焊縫未焊透導雨水進入倉體造成小蘇打粉板結;同時建、構筑物高度降低可使檢修葫蘆上料方式更安全、便捷。但小蘇打粉倉此種布置需結合用戶的使用習慣,若業主習慣于常規小蘇打粉倉(存儲脫硫系統3天小蘇打粉耗量)也可采用常規小蘇打粉倉的布置。(見圖1)

2 脫硫灰庫設計

脫硫灰庫的設計與普通燃煤電廠飛灰錐底灰庫設計并無顯著區別,但由于國內中小鋼鐵企業燃煤發電脫硫系統小蘇打粉耗量多在0.2-0.5t/h,脫硫灰量亦基本為此,因此在脫硫灰庫設計時應適當放大使其儲灰量可達到5天。通常由于灰量太少使用罐車來運輸僅有10幾噸的脫硫灰既不方便又不經濟,而若采用卡車接灰外運同樣會造成脫硫灰擴散造成周邊環境的污染。目前根據對目前國內正在運行的小蘇打脫硫系統的考察,目前鈉基干法脫硫系統所產生的脫硫產物目前尚未進行有效利用,多以廢棄物為主要處理方式,為便于脫硫產物后期的轉運及處理,脫硫灰庫底部一般設置噸袋包裝機,且灰庫操作層以及底部噸袋包裝機層均進行封閉,灰庫底部噸袋包裝層設計時處考慮設備檢修、走道以及設備所占區域外,還應考慮包裝好后可存儲5天左右的脫硫產物存儲面積,便于脫硫產物集中存儲、外運。(見圖2)

3 結語

目前,在國內鋼廠煤氣發電項目鈉基干法脫硫系統中,由于小蘇打粉耗量以及脫硫灰產量均較少,小蘇打粉倉以及脫硫灰庫的設計時應盡可能簡便,既可節省項目投資又可減少整套系統的故障點、便于系統的維護檢修。同時小蘇打粉倉以及脫硫灰庫在設計時應充分與用戶溝通,結合用戶的使用習慣進行設計。