淺談蘇阿皮蒂水利樞紐碾壓混凝土施工過程中的質量控制

金建英,童世雄,逄 亮,史偉亮

(1.四川二灘建設咨詢有限公司,四川 成都 610051;2.中國水利電力對外有限公司,北京 100120)

1 工程概況

幾內亞蘇阿皮蒂水利樞紐項目被譽為西非地區的“三峽工程”,工程為Ⅰ等大(1)型,大壩建設等級為1級,發電廠房建設等級為2級。該電站裝備4臺單機容量為112.5 MW的立軸混流式水輪發電機組,總裝機容量為450 MW。大壩工程主體為碾壓混凝土重力壩,壩頂高程215.5 m,最大壩高120.0 m,壩軸線長1 164.0 m,混凝土總量約為330萬m3,其中碾壓混凝土約300萬m3。

2 碾壓混凝土施工現場的質量控制

2.1 碾壓混凝土層間結合質量控制

層間結合分為上下倉之間的新老混凝土施工縫面(簡稱“冷升層”)的層間結合和連續上升的混凝土(簡稱“熱升層”)的層間結合,層間結合的質量好壞直接影響工程結構層面的抗剪能力,關系到大壩建成后的質量,因此,施工過程中混凝土層間結合是施工質量控制的重點內容[5]。

2.1.1冷升層的層間結合質量控制

本項目碾壓混凝土倉面較大,最大一倉達到15個壩段,倉面長度達到305.0 m,倉面面積約1.6萬m2,為了保證層間間隔時間滿足要求,大部分采用斜層鋪筑法施工,每一倉碾壓混凝土高度為3.0~3.6 m。在每一倉的施工縫面上,上層施工前對倉面進行全面檢查,采用鑿除和高壓水沖毛等方法,清除混凝土表面的浮漿、污染物及松動骨料,并清洗干凈,經驗收合格后,及時鋪設1.5~2 cm厚的水泥砂漿,然后開始澆注混凝土,以增強新老碾壓混凝土之間的層間結合。

2.1.2熱升層的層間結合質量控制

為保證熱升層的層間結合良好,本項目要求混凝土加水拌和至碾壓完成不超過2 h且盡量提前,在下層混凝土初凝前盡早覆蓋上層并碾壓,使上下層骨料相互交錯,膠凝材料相互滲入,從而提高層間結合效果。如果發生不可控因素,超過了直接鋪筑允許時間,出現了初凝現象,則將表面的松散物和積水清理干凈,然后攤鋪一層比當前混凝土強度等級高一級的高流動性砂漿,然后再鋪混凝土。如果超過了加墊層鋪筑允許時間,則按冷升層進行處理。

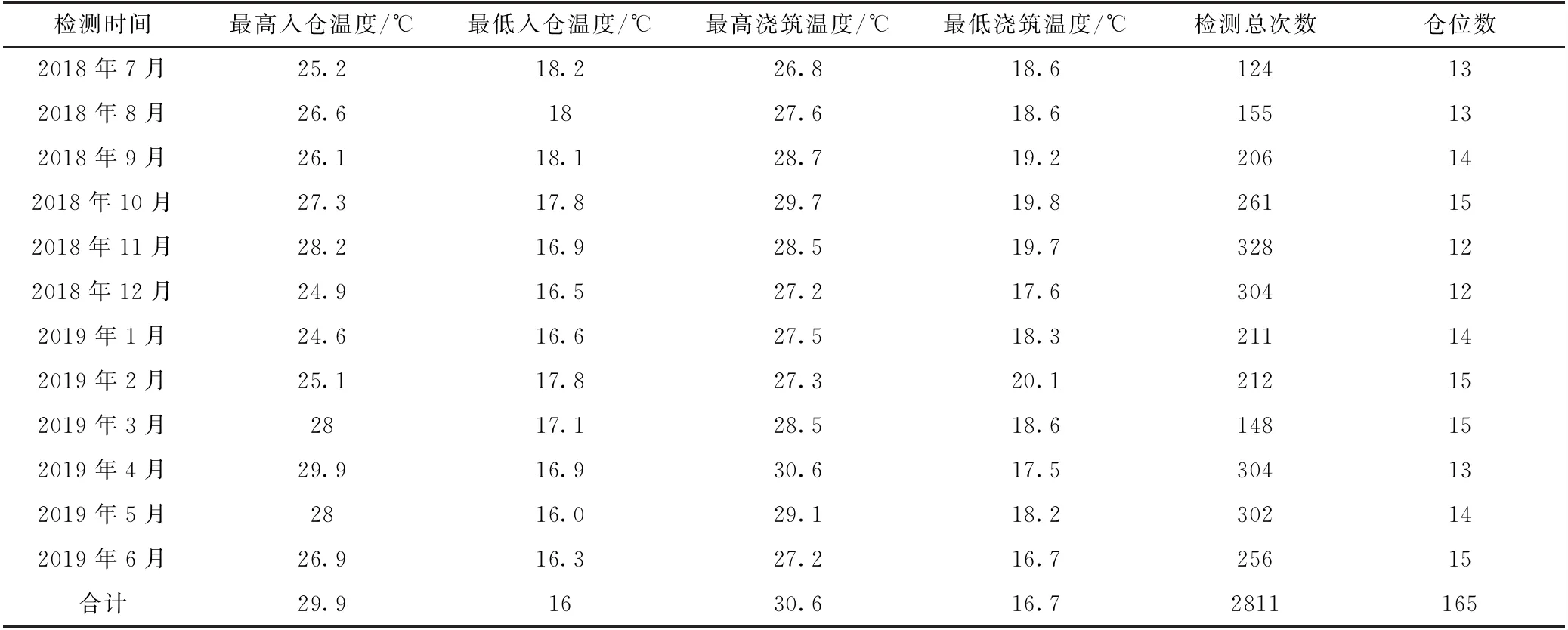

表1 2018年7月至2019年6月大壩碾壓混凝土溫控檢測統計結果

2.2 混凝土運輸質量控制

蘇阿皮蒂水利樞紐項目設有2座拌和樓,從拌和樓到大壩倉面的最近運輸距離約500 m,從高線拌和樓到右岸倉面的最遠運輸距離約3 000 m,道路較為平坦,運輸條件較好,因此,碾壓混凝土入倉方式主要采用自卸汽車運輸直接入倉。開倉前,根據倉面的實際情況合理安排運輸車輛,嚴格控制混凝土的運輸過程中的滯留時間,確保混凝土從拌和樓加水拌和起至碾壓完畢不超過2 h,避免混凝土水分散失,影響混凝土的工作性能。混凝土運輸車輛設置了防曬、防雨棚,減少運輸過程中的溫度回升,同時防止水分散失和雨淋。在運輸混凝土前對運輸車輛廂斗進行全面檢查并清洗干凈。

2.3 碾壓混凝土入倉卸料質量控制

碾壓混凝土采用自卸汽車直接入倉,入倉口設置不小于30 m的碎石脫水路面,在碎石脫水路面的起始位置設置洗車鋼棧橋平臺,以確保自卸汽車輪胎與車身沖洗干凈后再進入脫水路面。倉面卸料安排專人指揮,要求將料卸在已鋪開而未碾壓的混凝土面上,要求自卸汽車在倉面行駛不得急剎車、急轉彎等有損碾壓混凝土質量的操作,采用梅花形退鋪布料作業方法,卸料2排形成6 m左右寬條帶,卸料高度不得大于1.5 m,避免出現骨料分離。自卸汽車卸料時嚴禁靠近模板,料堆邊緣與模板的距離不小于2 m,與模板接近部位輔以人工鋪料。

2.4 碾壓混凝土入倉溫度控制

除在拌和樓采取溫度控制措施外,監理工程師在施工現場配備電子溫度計對入倉混凝土溫度進行實時檢測,控制混凝土入倉溫度不大于23 ℃,現場發現入倉溫度超過控23 ℃時聯系拌合樓進行調控,直到混凝土入倉溫度符合要求,碾壓完成后測量澆筑溫度。2018年7月至2019年6月,共完成大壩碾壓混凝土165個倉位的2 811次入倉溫度檢測,最高溫度為29.9 ℃,最低溫度為16.0 ℃,入倉溫度<23 ℃測點占比為88.6%;同時進行了2 811次澆筑溫度檢測,最高溫度為30.6 ℃,最低溫度為16.7 ℃,澆筑溫度<25 ℃測點占比95.5%。本工程碾壓混凝土入倉溫度總體在17~23 ℃之間,澆筑溫度在17~25 ℃之間[1,2]。具體檢測結果見表1。

2.5 碾壓混凝土攤鋪質量控制

本項目倉面面積大,混凝土工程量多,最多一倉為15個壩段,面積達到1.6萬m2。為了加快施工進度,減少層間間隔時間,大部分倉面采用斜層鋪筑法。為了有效控制混凝土攤鋪厚度,開倉前在周邊模板上標識平倉厚度控制線,以控制攤鋪層厚度。平倉方向與壩軸線方向平行,平倉后混凝土表面要求平整,鋪筑厚度均勻,鋪筑厚度控制在(35±2)cm,不能有傾向下游的斜坡。現場嚴格控制三級配和二級配碾壓混凝土的分界線,二級配碾壓混凝土的推鋪寬度不得小于設計寬度,鋪料過程中對集中的粗骨料采用人工進行分散。

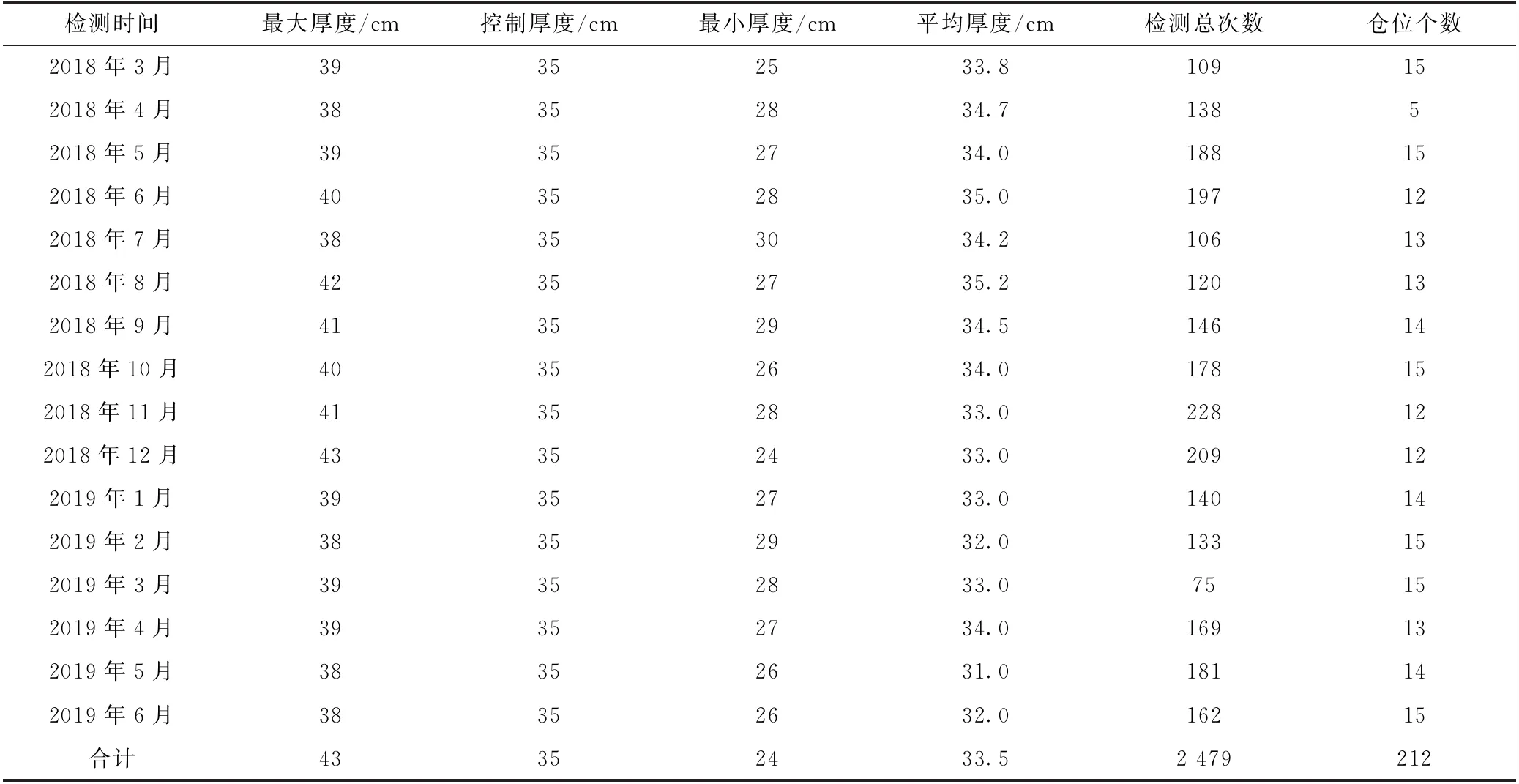

施工過程中,對混凝土攤鋪厚度進行嚴格控制,層厚檢查采用全站儀測量和鋼卷尺測量相結合,在拌和料攤鋪完成后選取代表性部位抽查,攤鋪厚度超出規定值時,現場削減層厚后重新檢查直到滿足要求。2018年3月至2019 年6月,共完成大壩碾壓混凝土212個倉位的2 479次攤鋪厚度檢查,抽查攤鋪厚度最大值43 cm,最小值24 cm,平均值 33.5 cm。具體檢測結果見表2。

表2 2018年3月至2019年6月大壩碾壓混凝土攤鋪厚度檢測統計結果

2.6 碾壓施工質量控制

攤鋪完成的混凝土采用BW 202 AD- 4雙鋼輪振動碾及時進行碾壓,禁止混凝土長時間暴露,防止水分散失以免影響碾壓效果。碾壓作業程序按“無振2遍+有振6遍+無振2遍”執行,振動碾作業行走速度為1~1.5 km/h,嚴格控制上游防滲區碾壓行走方向平行于壩軸線,其他部位一般情況下不得順水流方向碾壓行進。碾壓條帶搭接寬度不小于20 cm,端頭部位搭接寬度不小于1.0 m。碾壓過程中質檢人員和監理人員對碾壓效果進行檢查,查看表面是否有一層薄層絨漿出現,碾輪過后混凝土有彈性(塑性回彈),混凝土表面濕潤,有亮感,無明顯的骨料集中現象。碾壓完成后使用核子密度儀測定壓實度,當壓實度未滿足設計指標(大壩防滲區混凝土相對壓實度不得小于98%,其他部位相對壓實度不得小于97%)時,通過補碾或挖除重新攤鋪處理。本工程還使用了數字監控設備控制振動碾的行駛速度和碾壓遍數。旱季施工時,倉面配足大功率噴霧機和噴霧槍,降低倉面局部氣溫,保持倉面濕度。雨季施工時,倉面配備彩條布及排水設備,及時覆蓋倉面,雨停時對倉面積水及時清理,對坡腳浸水部位的混凝土需清理后重新攤鋪碾壓。

2.7 變態混凝土施工質量控制

變態混凝土主要用于模板周邊、止水埋設處、廊道周邊與其他孔口周邊以及振動碾碾壓不到的部位。本工程的碾壓混凝土為低VC值的可振可碾混凝土,一般情況下,如果混凝土攤鋪完成后20 min內完成振搗可不加灰漿,且振搗后效果好,無泌水、無浮漿、密實度高,節約人工和材料,降低成本。但由于受條件限制有時候未及時完成振搗,混凝土工作性變差則只能采用挖坑槽加漿振搗以保證質量,即用鐵鍬挖15 cm深度的坑槽,坑槽間距50 cm,梅花形布置,灰漿使用混凝土罐車運輸至現場后臨時儲存在現場鐵桶內,用手提小皮桶的方式加漿,灰漿全部滲入混凝土后,采用Φ100 mm手持振搗棒進行振搗,振搗棒盡量垂直插入混凝土中,振搗完慢慢拔出,振搗上層混凝土時,振搗棒頭插入下層混凝土5~10 cm,振搗時間以混凝土粗骨料不再顯著下沉,并開始泛漿為準,避免欠振或過振。碾壓混凝土與變態混凝土搭接部位,用振搗器從變態混凝土向碾壓混凝土方向振搗完成后,用振動碾對結合處補充碾壓,使兩者相互融混密實,保證倉面平整。

灰漿質量的好壞對變態混凝土的質量影響至關重要,因此,現場配備婆梅氏比重計進行灰漿密度檢測,控制灰漿密度不小于1.6 g/cm3。2018年5月至2019年6月,完成大壩碾壓混凝土192個倉位的1 510次灰漿密度檢測,最大值2.0 g/cm3,最小值1.30 g/cm3,合格率為88.62%,不合格漿液運回制漿站處理合格后方可使用,具體檢測結果見表3。

表3 2018年5月至2019年6月大壩變態混凝土灰漿密度檢測統計結果

2.8 碾壓混凝土養護質量控制

本項目安排專人進行混凝土養護管理,混凝土終凝后用高壓水槍進行倉面沖毛處理,沖毛完成后立即布置灑水管進行灑水養護,其中水平施工縫灑水養護持續至上一層碾壓混凝土開始鋪筑為止,對于永久暴露面,養護時間不少于28 d。在此期間保證混凝土表面始終保持濕潤狀態。

3 質量檢查

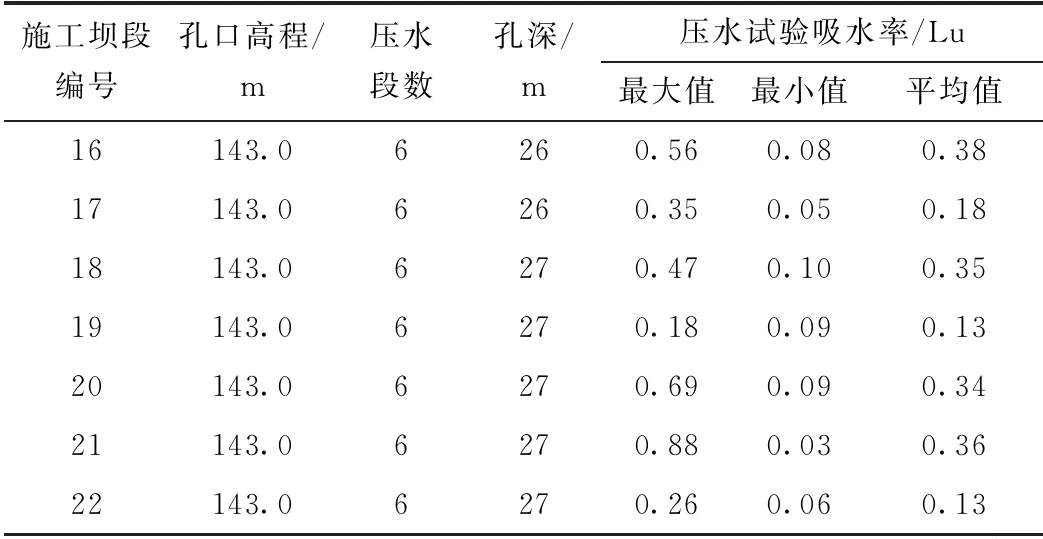

碾壓混凝土施工完成90 d后,在16號至22號壩段143高程的廊道內進行了鉆孔取樣和壓水試驗,芯樣獲得率為98.2%。壓水檢查吸水率為0.03~0.88 Lu,具體試驗統計結果見表4,經檢測,混凝土吸水率小于規范[3- 6]規定的1 Lu;測定芯樣抗壓強度和層面抗剪指標均勻滿足設計要求;芯樣外觀表面較光滑,稍有孔,骨料分布均勻,檢驗結果滿足設計及規范要求,達到了優良標準。

4 結 語

蘇阿皮蒂水利樞紐碾壓混凝土施工過程中,除了對原材料、配合比及拌和物進行質量控制外,還對混凝土的層間結合面處理、運輸、入倉溫度、入倉卸料、攤鋪、碾壓、變態混凝土振搗及灰漿、養護等各道工序進行嚴格的質量控制,這些質量控制措施保證了碾壓混凝土的施工質量和工程的整體施工進度,工程建設得以順利開展。

表4 16號~22號壩段壩體混凝土壓水試驗統計結果