直驅刀架的開發與技術應用

■煙臺環球機床裝備股份有限公司 (山東煙臺 265500) 邊 輝 姜 力

刀架是數控車床類產品上最重要、最核心的功能部件之一,其性能的優劣、質量的高低和可靠性的好壞,無不直接影響到主機的水平、性能、精度及效率。刀架技術的升級換代幾乎是伴隨著數控機床技術同步發展起來的,特別是近些年來,隨著技術結構的成熟及伺服驅動系統價格的不斷降低,在國外數控車床產品上,配置伺服刀架已成為主流。

當前,伺服刀架主要采用的是高速伺服電動機+齒輪驅動的傳動方式,由于存在著機械傳動鏈,雖有較好的靜態剛度,但是這種傳動方式要完成起動、加速、減速、定位及制動等運動時,傳動鏈自身產生的彈性變形、摩擦和反向間隙等會造成傳動系統的機械振動、運動響應慢、動態剛度差及其他非線性誤差,因而不易實現刀架的平穩運轉,從而制約了機床向高速、高效加工的發展。

1. 新型直驅刀架的開發

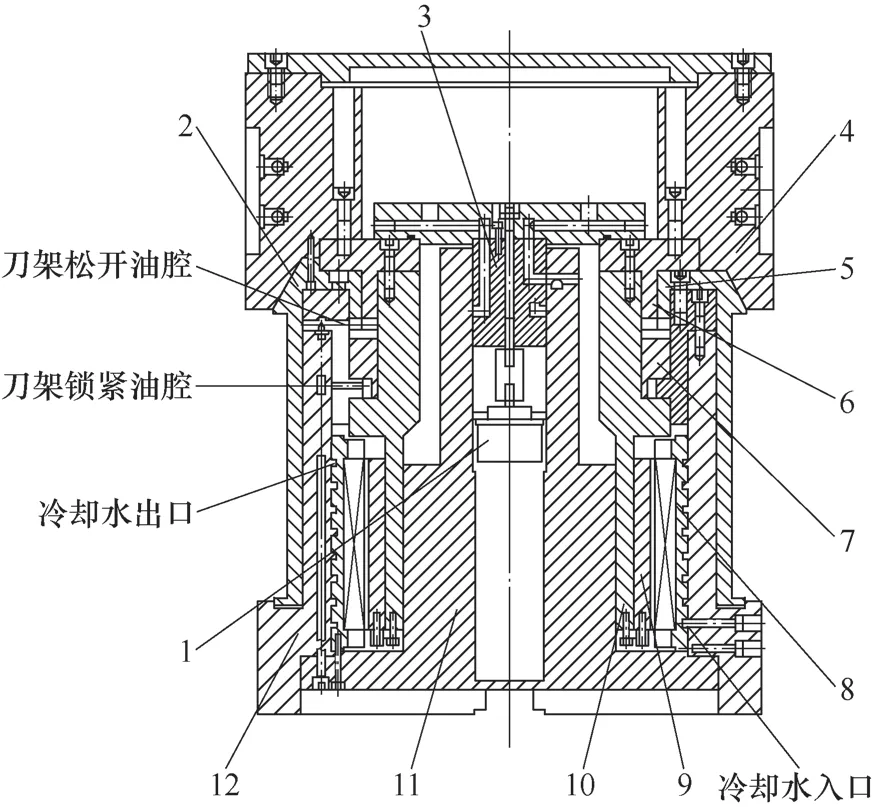

針對上述傳動方式的不足,我公司采用直接驅動技術開發了一款直驅刀架,該款刀架為立式刀架,驅動電動機采用了內轉子三相永磁同步電動機,工位位置由編碼器檢測,精確定位由三聯端齒盤實現,刀架的松開、鎖緊采用液壓缸機構,松開、鎖緊狀態由壓力開關實現檢測,結構如圖1所示。

2. 刀架基本工作原理

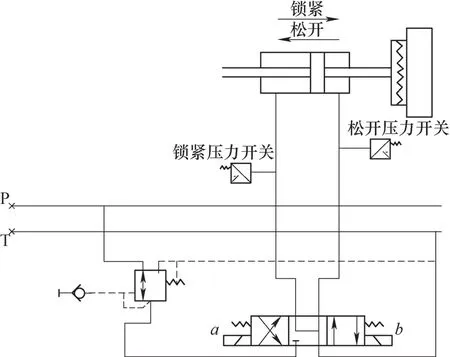

由系統發出換刀指令,液壓系統松開電磁閥動作(電磁鐵a上電),刀架松開油腔進油,雙聯齒盤脫開嚙合(與定齒盤、動齒盤);松開壓力開關發出信號,直驅電動機起動,在編碼器的控制下帶動刀臺快速旋轉到指定位置并停止;液壓系統鎖緊電磁閥動作(電磁鐵b上電),刀架鎖緊油腔進油,雙聯齒盤嚙合實現精定位,鎖緊壓力開關發出信號,系統確認后進行切削,完成整個換刀動作。液壓控制原理如圖2所示。

圖1 刀架結構

圖2 液壓控制原理

3. 刀架關鍵技術應用

刀架關鍵技術及其應用如下所述。

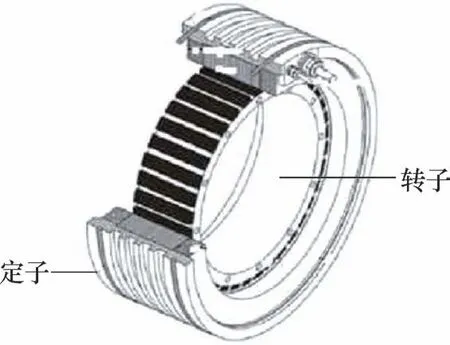

(1)直接驅動技術 直接驅動技術,簡單地講,就是對環形力矩電動機的伺服控制技術,環形力矩電動機是一個回轉運動伺服單元,通過與數字信號處理器(DSP)結合,并在控制系統的相互調控下,實現對回轉運動單元的位置、速度及轉矩的控制。目前大部分高檔的數控系統都已經集成了相應模塊,可實現對回轉運動單元的控制。環形力矩電動機形式可以是三相感應電動機,也可以是三相永磁同步電動機,目前多采用后者,圖3是環形永磁力矩電動機結構示意圖,圖3所示結構是內轉子型,也可做成外轉子型,本文所述的直驅刀架選定的是內轉子型(見圖1)。這種環形力矩電動機的特點是(直徑/長度)比大,軸向長度短,轉軸是中空的,轉子呈薄環狀;可提供高轉矩,即使在靜止時也能提供很高的電磁轉矩,轉速低。我公司研發的這款直驅刀架基于此技術,從機械結構上實現了刀架的“零傳動”,省略了傳統伺服刀架的機械變速機構,將負載(刀臺)與三相永磁同步電動機的轉子直接相連,把刀臺(裝刀部件)與電動機做成了一體化結構。

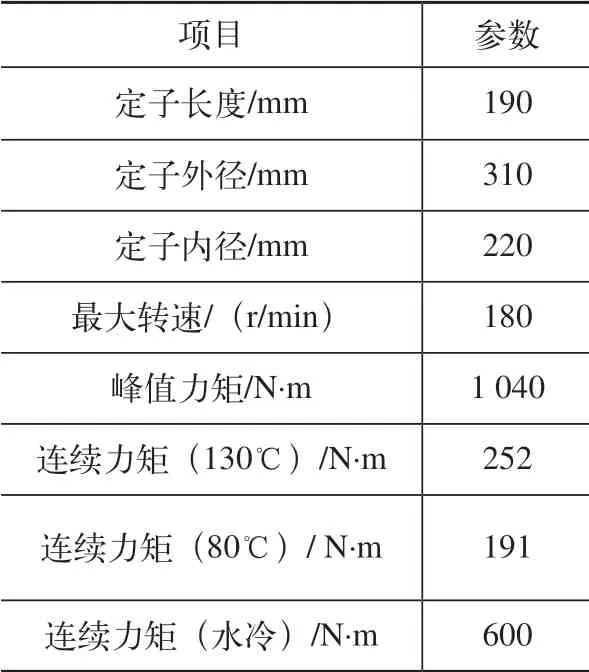

利用此技術,從根本上解決了傳統的“高速伺服電動機+齒輪驅動”方式在刀架換刀(轉位)時存在的響應速度慢、動態剛度差、振動和運轉不平穩等問題。該型直驅刀架選定的三相永磁同步電動機特性參數見表1。

圖3 環形永磁力矩電動機結構

表1 刀架所選用的電動機特性參數

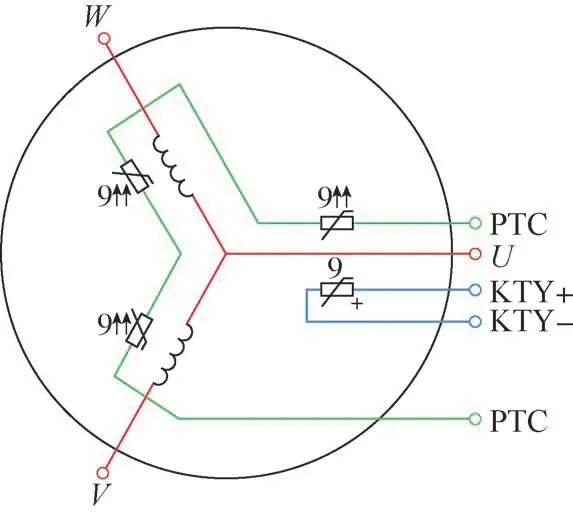

(2)溫控技術 直驅刀架的驅動元件——三相永磁同步電動機是高發熱元件,由于安裝于刀架體內,如果散熱處理不好,將極易引起熱量累積,導致電動機自身和相關聯部件的溫升過大,進而將引起:①刀架精密定位元件——端齒盤以及活塞組件的熱變形,造成刀架的定位精度變差,回轉阻尼增大。②電動機的有效推力損失變大,甚至會燒毀電動機。基于此,在這款直驅刀架的研發中,我們根據發熱源和部件的熱敏感性,在定子和殼體之間集成了水冷系統,利用該系統和電動機之間的強迫對流換熱來控制刀架溫升,以此保證刀架的可靠運轉和精度保持,同時,在控制系統中通過對同步電動機自帶的三個PTC電阻和一個 KTY 84 130電阻(見圖4)的阻值變化來對電動機溫升進行監控,以防止電動機高溫運行發生危險。

圖4 同步電動機電阻

利用此技術,確保了直驅刀架同步電動機的額定轉速和連續轉矩能在設計值范圍內有效輸出,同時也保障了刀架內部關鍵部件的尺寸穩定性以及刀架的安全可靠運轉。

(3)端齒盤定位以及防錯位技術 在當前的市場中,用于刀架精定位的技術有弧面分度凸輪定位技術、定位銷定位技術和端齒盤定位技術等幾種型式,其中弧面分度凸輪機構因需要專用設備加工,工藝性差,且在刀架工位數多時,刀架外形尺寸無法實現緊湊設計等原因,使該技術無法在刀架設計中得到較好的推廣使用;而定位銷定位技術因存在小尺寸設計時定位精度不易保證等原因,同樣存在使用場合少的情況。更為不利的一點是,以上兩種機構在刀架使用一段時間后,刀架的定位精度會有一定程度的喪失,要想恢復刀架的初始精度就需要在刀架結構上增加調整環節,加大了刀架設計的復雜程度。而端齒盤定位技術能較好地適應直驅刀架設計所需要的結構簡潔、嚙合剛性好、定位精度高和精度保持性好等特性,它的特點是多齒嚙合,利用誤差均化效應,在端齒盤小尺寸設計時也較易實現刀架的定位精度,同時刀架的松開、鎖緊過程也是端齒盤不斷研合的過程,端齒盤齒面的磨損不僅不會使定位精度降低,反而會有所提高,因而可有效保障刀架的精度保持性。綜上,本直驅刀架采用了端齒盤機構作為刀架的精密定位元件。其結構型式如圖5所示。

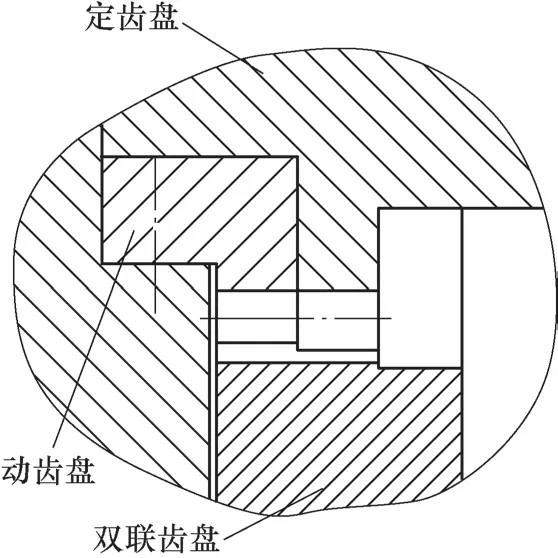

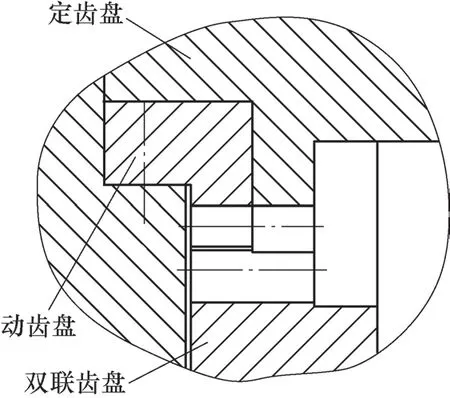

另外,本直驅刀架的端齒盤機構還采用了一種新穎的、非常規的設計——防錯位技術(見圖6、圖7),就是把定齒盤、動齒盤按齒高不等高設計,這樣在齒盤脫開時(定齒盤齒高大于齒盤脫開的尺寸),定齒盤的部分齒高始終保持在雙聯齒盤的齒槽內,避免了定齒盤與雙聯齒盤在轉位完成后再次嚙合發生頂齒的可能。

圖5 端齒盤機構

圖6 齒盤嚙合

圖7 齒盤脫開

利用此技術,實現了直驅刀架定位機構的簡潔設計,提高了刀架的定位精度以及精度保持性等,也保障了刀架鎖緊時的可靠嚙合。

4. 結語

現代數控機床在高速度、高精度發展趨勢下,直驅刀架的設計意義重大,本篇所介紹的直驅刀架,通過采用先進的直接驅動技術,簡化了機械結構,且相較于普通伺服刀架,摒棄了傳動鏈的許多弊端,因此在定位精度、響應速度、機械磨損和能量損失等方面都具有較大技術優勢,同時制造成本也能進行有效控制,具有技術和經濟上的雙重優勢。