45Mn2 熱軋圓鋼中心裂紋產生原因分析

谷召坤,路晨龍

(天津榮程聯合鋼鐵集團有限公司,天津300352)

0 引言

45Mn2 圓鋼生產工藝概況為:轉爐-LF-連鑄-鑄坯熱裝(堆冷、入坑緩冷)-棒材軋制-成品緩冷-人工檢查修磨-檢驗入庫。在人工檢查做探傷檢驗時發現大批量棒材兩端心部存在缺陷,缺陷比例高達95%以上,嚴重影響了鋼材的成材率。將圓鋼切頭試樣送物理室檢驗,經過低倍熱酸浸蝕后發現圓鋼存在中心裂紋。45Mn2 圓鋼具有較高強度及較好的淬透性,在后續加工時原材料的心部裂紋缺陷極易作為裂紋源導致成品工件開裂甚至報廢,影響產品質量。針對45Mn2 圓鋼中心裂紋現象,對圓鋼的低倍形貌,顯微組織,化學成分,斷口形貌進行全面分析,指出連鑄坯存在中心Mn,Cr 元素偏析以及軋制過程中冷卻工藝不當是產生中心裂紋的原因,并提出工藝優化建議,最終解決問題,消除中心裂紋缺陷。

1 圓鋼低倍檢驗宏觀形貌

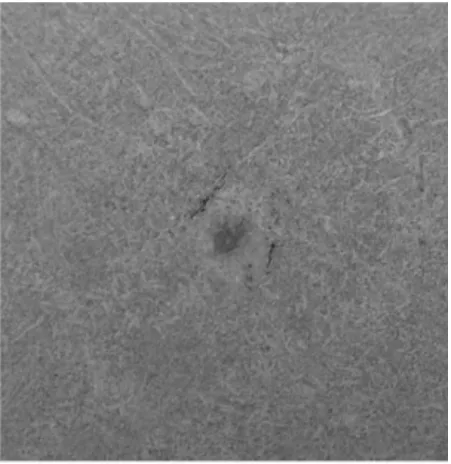

熱軋圓鋼在人工檢查做探傷檢驗時發現大批量棒材兩端心部存在缺陷,在缺陷處制取試樣做低倍檢驗,放入濃度為50%的鹽酸水溶液中,在60 ℃溫度下浸蝕20 分鐘后,觀察圓鋼橫截面低倍形貌,發現圓鋼心部存在中心裂紋及中心偏析缺陷,有輕微白亮帶,見圖1、圖2。

2 中心裂紋產生原因分析

2.1 圓鋼中心裂紋處顯微組織

圖1 低倍形貌

圖2 中心裂紋形貌

在中心裂紋處制取金相試樣,觀察橫截面顯微組織,中心裂紋處存在一塊珠光體偏析區域,該區域中鐵素體含量明顯減少,中心裂紋平直分布并貫穿整個珠光體偏析區,見圖3。將該珠光體偏析區域放大至500 倍下觀察,發現中心裂紋周邊伴隨著大量粗大的針狀馬氏體以及下貝氏體組織,沿下貝氏體和馬氏體的粗大針葉相交處分布著顯微裂紋,見圖4。有文獻指出,由于馬氏體形成速度較快,相互碰撞會引起相當大的應力場,同時孿晶馬氏體無法通過滑移或孿生變形來松弛應力,故易形成撞擊裂紋[1]。推斷該處中心裂紋與粗大的針狀馬氏體及下貝氏體組織有關。

圖3 中心裂紋顯微組織100x

圖4 中心裂紋顯微組織500x

圖5 裂紋處電鏡形貌2000x

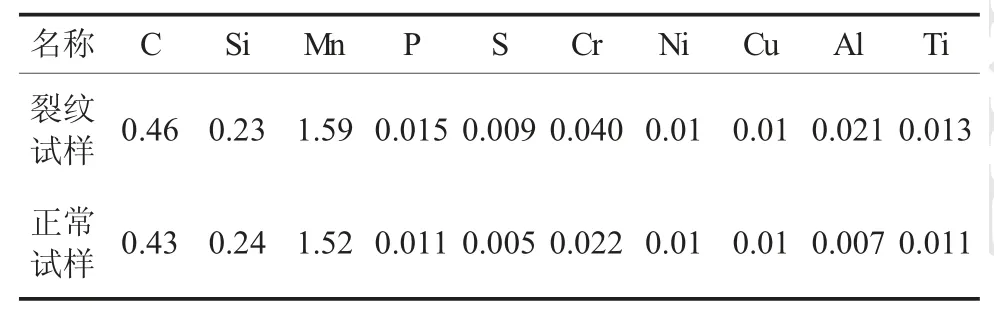

2.2 化學成分

將中心裂紋試樣與日常生產的正常試樣對比化學成分發現,中心裂紋試樣的C、Mn、Cr 元素含量均高于正常試樣,見表1。在正常加熱條件下,ωc<0.77%時,隨著含碳量的增加,過冷奧氏體穩定性發生變化,C 曲線右移[2]。實際生產過程中,過冷奧氏體的轉變在連續冷卻過程中進行,相同的過冷度條件下,碳元素含量增加,C 曲線右移(相對正常試樣更靠右),在析出先共析相鐵素體后進入珠光體轉變區間,冷卻曲線不能與珠光體轉變終了曲線相交,未完全轉變為珠光體組織,部分過冷奧氏體進而步入貝氏體甚至馬氏體轉變區間,最終形成貝氏體、馬氏體組織。在電鏡下觀察中心裂紋,裂紋沿殘余奧氏體及馬氏體、貝氏體針葉相交處分布,見圖5。使用能譜分析成分結果表明,馬氏體組織與基體組織相比存在 Si、Mn、Cr、P 元素偏析,見圖 6、7。其中Mn,Cr 元素均對鋼的淬透性造成影響,提高了該偏析區域的淬透性以及奧氏體的穩定性,同樣造成C曲線右移。Mn、Cr 元素偏析對裂紋處區域過冷奧氏體向貝氏體及馬氏體轉變起促進作用,從而在非淬火(熱軋態)的情況下得到馬氏體組織,引起較大應力,形成裂紋。

表1 試樣的化學成分 /%

圖6 馬氏體組織成分

2.3 斷口形貌

圖7 基體組織成分

在中心裂紋處做斷口檢驗,觀察可見斷口為正常的熱軋態結晶狀斷口,在強光下轉動,可見到閃閃發光的特征,明顯區別于氫脆白點斷口,見圖8。將斷口超聲清洗后,在SEM 電鏡下觀察斷口,斷口上存在解理臺階和河流花樣微觀特征,圖9、10 為解理花樣斷口。鋼中氫的含量對低倍中心出現的小裂紋缺陷有一定影響,嚴重時會構成典型的“白點”缺陷[3]。當鋼中的氫含量較高,原子氫形成分子氫并聚集,導致產生巨大應力集中,當氫壓力超過鋼的強度極限后,在鋼內部形成細小的裂紋。在熱軋圓鋼上做氣體含量分析,檢驗結果(H=1.2ppm)表明:裂紋圓鋼與正常圓鋼的氫含量并無區別,且氫的含量較低,因此推斷該中心裂紋與由于氫含量較高導致的中心裂紋缺陷無直接關系。

2.4 現場工藝及改進措施

圖8 中心裂紋圓鋼斷口檢驗形貌

圖9 斷口形貌100x

圖10 斷口形貌1000x

軋制冷卻速度及化學成分的偏析均會對圓鋼形成的最終金相組織造成一定影響。45Mn2 圓鋼現場工藝終軋溫度基本控制在950 ℃,上冷床溫度基本控制在750 ℃,在450 ℃下冷床后進行堆放空冷。馬氏體為過冷奧氏體在Ms~Mf之間轉變,屬低溫轉變產物。現場追溯發現缺陷多發于棒材兩側端部約400 mm 范圍內,一般而言棒材兩側端部冷卻速度相比棒材中間部位更快,推斷馬氏體組織產生與棒材兩側端部過冷度較大有直接關系,因此建議棒材在下冷床后入坑緩慢冷卻,以減少馬氏體組織的產生,進而避免由于馬氏體組織導致的裂紋缺陷產生。

2.5 效果驗證

在棒材冷卻工藝改進為入緩冷坑冷卻后,45Mn2 圓鋼中心裂紋比例由95%降低至0%,基本消除中心裂紋缺陷。與此同時進行另一組試驗:入緩冷坑后不覆蓋坑面保溫罩,此時冷卻強度介于堆放空冷和入坑緩冷之間,結果表明中心裂紋比例由0%再次上升至60%左右,從而驗證冷卻速度的快慢可以影響裂紋,入坑緩慢冷卻可以有效抑制中心裂紋的產生。

3 結論

(1)馬氏體屬低溫轉變產物,形成速度較快,粗大的馬氏體針相互快速碰撞會引起相當大的應力場,當應力超出鋼材的強度極限,在鋼材內部形成裂紋缺陷。因此心部粗大的針狀馬氏體和下貝氏體是產生圓鋼中心裂紋的直接原因,避免馬氏體組織是解決棒材心部缺陷的主要因素。而馬氏體組織的產生與棒材兩側端部過冷度較大有直接關系,減小過冷度,入坑緩冷可以有效抑制馬氏體組織的形成,從而避免中心裂紋缺陷產生。

(2)大部分合金元素的偏析均會對奧氏體穩定性造成一定影響,從而影響軋制后顯微組織。其中Mn,Cr 元素會提高奧氏體穩定性,造成C 曲線右移,影響鋼材的淬透性,對馬氏體轉變起促進作用,減少鑄坯心部偏析可以對軋制后顯微組織轉變的穩定性起到很大幫助,應盡量減小中心偏析和避免白亮帶等鑄坯低倍缺陷,提高鑄坯的均勻性。