高爐TRT靜葉控制功能研究與優化

萬利平,朱雪蓮

(攀鋼釩能源動力分公司,四川攀枝花 617062)

引言

高爐煤氣余壓透平發電裝置(簡稱TRT)是國內外公認的冶金企業重大節能裝置。它是利用高爐爐頂煤氣的余壓和余熱,把煤氣導入一臺透平膨脹機,將壓力能轉化為機械能,驅動發電機發電的一種能量回收裝置。相對一般設備的控制功能來說,高爐TRT 靜葉控制功能既要保證TRT 發電,又要保證高爐安全生產,它的安全性及穩定性顯得尤為重要。攀鋼高爐頂壓控制在引進TRT 前采用常規的四閥組進行控制,四閥組對頂壓的控制實際就是通過四閥組的翻板開度控制高爐排氣流量,保持高爐頂壓實際值跟隨頂壓設定值,從而,保證高爐的正常生產。這樣,高爐高壓煤氣通過四閥組減壓損失了大量勢能,基于上述原因,從能源回收利用方面考慮,引進了利用透平發電(TRT)來回收能源,控制高爐頂壓的高爐煤氣余壓發電工程。

該工程在高爐正常生產時,利用TRT 透平靜葉控制高爐頂壓,取代了使用四閥組控制頂壓的方式,在實際運行中對高爐頂壓的控制的安全性和穩定性比用四閥組好。

1 TRT靜葉控制功能

過程分為TRT開機過程、正常運行過程、TRT停機過程,其中,開機過程最為復雜,開機過程首先是轉速控制、并上網后轉為功率控制、升功率完成后進入頂壓控制,不論是轉速控制、功率控制、頂壓控制,都是通過透平靜葉調節來實現的,在開機過程中怎樣協調好它們三者之間的關系,是提高TRT 開機成功率的關鍵;TRT 正常運行過程中主要是頂壓控制,在高爐正常生產時,利用透平靜葉開度控制高爐頂壓,取代了使用四閥組控制頂壓的方式。

2 TRT靜葉自動控制原理

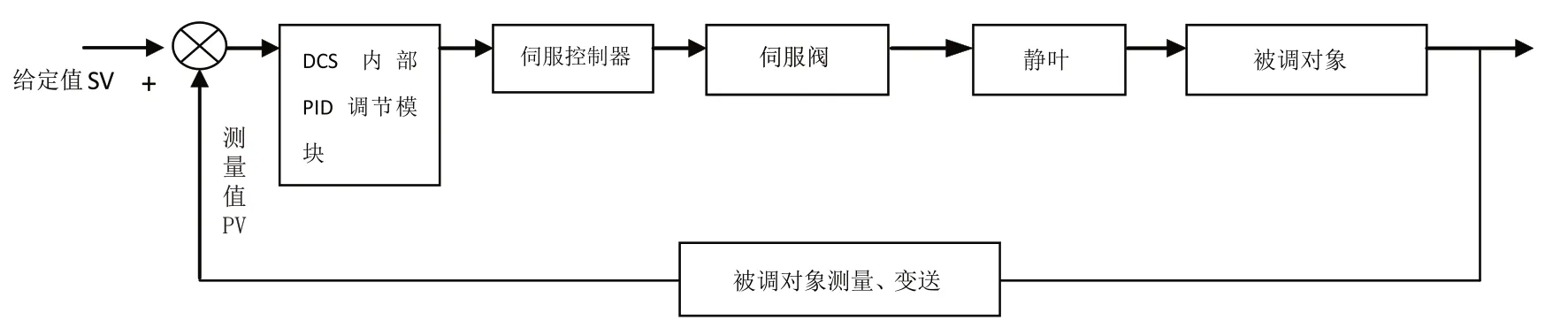

自動控制系統是指用一些自動控制裝置[比如輸出執行機構:伺服控制器(伺服控制模塊)、伺服閥、靜葉],對生產中某些關鍵性參數(轉速、功率、頂壓)進行自動控制,使它們在受到外界干擾影響而偏離正常狀態時,能夠被自動地調節而回到工藝所要求的數值范圍內,TRT 靜葉調節系統自動控制原理見圖1。

圖1 TRT靜葉調節系統自動控制原理圖

高爐TRT 靜葉控制功能主要通過靜葉自動調節系統來實現,靜葉自動控制系統包含:

(1)被調參量采集:轉速、功率、頂壓設定值、測量值的檢測(變送器)、計算機輸入模塊。

(2)DCS內部自動控制邏輯。

(3)相關調節參量的引入。

(4)輸出執行機構:計算機輸出模件、伺服控制器(或伺服控制模塊)、伺服閥、靜葉。

3 TRT靜葉控制功能研究

TRT 靜葉控制系統主要控制功能有三個:(1)TRT開機時的轉速控制;(2)TRT剛并上網時的功率控制;(3)TRT正常運行過程中的頂壓控制。

3.1 TRT開機時的轉速控制功能優化

轉速控制原理:按照TRT 靜葉調節系統自動控制原理圖。轉速作為被調對象(目標值),靜葉作為執行機構進行調節。

3.1.1 存在問題

3.1.1.1 轉速信號不可靠會造成轉速控制不穩定。

3.1.1.2 目前使用的國產TRT,靜葉的調速精度不高,僅靠靜葉調速是達不到工藝需要的,如果只是單純的靜葉控制,沒有啟動閥的輔助控制,會造成TRT 靜葉控制不住轉速,機組一次性啟動成功率較低。

3.1.2 優化措施一

3.1.2.1 轉速測量信號(被調對象)的可靠性處理。

(1)采集3個轉速測量值信號;

(2)每一個轉速測量信號故障或者采集這個轉速的輸入模板通道故障,都判斷為這個轉速故障;

(3)3 個轉速其中任意2 個轉速故障才判斷為系統轉速故障;

(4)3 個轉速信號進行3 取中處理后定義為系統轉速。

3.1.2.2 將系統轉速作壞質量判斷后再用來調節。

壞質量判斷方法采取:當系統轉速值2 s內從+500 r/min變化到-500 r/min,判斷為系統轉速故障。

3.1.3 優化措施二

3.1.3.1 采用DCS 內部(和利時系統)PID 調節器進行調節;

3.1.3.2 轉速設定值的處理:分段控制,設定升速率,實際升速率分三個階段:2000 r/min 以前升速率為180 r/min;2000~2900 r/min 之間為120 r/min;2900 r/min以上為60 r/min。

3.1.4 優化措施三

啟動閥+靜葉控制程序優化,即通過啟動閥在TRT 剛開機時沖轉透平機到一定轉速后,與透平機的靜葉配合調速,在此期間控制透平機的振動不能超標,起到輔助控制轉速的作用。增加啟動閥的輔助控制功能,優化開機過程中轉速控制程序。

在TRT 啟動畫面上設置“啟動閥轉速自動按鈕”“靜葉轉速自動”“轉速控制/轉速保持”三個按鈕;啟動條件滿足后,操作“啟動TRT”按鈕,啟動閥位手動給定一定開度、靜葉手動給定3%,轉速低于200 r/min,盤車脫開,操作畫面操作“靜葉轉速自動”,操作畫面確認透平進入轉速控制;目標轉速給定3000 r/min,自動開啟動閥至18%,實際轉速升至800~1000 r/min;轉速自動保持,透平入口與BDC出口及透平出口溫差小于25 ℃暖機結束,操作“轉速保持按鈕”;實際轉速上升至2386 r/min轉速自動保持,檢查軸溫、軸振運行正常,確認后操作“轉速保持按鈕”;實際轉速上升至2850 r/min 轉速自動保持,且同期允許燈亮,并自動停輔助潤滑油泵倒至主油泵運行,潤滑油系統排氣結束進行倒泵,操作“轉速保持按鈕,實際轉速上升至3000 r/min,通知高爐、調度、電調準備并網,同意后通知電氣人員操作勵磁建勵并進行同期并網。

3.1.5 轉速PID參數優化。

3.2 TRT剛并上網時的功率控制功能優化

功率控制原理:按照TRT 靜葉調節系統自動控制原理圖。功率作為被調對象(目標值),靜葉作為執行機構進行調節。

3.2.1 存在問題

(1)功率信號不可靠會造成功率控制不穩定。

(2)TRT 啟動過程中,當TRT 剛并網時功率控制與頂壓控制未協調好,容易影起高爐頂壓波動大,影響高爐生產。

3.2.2 優化措施一功率測量信號(被調對象)的可靠性處理。A:采集2個功率測量值信號;

B:每一個功率測量信號故障或者采集這個功率的輸入模板通道故障,都判斷為是這個功率故障;

C:2 個功率信號進行2 取平均處理后定義為系統功率。

3.2.3 優化措施二

功率自動控制邏輯優化。

(1)功率控制的被控對象只是靜葉的開度。

(2)按一定的升/降速斜率升/降功率,并且升/降功率的條件兼顧頂壓,頂壓偏差在3.5 kPa 以內升功率,大于3.5 kPa 保持當前的靜葉開度,保證穩定地升功率,不影響高爐的頂壓,實現對功率的精準控制。

(3)增加一個“強制進入頂壓控制”按鈕,可在緊急情況下強制進入頂壓控制,保證高爐正常生產。

3.2.4 功率PID參數進行優化。

3.3 TRT正常運行過程中的頂壓控制功能優化

頂壓控制原理:按照TRT 靜葉調節系統自動控制原理圖,見圖1。頂壓作為被調對象(目標值),靜葉作為執行機構進行調節。

3.3.1 存在問題

(1)頂壓實際值、測量值信號不可靠會造成調節功能失控。

(2)TRT 靜葉和減壓閥組均為高爐爐頂壓力控制設備,兩者并聯運行,相互協調不好會造成頂壓調節波動。

(3)高爐工藝(高爐上料系統的均壓、下密信號)對TRT靜葉頂壓調節干擾大。

3.3.2 優化措施一(1)頂壓實際值、設定值信號的可靠性處理

TRT 靜葉調節的高爐頂壓實際值、設定值都是從高爐傳輸到TRT的,均需做信號的可靠性處理。

A:采集2個頂壓實際值信號;

B:高爐送往TRT 的頂壓實際值、設定值輸出都加隔離器進行遠距離傳輸。

C:TRT 采集到的頂壓實際值信號先作高選處理(二選高)。

(2)頂壓實際值、設定值進行壞質量判斷處理

頂壓實際值、設定值均進行壞質量判斷處理,只要判定為壞質量故障,靜葉調節切手動,并且輸出一個固定開度,控制權交高爐調節頂壓。

A:采集的2 個頂壓實際值任意1 個的輸入模板通道故障,都判斷為是這個頂壓實際值為壞質量;

B:在頂壓控制投入模式下,且TRT 為并網狀態,且無聯鎖停機信號,此時如果檢測到透平入口壓力高于155 kPa(可調)時,發出語音報警;判斷為信號壞質量。

C:在TRT 頂壓調節時,當高爐2 個測量值高選后在3 s 內由90 kPa 以上突降至50 kPa 以下時,判斷為信號壞質量。

D:在TRT 頂壓調節時,當高爐設定值在3 s 內由90 kPa 以上突降至50 kPa 以下時,判斷為信號壞質量。

3.3.3 優化措施二

針對TRT 靜葉和減壓閥組調節爐頂壓力重疊,造成高爐爐頂壓力波動大的問題,以TRT 運行模式為區別,將減壓閥組頂壓調節的PID 設置為雙PID調節參數。TRT 模式時,高爐減壓閥組調節采用弱PID,高爐模式時,高爐減壓閥組調節采用強PID。

3.3.4 優化措施三

建立有料鐘高爐TRT頂壓自動控制模型。

(1)建立TRT爐頂壓力的常規控制模型

以高爐爐頂壓力設定值減去0.8~1.5 kPa 作為TRT 控制高爐爐頂壓力的設定值,優化TRT 靜葉調節PID 參數,使其能夠滿足正常情況下對高爐爐頂壓力的控制要求。

(2)建立高爐均壓信號及料流信號干擾高爐爐頂壓力的TRT頂壓控制模型

將高爐爐頂均壓閥動作信號、高爐爐頂料流閥動作信號引入有料鐘高爐TRT 爐頂壓力的控制模型,根據工藝變化情況,針對高爐控制模式,將高爐的與上料有關的左右均壓、下密信號引入TRT 作為高爐頂壓調節補償條件,自定義頂壓調節補償功能塊,并調試、投運正常。

4 結束語

通過對攀鋼1#~5#高爐TRT 靜葉控制功能研究與優化,解決了高爐爐頂壓力波動大,TRT一次性開機成功率不高,控制模式不合理及控制精度不高等問題。每座高爐工藝上料方式的不同(主要分為有料鐘高爐與無料鐘高爐),對高爐爐頂壓力的控制增加了難度,為確保高爐爐頂壓力波動范圍在設計值內,經過不斷摸索,現場不斷調整機械設備控制模式,系統參數控制模式優化,優化TRT 頂壓自動控制模型,增加控制參數邏輯及控制參數優先選擇等措施,確保每座高爐爐頂壓力控制達到高爐爐頂壓力生產需求波動范圍。做好了TRT 的安全保產工作,保證TRT 多發電。在國內眾多國產的TRT 裝置中,控制系統采用國產的DCS 系統,實現了全干式運行,達到了當今國際先進水平,具有良好的示范及推廣價值。