馬鋼綠色工廠創建實踐

王晶東,紀鳳芹

(馬鋼集團能環部,安徽馬鞍山 243000)

引言

馬鋼是我國特大型鋼鐵聯合企業,A+H 股上市公司,素有“江南一枝花”的美譽,現具備2000 萬t的生產規模,擁有先進的冷熱軋薄板、彩涂板、鍍鋅板、H 型鋼、高速線材、高速棒材和車輪輪箍等生產線,長材、板帶、輪軸三大系列產品全面升級換代,車輪、H 型鋼、冷鐓鋼、管線鋼等產品擁有自主知識產權和核心技術,車輪和H 型鋼產品獲得“中國名牌”稱號,馬鋼商標被評為中國馳名商標,股份公司榮獲“全國質量獎”。在做精做強鋼鐵主業同時,馬鋼也始終堅持“環境經營、綠色發展”的環保理念,致力于把馬鋼打造成“綠色現代都市工廠”。

馬鋼在1960 年就創造了“三清、四無、五不漏、規格化、一條線”的文明生產經驗,1991 年提出“綠色制造、綠色產品、綠色馬鋼”口號,在2011 年提出“環境經營、綠色發展”理念,2016 年開始著手創建綠色工廠,并于2017年獲得全國第一批綠色工廠榮譽稱號。通過綠色工廠創建,公司生產、技術、能源、環保等多項指標達清潔生產一級或相關標準,實現經濟效益、社會效益和環境效益和諧統一,本文對馬鋼綠色工廠的創建思路、做法等進行介紹和分析,以供業內同行共同交流和探討。

1 創建綠色工廠的總體思路

綠色工廠是在保證產品功能、質量以及制造過程中人的職業健康安全前提下,引入全生命周期思想,優先選用綠色工藝、技術和設備,滿足基礎設施、管理體系、能源與資源投入、產品、環境排放、績效的綜合評價要求,通過節能節水、清潔生產、污染防治、資源綜合利用等各個方面提升鋼鐵企業綠色化水平,實現廠房集約化、原料無害化、生產潔凈化、廢物資源化、能源低碳化。

2 馬鋼創建綠色工廠的實踐

馬鋼一直致力于企業的綠色發展,企業擁有良好的綠色發展基礎,并且一直以“用地集約化、生產潔凈化、廢物資源化、能源低碳化”作為企業發展的目標和方向。

2.1 基礎設施情況

2.1.1 主要生產設備

(1)無淘汰落后設備。根據2013 年修訂的國家發改委《產業結構調整指導目錄(2011 年本)》淘汰類鋼鐵要求,馬鋼沒有淘汰類高爐、轉爐、軋鋼設備等。

(2)主要生產設備大型化、高效化。依據中國鋼鐵工業協會2005年發布的《鋼鐵企業主要生產設備裝備技術水平等級劃分辦法》規定等級(領先水平、先進水平、一般水平、落后水平)分析,馬鋼屬于先進水平及以上的煉鐵高爐產能約占煉鐵總產能的90%,且具有2 座4000 m3的巨型高爐,1 座3200 m3大型高爐;3 座300 t 轉爐屬于領先水平,3 座120 t轉爐屬于先進水平。馬鋼1580mm 熱連軋、1550mm冷軋機組、2250mm 熱連軋、1780mm CSP 生產線、2130mm 冷軋、冷軋硅鋼、彩涂線、大型H 型鋼生產線、小型H 型鋼生產線等裝備水平均達到國內領先或國內先進水平。

2.1.2 計量

馬鋼是全國計量管理先進單位,是國家首批“一級計量合格企業”,擁有完善的計量管理體系。通過全過程計量管理,確保公司能源計量器具配備率及準確度等級均符合《用能單位能源計量器具配備和管理通則》(GB17167-2006)、《鋼鐵企業能源計量器具配備和管理要求的要求》(GB/T 21368-2008)、《用水單位水計量器具配備和管理通則》(GB 24789-2009)的要求。公司主要用能單位能源計量配備率100%;次級用能單位(二級)能源計量器具配備情況配備率99%;基本用能單元(三級)配備率94%。公司獲得《測量管理體系認證證書》及《安徽省能源資源計量示范單位》。

2.1.3 建筑

馬鋼在建設廠房建筑時均按照國家、行業建筑節能和環保相關要求,采用了節能技術、節能型材料。整體來看,鋼結構廠房梁柱大部分采用Q345合金鋼材料、部分采用熱軋H 型鋼材料,如1580 項目;屋面瓦和墻體圍護結構采用0.6~1.0mm 厚彩鋼瓦,部分有節能環保要求的廠房采取了保溫彩鋼瓦;有保溫要求的建筑均采用了中空玻璃窗,如4#高爐項目;廠房采取聚氨酯玻璃彩鋼板增加照明,減少能源浪費;其他建筑墻體圍護結構采取混凝土空心磚或多孔磚,中空玻璃窗,鋼筋混凝土屋面增加了保溫設置,符合國家綠色工廠建設和節能環保規定。

2.1.3 照明

馬鋼股份公司已在熱電總廠、煉焦總廠、輪軸事業部、港務原料總廠、煉鐵總廠等多個區域安裝了LED 綠色照明燈具,綠色照明改造工作仍在穩步推進。綠色照明節能改造工作實施后的生產車間照明條件得到明顯改善,減少了眩光,照明照度提高到了50~90Lx,既保證了生產安全,也提高了產品生產質量和勞動效率。

2.2 管理體系情況

質量管理體系和職業健康安全管理體系是目前世界各國廣泛推行的一種現代化生產管理方法,也是綠色工廠評價要求具備的最基本管理體系。馬鋼股份最早于1997 年即通過了ISO9001 質量管理體系認證,2015 年2 月通過了GB/T19001 和ISO9001 雙重質量管理體系的換證認證,2017 年通過監督認證審核;于2006 年6 月獲得GB/T28001-2001 職業健康安全管理體系認證證書,2015 年2 月通過了GB/T28001 和OHSAS18001 雙重標準的職業健康安全管理體系的換證認證,2017 年通過監督認證審核;2006 年馬鞍山鋼鐵股份有限公司首次通過ISO14001 環境管理體系認證,2015 年2 月通過環境管理體系的換證認證,2017 年通過監督認證審核;2016 年通過GB/T23331-2012 能源管理體系審核認證,公司能源管理系統性、高效性得到很大提升。

2.3 能源與資源投入

2.3.1 能源消費情況

馬鋼能源消耗主要種類:洗精煤、無煙煤、煙煤、電力、水、汽油、柴油等。由于生產結構基本穩定,各類能源消耗量占能源消耗總量的比例相對穩定,生產過程中產生的二次能源有焦爐煤氣、高爐煤氣、轉爐煤氣、蒸汽等。

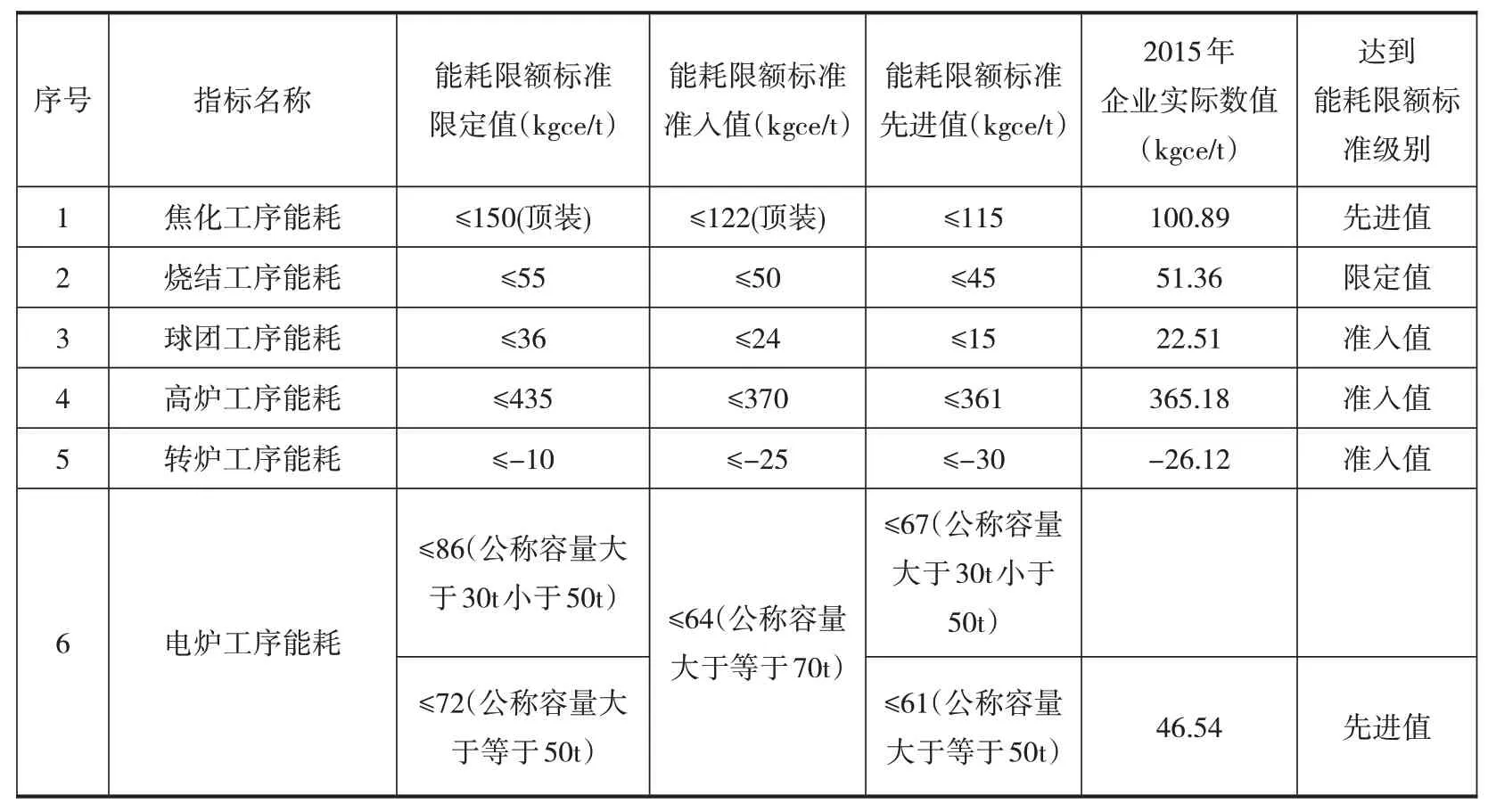

以2015 年數據分析來看,馬鋼焦爐煤氣、高爐煤氣利用率接近100%,優于全行業焦爐、高爐煤氣平均利用率(2015 年行業平均高爐煤氣損失率1.0%,焦爐煤氣損失率2.0%);轉爐煤氣回收量高達110 m3/t,優于2015 年全行業轉爐煤氣平均回收量108 m3/t;自發電比例達到71.1%,高出全行業平均自發電比例(44%)27 個百分點。馬鋼2015 年企業工序能耗指標與國家能耗限額標準對比情況如表1所示。

2.3.2 資源投入情況

表1 國家能耗限額標準對比表

按照循環經濟“減量化”原則,堅持“精料入爐”的方針,從源頭減少廢棄物的產生量,提高資源產出率;大力推廣開發先進生產工藝技術,大幅降低資源消耗,提高成材率;加強生產、消費、流通等各環節全程跟蹤管理,實施資源節約利用和控制有害元素的產生。比如:大力推廣高爐采用干法除塵,轉爐主體設備采用軟水密閉循環冷卻,加熱爐采用汽化冷卻等先進節水生產工藝和節水技術,噸鋼新水消耗不斷下降,已由2011 年4.25 m3降至2016 年的3.65 m3。同時,加大工業廢水的深化處理和回收利用,工業水重復利用率已達97.8%。

2.3.3 綠色采購

按照馬鋼“十三五”發展規劃要求,持續推進綠色采購供應鏈建設。首先,從供方準入開始,提高綠色準入門檻;其次,加強對采購過程管控,維護陽光公正的采購環境;最后,供方評價中,強調環保要求,實行一票否決。堅決開展綠色采購,引導供方綠色環保生產。

2.4 綠色產品

馬鋼在產品開發過程中踐行“環境經營”理念,堅持綠色產品設計,開展全生命周期評價,構建從設計到制造的全流程高品質加工制造與清潔化生產的協同研發機制。

馬鋼目前已成為汽車輕量化產業技術創新戰略聯盟伙伴單位,致力于開發節約型、功能型、輕量化的汽車用鋼,深度落實汽車輕量化環保理念。2015 年馬鋼汽車板銷量150 萬t,行業排名第五,市場份額占比8%。其中高強鋼突破50 萬t,占比達33%,汽車面板突破6萬t。

為滿足家電行業綠色、高效、智能、環保要求,馬鋼近年來開發自潤滑熱鍍鋅鋼板,簡化下游加工、制造工藝流程,提高制造效率,降低過程中能源消耗。此外,馬鋼還成功研發出免前處理搪瓷鋼,省去下游用戶的表面預處理(脫脂、酸洗、鍍鎳等七步工藝),減少對大氣和水環境的污染。與此同時,馬鋼為滿足目前新能源汽車對高效驅動電機需求,正在研發新能源汽車驅動電機用硅鋼。

2.5 環境排放情況

2.5.1 大氣污染治理設施

馬鋼重點涉及轉運站皮帶輸送環境除塵,焦化裝煤、推焦、出焦、熄焦除塵,燒結(球團)脫硫及除塵,煉鐵高爐出鐵場除塵、礦槽槽上槽下系統除塵,轉爐、電爐除塵,冷、熱軋酸洗除塵等諸多排污節點治理環節,見圖1、圖2。依據公司2016 年大氣污染治理設施臺賬,擁有大氣污染治理設施205臺(套)。

圖1 燒結機頭靜電除塵設施

圖2 燒結煙氣石灰石-石膏濕法脫硫設施

2.5.2 水污染治理設施

馬鋼目前擁有水處理設施70臺(套),分別是焦化工序廢水環保治理設施兩套,燒結、球團與煉鐵工序16 臺(套、煉鋼工序16 臺(套),熱軋16 臺(套),冷軋和深加工共17 臺(套),自備電廠燃煤鍋爐配套3臺(套),參見圖3。

圖3 焦化廢水生化處理設施

2.5.3 大氣、水、噪聲、固廢、溫室氣體治理

馬鋼按要求采取除塵、脫硫、脫硝等大氣污染物治理措施,實現廠區各氣體污染物因子達標排放。根據馬鞍山市環保局2015 和2016 年監督性監測數據報告可知:馬鋼各主要生產工序大氣、水體污染物排放濃度均滿足標準特別排放要求,且監測數值遠優于國家鋼鐵行業污染物排放特別限值要求,氣體污染物排放濃度基本達到了國內環保先進水平,做到廢水100%達標排放。

2016 年股份公司產生的危廢全部由馬鋼股份資源公司集中收集、儲存和處置,現已建立規范生產系統收集、利用和處置的總體方案,開展鋼渣資源綜合利用項目。根據安徽欣創節能環保科技股份有限公司2015年噪聲自行監測數據可知,馬鋼廠界環境噪聲排放優于排放標準10個百分點以上。

馬鋼通過采取積極有效的碳減排應對措施,在節能降碳方面取得積極成效。2013~2015 年三年間,馬鋼二氧化碳排放總量及排放強度呈現雙下降趨勢,其中二氧化碳排放總量由2013 年的2955 萬t下降到2015 年的2867 萬t,降幅為3%;噸鋼二氧化碳排放量由2013 年的2.21 t 下降到2015 年的2.13 t,降幅為3.6%,實現馬鋼低碳可持續發展。

3 成果

(1)獲國家第一批“綠色工廠”。全國共有201家企業獲得第一批“綠色工廠”榮譽稱號,其中鋼鐵行業僅17家,大鋼中僅有馬鋼、唐鋼、太鋼、萊鋼獲評,極大地提升企業社會形象。

(2)為馬鋼綠色發展爭取了更大的政策空間。國家工信部利用工業轉型升級資金、專項建設基金、綠色信貸等相關政策扶持綠色制造體系建設工作,推動政府優先采購;工業和信息化部和國家開發銀行共同發布《關于推薦2017年工業節能與綠色發展重點信貸項目的通知》,在同等條件下,優先支持綠色示范工廠;安徽省也將綠色制造體系建設項目列入現有財政資金支持重點,鼓勵金融機構為綠色制造示范企業提供便捷、優惠的擔保服務和信貸支持(2017 年10 月公司已獲省經信委獎補資金100萬元)等,有利于馬鋼綠色發展戰略深度推進。

(3)在全面推進綠色工廠創建要求同時,實現綠色發展理念的再次突破。通過標準的系統學習和嚴密梳理公司的綠色體系,將綠色發展觀念深度融合到采購、物流、基建、設備、制造、人員等全維度,為公司綠色產品、綠色礦山等品牌建設帶來成功經驗。