基于CFD仿真及水輪機(jī)理論研究液力透平最高效率點(diǎn)偏離設(shè)計(jì)工況的問(wèn)題

王亞猛 王輝 賈凱凱 杜洋 陳金寶 張麗紅

摘? 要:隨著社會(huì)的發(fā)展,國(guó)家制定了可持續(xù)發(fā)展的方針,越來(lái)越注重節(jié)能減排的重要作用。液力透平逐漸在更多的工廠中使用,用以進(jìn)行高余壓液體能量的回收。文章基于CFD仿真及水輪機(jī)原理對(duì)可能出現(xiàn)的液力透平高效區(qū)偏離設(shè)計(jì)工況的問(wèn)題進(jìn)行分析。分析表明,液力透平高效區(qū)偏離設(shè)計(jì)流量工況是因?yàn)樽h(huán)出口水流角偏離了額定工況下轉(zhuǎn)輪需要的水流進(jìn)口角。

關(guān)鍵詞:液力透平;CFD;水輪機(jī)原理;速度三角形

中圖分類(lèi)號(hào):TE96 文獻(xiàn)標(biāo)志碼:A? ? ? ? ?文章編號(hào):2095-2945(2020)10-0064-03

Abstract: With the development of society, the country has formulated the policy of sustainable development, and more and more attention has been paid to the important role of energy conservation and emission reduction. Hydraulic turbine is gradually used in more and more factories to recover high residual pressure liquid energy. Based on CFD simulation and turbine principle, this paper analyzes the possible deviation of high efficiency region of hydraulic turbine from design conditions. The analysis shows that the reason why the high efficiency zone of the turbine deviates from the design flow condition is that the flow angle at the outlet of the stay ring deviates from the flow inlet angle required by the runner under the rated condition.

Keywords: hydraulic turbine; CFD; turbine principle; speed triangle

前言

國(guó)家近些年提出要加強(qiáng)對(duì)工業(yè)特別是高耗能產(chǎn)業(yè)的升級(jí)改造,要建立以高科技產(chǎn)品為依靠的低能耗、低污染、可持續(xù)的高效發(fā)展方式。液力透平是在高余壓液體能量回收領(lǐng)域具有重要作用的能量回收設(shè)備[1-8]。液力透平的研究對(duì)于節(jié)能減排、可持續(xù)發(fā)展具有重要意義。目前對(duì)于液力透平的研究集中在現(xiàn)有的泵在反轉(zhuǎn)工況作為透平機(jī)械。大多數(shù)的研究主要是如何通過(guò)現(xiàn)有泵的參數(shù)估算出泵作透平時(shí)的性能,以及在現(xiàn)有泵的基礎(chǔ)上進(jìn)行一些結(jié)構(gòu)參數(shù)的優(yōu)化[9-20]。基于水力原動(dòng)機(jī)原理進(jìn)行水輪機(jī)模式液力透平的設(shè)計(jì)研究比較少,對(duì)于液力透平最高效率偏離設(shè)計(jì)工況的研究還沒(méi)有。

本文以一套按水輪機(jī)原理設(shè)計(jì)的二級(jí)液力透平模型為研究載體,通過(guò)兩組具有不同水流出口角的蝸殼座環(huán)組合來(lái)研究液力透平最高效率點(diǎn)偏離設(shè)計(jì)工況的內(nèi)在原因。二級(jí)液力透平模型如圖1所示。

1 轉(zhuǎn)輪主要參數(shù)

本文使用的轉(zhuǎn)輪是按水輪機(jī)轉(zhuǎn)輪的設(shè)計(jì)方法進(jìn)行設(shè)計(jì)的,轉(zhuǎn)輪參數(shù)如表1所示。由表1可知當(dāng)轉(zhuǎn)輪水流進(jìn)口角達(dá)到14.56°時(shí)可實(shí)現(xiàn)無(wú)撞擊進(jìn)口。

2 兩組蝸殼座環(huán)的比較

蝸殼1是按照常規(guī)水輪機(jī)蝸殼根據(jù)經(jīng)驗(yàn)公式,選取流速系數(shù)進(jìn)行設(shè)計(jì)的,同時(shí)去掉活動(dòng)導(dǎo)葉保留固定導(dǎo)葉,使得蝸殼出口到轉(zhuǎn)輪進(jìn)口之間距離減小,導(dǎo)致座環(huán)出口的水流環(huán)量會(huì)小于轉(zhuǎn)輪需要的水流環(huán)量,即水流角較大。蝸殼2是根據(jù)蝸殼進(jìn)口所需要的水流進(jìn)口角進(jìn)行反算設(shè)計(jì)的蝸殼,去掉導(dǎo)葉僅靠蝸殼提供水流環(huán)量。其蝸殼斷面相對(duì)于蝸殼1的蝸殼斷面面積更小,流量相同的情況下蝸殼內(nèi)具有更高的平均水流速度,提供的水流速度環(huán)量也較高,座環(huán)出口水流角較小。兩種蝸殼座環(huán)方案尺寸對(duì)比如圖2所示。

3 CFD仿真計(jì)算

分別對(duì)兩組方案的二級(jí)透平裝置進(jìn)行全流道仿真計(jì)算。網(wǎng)格劃分時(shí)采用ANSYS ICEM軟件對(duì)裝置各部件進(jìn)行非結(jié)構(gòu)化網(wǎng)格劃分。對(duì)模型進(jìn)行網(wǎng)格無(wú)關(guān)性檢查,發(fā)現(xiàn)當(dāng)總網(wǎng)格數(shù)達(dá)到500萬(wàn)左右時(shí),裝置整體水頭波動(dòng)范圍小于0.5%,因此本次研究的模型總網(wǎng)格數(shù)選在500萬(wàn)左右。采用Fluent16.0軟件進(jìn)行計(jì)算,湍流模型選用標(biāo)準(zhǔn)的k-epsilon模型,蝸殼進(jìn)口設(shè)置速度進(jìn)口。額定工況下,方案1蝸殼進(jìn)口水流速度為12.5m/s,方案2蝸殼進(jìn)口水流速度為25.7m/s,兩組方案流量相同。出水室出口為無(wú)壓力出口。

分別對(duì)兩種方案在0.6倍額定流量至1.4倍額定流量共9種工況進(jìn)行仿真計(jì)算。

4 仿真結(jié)果分析

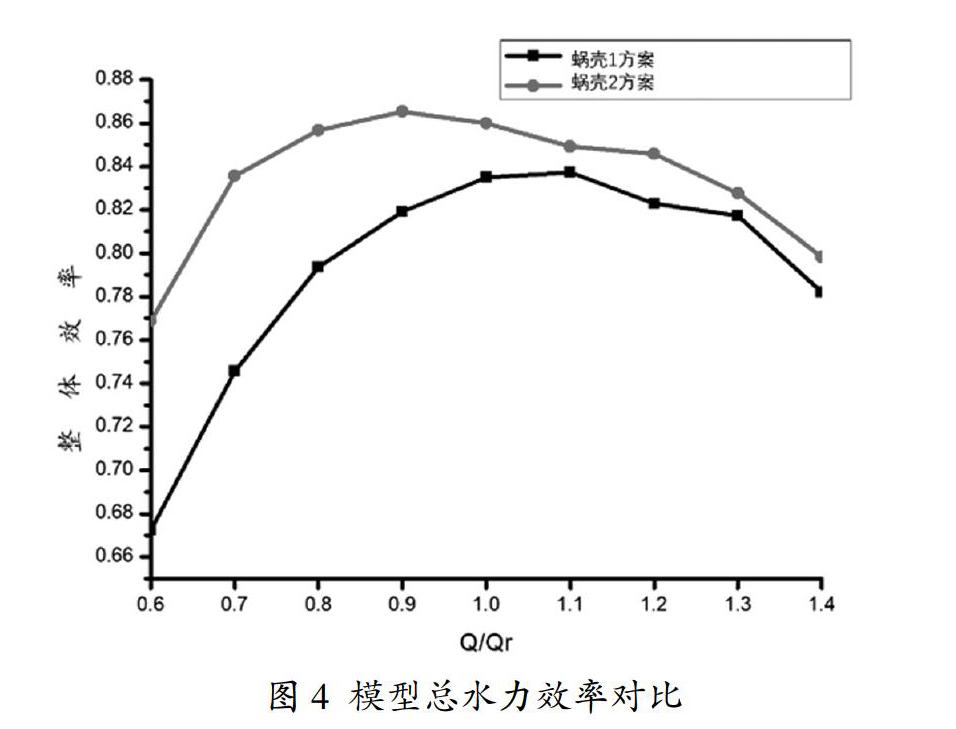

轉(zhuǎn)輪水力損失如圖3所示、模型總水力效率如圖4所示、兩種方案蝸殼轉(zhuǎn)輪流線(xiàn)圖如圖5、圖6所示。

4.1 轉(zhuǎn)輪水力損失對(duì)比

轉(zhuǎn)輪水力損失如圖3所示。從圖中可以看出,蝸殼1方案的轉(zhuǎn)輪最低水力損失出現(xiàn)在1.1倍額定流量工況處,而蝸殼2方案的轉(zhuǎn)輪最低水力損失出現(xiàn)在0.9倍額定工況處。

4.2 模型水力效率分析

兩組方案的模型總水力效率如圖4所示。由圖可以看出,蝸殼1方案的最高效率點(diǎn)出現(xiàn)在1.1倍額定流量工況,蝸殼2方案的最高效率點(diǎn)出現(xiàn)在0.9倍額定工況。這是由于轉(zhuǎn)輪水力損失對(duì)整體效率影響的體現(xiàn)。

4.3 通過(guò)轉(zhuǎn)輪進(jìn)口速度三角形進(jìn)行分析