1150MPa級鈦合金板材軋制工藝與組織性能關系研究

王新 強剛剛 喬璐 劉繼雄 李蒙 張平輝 王儉

摘? 要:以TC18鈦合金、純鈦返回料作為原材料,利用強度當量設計準則,設計出抗拉強度大于1150MPa的高性能低成本鈦合金,研制出滿足性能要求的板材。將TC18、純鈦等鈦合金塊狀殘料按比例添加回收,采用一次真空自耗電弧爐(VAR)制備出1150MPa級高強低成本鈦合金鑄錠,經(jīng)鍛造制備板坯,軋制出6mm、25mm和40mm三種規(guī)格厚度板材,測試不同狀態(tài)下板材的組織、性能,分析了軋制工藝和組織性能關系。隨板材厚度降低,板材室溫拉伸強度增加,塑性提高。

關鍵詞:1150MPa級;高強低成本鈦合金;板材;軋制工藝;組織性能

中圖分類號:TG146.2? ? ?文獻標志碼:A? ? ? ? ?文章編號:2095-2945(2020)10-0098-03

Abstract: In this paper using TC18 titanium alloy and pure titanium return material as raw materials, using strength equivalent design criteria, a high-performance and low-cost titanium alloy with tensile strength greater than 1150MPa was designed, and a plate meeting the performance requirements was developed. The titanium alloy ingots with 1150MPa high strength and low cost were prepared by one-time vacuum arc remelting (VAR) furnace. The slabs were made by forging, and the plates with 6mm, 25mm and 40mm thickness were rolled. The microstructure and properties of the plates under different conditions were tested. The relationship between rolling process and microstructure and properties was analyzed. With the decrease of sheet thickness, the tensile strength and plasticity of the sheet increase at room temperature.

Keywords: 1150MPa grade; high strength and low cost titanium alloy; plate; rolling process; microstructure and properties

引言

隨著航空航天相關領域的規(guī)模擴展,鈦合金的使用總量和牌號也不斷增加,使用高強鈦合金成為主流,形成了大量待回收利用的高強鈦合金殘料,如TC18鈦合金[1-3]。另一方面,由于鈦合金相對高的成本,限制了在兵器、民用等領域的大規(guī)模應用,目前的使用鈦合金也是以低強和中強鈦合金為主,如純鈦和TC4鈦合金。鈦合金制造的地面兵器裝備更快速、機動和靈活,具有良好的抗彈性能和結(jié)構(gòu)性能,鈦合金的高成本是限制其在地面戰(zhàn)斗系統(tǒng)中廣泛應用的主要原因,如何降低成本是目前研究的熱點之一[4]。目前降低鈦合金的成本主要有兩個途徑,一是降低原料成本,采用廉價合金元素、添加返回料,二是降低加工成本,短流程加工、提高成材率等[5]。

兵器領域為了進一步提高結(jié)構(gòu)效益,對高強低成本鈦合金需求迫切[6-9]。利用現(xiàn)有的高強鈦合金TC18殘料,實現(xiàn)回收利用。結(jié)合強度當量設計,開發(fā)新型的1150MPa級鈦合金加工材,1150MPa級主要指合金抗拉強度大于1150MPa。TC18(BT22)鈦合金是前蘇聯(lián)航空材料研究院(BИAM)于1974年開發(fā)的高強高韌近β型鈦合金,名義成分為Ti-5Al-5Mo-5V-1Cr-1Fe,國內(nèi)牌號為TC18[10]。該合金屬于過渡型(馬氏體轉(zhuǎn)變溫度接近室溫)兩相鈦合金,可在退火狀態(tài)或固溶時效狀態(tài)下使用,在退火狀態(tài)下的強度水平與TC4、TC6等合金固溶時效狀態(tài)下的強度相當(≥1080MPa)。由于TC18鈦合金具有淬透性佳、鍛透性好和可焊接等綜合優(yōu)勢,俄羅斯已將其廣泛應用于航空領域,制備大型飛機起落架、機身對接框等主承力結(jié)構(gòu)件典型鍛件。TC18鈦合金在我國航空領域也得到了大量應用,是航空結(jié)構(gòu)用鈦合金骨干材料。

本文利用強度當量設計準則,以TC18鈦合金、純鈦返回料作為原材料,設計出抗拉強度大于1150MPa的Ti-Al-Mo-V-Cr-Fe系高性能低成本鈦合金,采用一次真空自耗電弧爐(VAR)制備出鑄錠,經(jīng)鍛造制備板坯,軋制出6mm、25mm和40mm三種規(guī)格厚度板材,測試不同狀態(tài)下板材的組織、性能,分析了軋制工藝和組織性能關系,為兵器領域應用提供支撐。

1 試樣制備與試驗方法

TC18、純鈦塊狀返回料分別經(jīng)成分鑒別、表面污染物清洗、組焊成電極塊,利用真空自耗電弧爐一次真空自耗電弧熔煉成Ф600mm規(guī)格鑄錠,萬噸自由鍛壓機改鍛成軋制用板坯規(guī)格220×600×800mm,1200mm四輥可逆式熱軋機多火次軋制成厚度分別為6mm、25mm和40mm的熱軋板材。板坯單相區(qū)開坯后,在兩相區(qū)經(jīng)二火軋制成25mm和40mm板材,在兩相區(qū)經(jīng)三火軋制成6mm板材。板材經(jīng)矯直、堿酸洗+拋光或水磨后取樣,25mm 厚板材熱處理制度為:730℃/1hWQ+500℃/8hAC、760℃/1hWQ+500℃/8hAC、780℃/1hAC+500℃/8hAC和780℃/1hAC+530℃/8hAC,6mm和25mm的熱軋板材熱處理制度為:780℃/1hAC+530℃/8hAC。觀察熱軋態(tài)、熱處理后板材的力學性能和組織特征。試樣經(jīng)機械打磨和拋光后侵蝕,侵蝕劑為體積比5:10:85的氫氟酸、硝酸和水溶液。利用ZEISS AX10型光學顯微鏡觀察界面顯微組織。

2 試驗結(jié)果與討論

2.1 軋制態(tài)板材組織和力學性能

圖1為1150MPa級鈦合金板材熱軋態(tài)顯微組織。由圖1可以看出,均為兩相區(qū)加工組織。隨著板材厚度變薄,即隨著加工變形火次的增多,板材顯微組織逐漸演變?yōu)槌跎料?β轉(zhuǎn)變組織,且初生α相由粗大的塊狀向長條狀或等軸狀轉(zhuǎn)變。板材越薄,其組織越細小,晶粒度也越小。采用1200mm四輥可逆式熱軋機在單相區(qū)開坯進行一火軋制后,接著在兩相區(qū)軋制,控制道次變形量,確保開坯過程中充分破碎鑄態(tài)組織,同時兼顧軋制過程中板坯表面不產(chǎn)生或少產(chǎn)生缺陷,而且板坯有良好的幾何外形。

表1為1150MPa級鈦合金不同厚度板材熱軋態(tài)拉伸性能。由表1可知,不同厚度板材縱、橫向抗拉強度和屈服強度值差別不大,表明板材的組織均勻性較好。6mm厚度板材強度最高,塑性值最低,25mm和40mm厚板材橫向強度和塑性基本相當,40mm厚度板材縱向強度最低、塑性值最高。總體來看,隨厚度增加,強度降低、塑性提高。隨著板材厚度由40mm減薄至6mm,板材的強度基本呈增大趨勢,說明隨著變形火次的增多,板材組織進一步細化,晶粒更加細小,這完全符合Hell-Patch關系,即隨著晶粒尺寸的減小,合金的強度增加、塑性提高。

2.2 板材熱處理工藝組織和力學性能

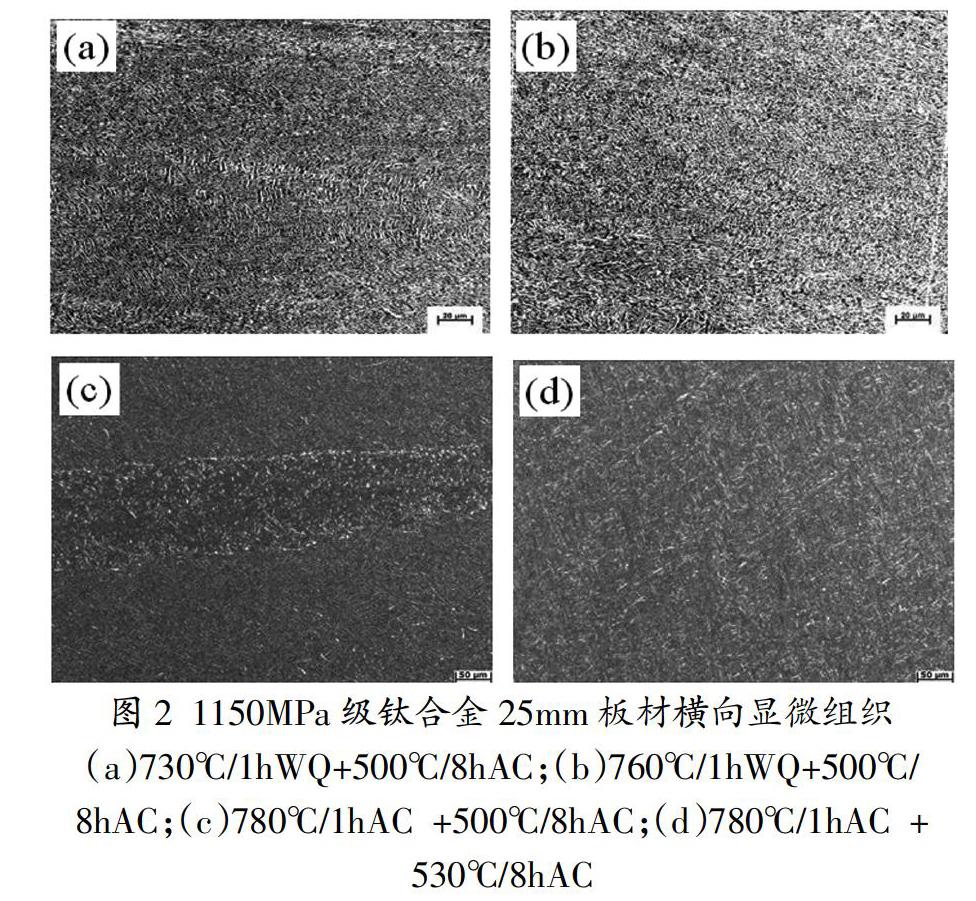

圖2所示為150MPa級鈦合金25mm厚度板材經(jīng)不同溫度熱處理之后得到的顯微組織(橫向)。由圖2可以看出,780℃退火后,合金中尚存在塊狀α相;隨著退火溫度升高,組織中的塊狀α相逐漸減少,同時組織更均勻,為典型的α集束交織的網(wǎng)籃組織。板材熱處理一方面可以消除拋光或水磨時產(chǎn)生的殘余應力,另一方面可使組織均勻化。由于溫度顯著影響合金中初生α相含量,進而影響其性能。

表2為1150MPa級鈦合金25mm板材不同熱處理制度拉伸性能。由表2可知,不同熱處理制度后的25mm板材其性能均滿足抗拉強度大于1150MPa的指標要求。但780℃/1hAC+530℃/8hAC熱處理制度下的板材強度指標較好,斷后伸長率及斷面收縮率等塑性性能較好,則確定其為25mm厚板材的最終熱處理制度。

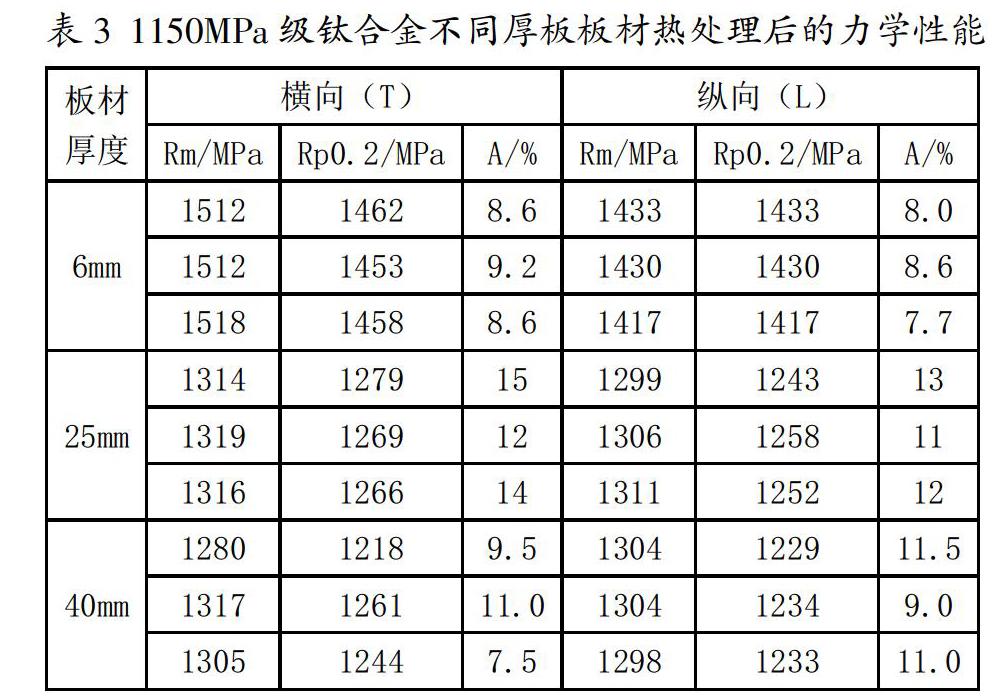

表3為1150MPa級鈦合金不同厚板板材熱處理后的力學性能,熱處理制度為780℃/1hAC+530℃/8hAC。不同厚度的板材,經(jīng)過熱處理后整體強度得到了提升,6mm厚度的板材,橫向抗拉強度大于1500MPa,縱向抗拉強度大于1400MPa,保持在很高的強度水平。25mm和40mm厚的板材,橫向和縱向抗拉強度在1300MPa左右,均超過1150MPa。由于切寬換向軋制工藝不僅能消除組織不均勻性,而且可以減小性能的各向異性。

3 結(jié)論

(1)1150MPa級鈦合金板材組織為兩相區(qū)加工組織,α相細小。(2)隨板材厚度降低,板材室溫拉伸強度增加,塑性提高;通過780℃/1hAC+530℃/8hAC制度進行熱處理后,抗拉強度整體大于1150MPa,塑性良好。

參考文獻:

[1]莫依謝耶夫.鈦合金在俄羅斯飛機及航空航天上的應用[M].董寶明,等,譯.北京:航空工業(yè)出版社,2008.

[2]朱知壽.新型航空高性能鈦合金材料技術研究與發(fā)展[M].北京:航空工業(yè)出版社,2013.

[3]黃旭,朱知壽,王紅紅.先進航空鈦合金材料與應用[M].北京:國防工業(yè)出版社,2012.

[4]郭瑞萍,孫葆森,高彬彬.兵器裝備用鈦合金的低成本制造技術[J].兵器材料科學與工程,2008,31(5):83-85.

[5]馮秋元,佟學文,王儉,等.低成本鈦合金研究現(xiàn)狀與發(fā)展趨勢[J].材料導報,2017,31(5):127-134.

[6]牛文娟,邱貴寶,白晨光.高性能鈦合金低成本制備方法綜述[J].材料導報,2007,21(5A):335-337.

[7]趙永慶,魏建峰,高占軍,等.鈦合金的應用和低成本制造技術[J].材料導報,2003,17(4):5-7.

[8]張洪升.國外廢鈦回收技術[J].稀有金屬材料與工程,1982,4:44-50.

[9]張文毓.高性能低成本鈦合金研究進展[J].航空制造技術,

2011,5:74-76.

[10]韓棟,張鵬省,毛小南,等.BT22鈦合金及其大型鍛件的研究進展[J].材料導報,2010,24(2):46-50.