大采高工作面過斷層頂板預加固技術研究

張超

摘? 要:為了設計72314工作面構造帶區域頂板注漿加固方案,回采之前實現構造帶頂板的預加固,建立了“預注漿”與“預注漿+鋼絲繩”模型,加入鋼絲繩巖體內應力變化小、塑性應變相應減小、豎向位移增大,變化區域顯示“預注漿+鋼絲繩”模型具有更好防護作用;鑒于72312工作面采用普通注漿巷道支護方式,72314工作面巷道采用“預注漿+鋼絲繩”模型,對穿過構造帶破碎頂板起到良好支撐,構造帶頂板穩定。結果表明:“預注漿+鋼絲繩”模型對穿過構造帶頂板有強力防護作用,有效防止冒頂事故的發生。

關鍵詞:預注漿;鋼絲繩;構造帶;頂板;防護

中圖分類號:TD262 文獻標志碼:A 文章編號:2095-2945(2020)10-0149-04

Abstract: In order to design the grouting reinforcement scheme of the structural belt roof of 72314 working face and realize the pre-reinforcement of the structural belt roof before mining, the models of "pre-grouting" and "pre-grouting + steel wire rope" are established. with the addition of steel wire rope rock mass, the stress change is small, the plastic strain decreases correspondingly, and the vertical displacement increases, and the change area shows that the "pre-grouting + steel wire rope" model has a better protective effect. In view of the fact that the common grouting roadway support method is adopted in 72312 working face, and the "pre-grouting + steel wire rope" model is adopted in 72314 working face, the broken roof of the structural belt is well supported, and the roof of the structural belt is stable. The results show that the "pre-grouting + wire rope" model has a strong protective effect on passing through the roof of the structural belt and can effectively prevent the occurrence of roof fall.

Keywords: pre-grouting; wire rope; structural belt; roof; protection

引言

斷層是地質構造中廣泛存在的一種構造形態,其形成是由于地殼運動產生的強大壓力和張力超過了巖體的抗破壞強度,從而導致巖體開裂。在煤礦生產實際綜采工作面中,這種情況多體現為綜采工作面頂板的嚴重破碎,無法正常推進,對煤礦的安全生產造成了巨大的影響[1,2]。

許疃煤礦83下采區多個工作面均受到張廟臺向斜、張廟臺背斜、紀莊向斜、紀莊背斜及其衍生的眾多斷層形成的構造帶影響,包括已經回采完畢的72312工作面和正在準備回采的72314工作面以及后期的72316工作面。構造帶在全國范圍的很多礦井都廣泛存在[3-5],并長期影響著巷道掘進及工作面生產的正常進行。通過數值模擬方法進行機理分析[6]制定“預注漿+鋼絲繩”聯合加固技術方案,解決綜采工作面過斷層頂板破碎的問題,有效的控制了巷道變形,為同類型巷道施工提供前期實驗及工程應用背景。

1 巷道地質條件

(1)72314工作面位于83下采區下山北翼第2階段,北至NFS24斷層與工業廣場保安煤柱,南至83 下采區運輸行人聯巷,東鄰72316工作面(尚未準備),西鄰72312工作面(已回采結束)。該工作面為71與72煤層合并區,屬二迭系下統下石盒子組,煤厚3.98~5.99m,平均5.48m(局部其中含1層夾矸,夾矸平均厚0~0.2m)。72煤層與下部82煤層層間距10.41~16.16m,平均13.28m。煤層傾角5~18°,平均14°左右。基本頂為細砂巖,平均厚度4.98m,直接頂為泥巖,平均厚度4.8m;直接底為泥巖,平均厚度1.2m,基本底為細砂巖,平均厚度9.6m。

(2)本工作面地質構造復雜,主要構造形跡是斷裂構造。工作面煤系地層呈東北~西南走向,向東傾斜的單斜構造,煤層在走向上有幾處小的起伏。煤層傾角5~18°,平均14°左右。

(3)該工作面主要充水水源系72煤層頂底板砂巖裂隙水。72煤層頂底板砂巖裂隙含水層以靜儲量為主,遇到斷層等構造裂隙較發育地段會出現頂板滴水、淋水等現象,對掘進施工影響不大。72314腰巷掘進期間過74-75-2,74-75-2孔終孔位于鋁質泥巖層位,孔深590.31m,284~590.31m段采用水泥、砂子封孔,水泥3000kg,砂子6000kg。根據72312工作面掘進期間涌水量比擬計算,該掘進工作面正常涌水量3m3/h左右,最大涌水量6m3/h左右。

2 數值模擬分析

2.1 數值建模過程

根據模擬的對象,我們選用 ABAQUS/Standard 模塊進行分析。如圖1在part模塊中我們選用2D Planar(二維平面),類型選擇Deformable(可變形),基本特征選擇Shell(殼),然后點擊Continu而進入繪圖界面。我們將要模擬的是深-511.1m~-567.33m寬為86m的煤礦地質構造剖面,中間部分為采煤工作面的開挖路徑,按照作業規程,切一刀煤為0.6m的標準對開挖路徑進行分割,86m一共切了144刀,再分別將開挖路徑上方和下方取約兩倍開挖路徑的深度做兩條傾斜的分割線。分別建立了無鋼絲繩模型與注鋼絲繩嵌入模型如圖1。

2.2 計算結果分析

2.2.1 Mises應力云圖分析

工作面開采結束后,不加鋼絲繩嵌入模型的巖體內應力分布云圖如圖2(a)所示。加入鋼絲繩后,工作面開采結束后的巖體內應力分布云圖有了很大變化,如圖2(b)所示。

由Mises應力云圖文件我們可以直觀看到,在工作面推進時工作面和工作面上部的應力明顯增加,當工作面推進結束后,右上端的應力達到最大值,最大值為21.72MPa,開挖路徑的下方應力普遍較小,最小值為0.2458MPa。當遇到斷層與斷層交叉較多的位置,應力增加較為明顯,少部分應力值達到最大值21.67MPa。同時,在工作面推進遇到斷層時,應力增加也較為明顯,最大值達到14.25Mpa,即工作面經過斷層時,頂板的應力增加較大,施工過程中有潛在風險,需要對其進行適當的方式進行加固,使工作面安全推過斷層。在給工作面上部加入鋼絲繩后,從云圖數據上可以看出,工作面上部的應力有所減小,鋼絲繩對工作面頂板起到了良好的加固作用。

2.2.2 位移云圖分析

工作面開采結束后,無鋼絲繩嵌入模型的巖體內位移變化云圖如圖3(a)所示。加入鋼絲繩后,工作面開采結束后的巖體內位移變化云圖如圖3(b)所示。

從豎向位移云圖可以得知,不管是否加入鋼絲繩采煤工作面底板以上的部分都向下發生了不同程度的位移,無鋼絲繩時巖體內的位移變化為0.0136m,鋼絲繩賦加后頂板巖體的位移變化為0.01543m。

2.2.3 塑性變形分析

工作面開采結束后,無鋼絲繩嵌入模型的巖體內塑性變化云圖如圖4(a)所示。加入鋼絲繩后,工作面開采結束后的巖體內塑性變化云圖如圖4(b)所示。

無鋼絲繩嵌入模型的巖體內的最大塑性應變達到13.01%,鋼絲繩嵌入模型的巖體內的最大塑性應變達到13%,這個塑性應變過大,從圖中也可以觀察到,能夠達到這一最大值的塑性應變區域面積極小,所以極少部分巖石發生破碎對模擬幾乎沒有什么影響。圖(a)、(b)看出兩組模型塑性應變基本一致,無鋼絲繩嵌入模型的巖體內大部分塑性應變在4.337%以下,鋼絲繩嵌入模型的巖體內大部分塑性應變在4.334%以下,加鋼絲繩塑性應變減小,該模擬為二維模型,受到一定的限制,只加了一根鋼絲繩數量十分有限,但在實際工程中所加鋼絲繩的數量遠遠多與此,自然而然加固效果將會十分顯著,因此在鋼絲繩的加固作用下,完全可能保證工作面的穩步推進。

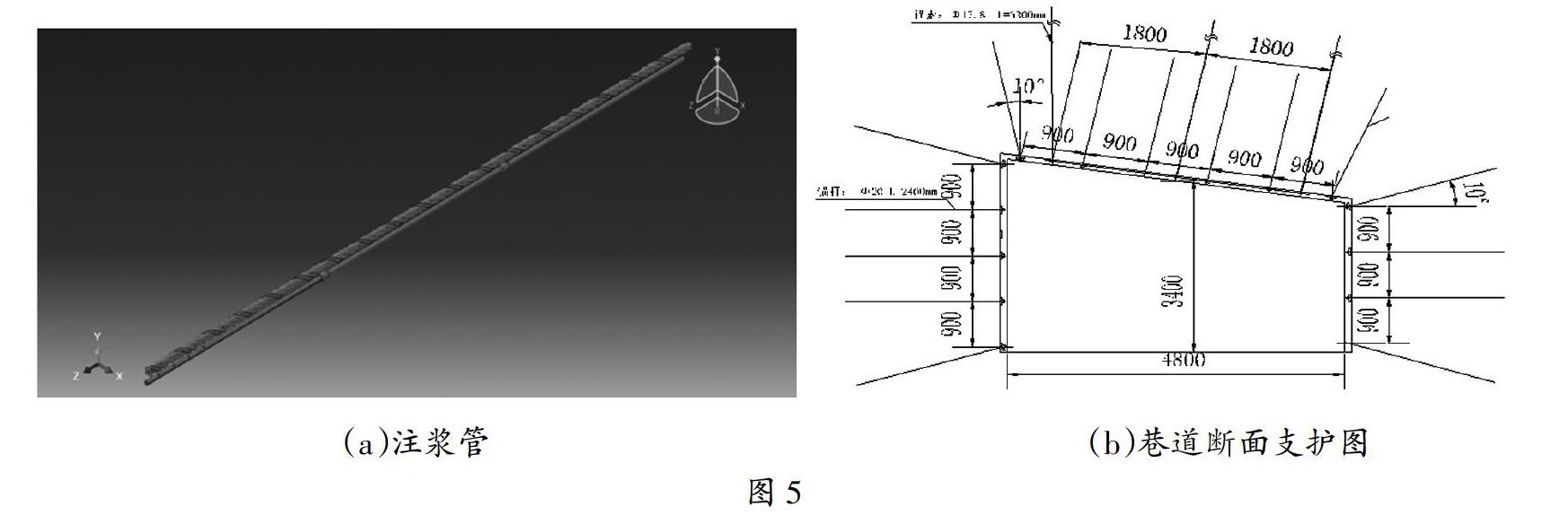

3 “預注漿”加固施工

72312工作面巷道支護采用錨帶網配合錨索梁支護,錨桿選用φ20L=2400mm的高強錨桿,排距為800mm,間距900mm;頂板錨索支護按照“303”方式布置(即每間隔一排錨桿布置一排錨索梁,一梁三索),錨索規格為φ17.8mm L=6200mm的低松弛級鋼絞線,錨索梁規格為L=4000mm的14#槽鋼。采用橫向錨索梁及豎向錨索梁配合,并噴注漿的形式進行加固,噴漿范圍為中頂至上幫全范圍,錨索梁采用先走向后豎向的順序加固后噴漿,利用加注錨桿進行注漿。噴漿滯后迎頭不大于30m,注漿滯后迎頭不大于80m,支護形式如圖5所示。

4 “預注漿+鋼絲繩”加固施工

4.1 72314構造帶頂板預加固施工

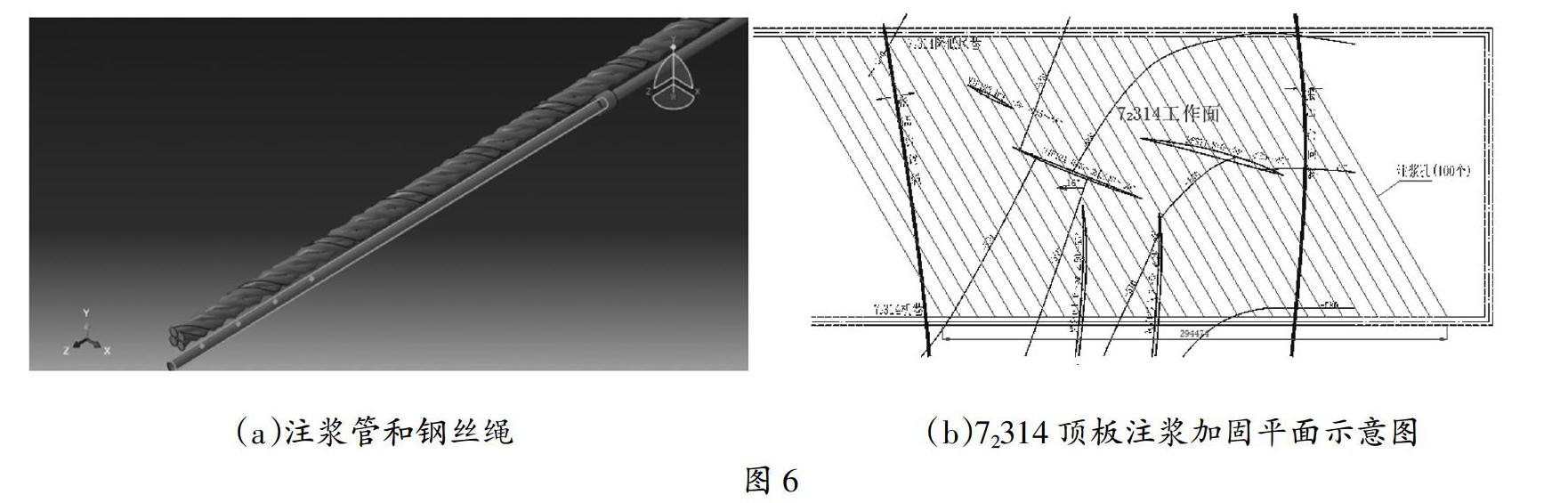

因構造帶影響,許疃煤礦72312工作面于2016年2月發生大面積冒頂,為避免類似情況發生,張廟臺背斜軸部以里及兩條傾向斷層30m范圍內圍巖破碎裂隙發育,工作面頂板管理困難,為此對該段進行注漿加固,如圖6。

開孔位置距煤層頂板0.7m,方位角250°(與機巷夾角60°,仰角孔),設計孔間距1.5-3m,終孔位置與煤層法距不大于2m。在注漿孔內下直徑不小于25mm的廢舊鋼絲繩以提高圍巖的完整性。采用大功率注漿泵(2ZBSB3-0.5/10-15)注漿,終止注漿壓力不低于10MPa。注漿材料:漿液使用水泥漿,水泥采用不低于PC52.5級硅酸鹽水泥,水灰比(0.75~1):1,注漿時,將普通注漿管連接成整體與廢舊鋼絲繩同時送入注漿孔,所有注漿管中只將頂端一節的孔壁上設置出漿孔,靠近孔口的兩節只是與注漿管規格型號相同的鋼管。

4.2 張廟臺背斜與張廟臺背斜之間構造帶頂板加固施工

先在煤層直接頂泥巖層中形成與工作面切眼斜交且與煤層法距400-600mm的鉆孔,而后在鉆孔全段安裝鋼絲繩,并通過鉆孔注漿實現鋼絲繩的全長錨固,最終在頂板形成“鋼筋+破碎圍巖”的復合承載結構。

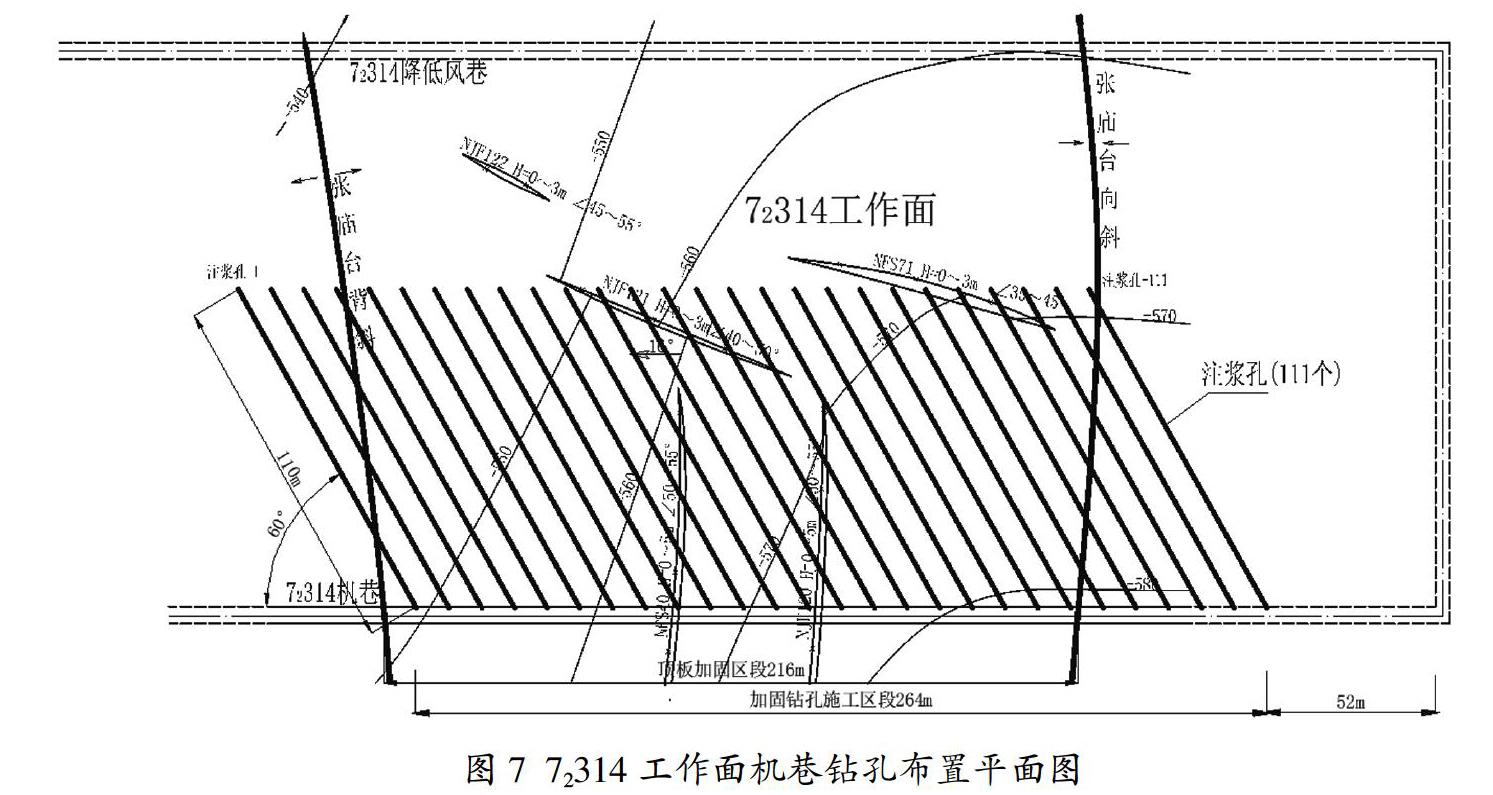

采用錨帶網配合錨索梁支護,在71煤直接頂泥巖,與71煤法距400-600mm開孔,鉆孔方位是與72314工作面機巷夾角60°,方位角為240°,仰角13-15°,將鋼絲繩與注漿管逐段綁縛,利用鉆機推力將鋼絲繩連同逐段連接的注漿管送入注漿孔;利用封孔器將鉆孔端部密封;采用低壓注漿泵對“注漿孔-1”進行注漿,實現鋼絲繩的全長錨固,與“注漿孔-1”保持7.2m以上的間距施工其它注漿孔,如圖7。

5 結論

(1)數值模擬中,注漿加入鋼絲繩對頂板起到了良好的支護作用,工作面應力減小。該模型為二維模型,鋼絲繩添加數量有限,實際工程中鋼絲繩的數量遠遠多與此,自然而然加固效果將會十分顯著,因此在鋼絲繩的加固作用下,可以保證工作面的穩步推進。

(2)72312工作面與72314工作面采用相同的巷道支護形式,在72314工作面注漿中加入鋼絲繩,巖體應力相對普通注漿更為穩定,未出現類似72312工作面冒頂現象,對穿過構造帶頂板起了有效作用。

參考文獻:

[1]王慶雄,魏光榮,宋立兵,等.復合頂板巷道過斷層冒頂原因及處理措施分析[J].陜西煤炭,2016,35(05):11-14.

[2]李國福,皮云生.超前導管注漿過斷層破碎帶頂板冒落區的實踐[J].江西煤炭科技,2011(04):30-31.

[3]李尚華.綜采工作面斷層應力區頂板聯合控制技術[J].能源與節能,2019(12):100-101.

[4]白永財.綜采工作面回采破碎頂板技術研究與分析——以山西某煤礦工作面為例[J].礦業裝備,2019(05):70-71.

[5]杜亞林.綜采工作面破碎頂板管理技術研究[J].石化技術,

2020,27(01):165+178.

[6]戴偉.綜采工作面破碎頂板預加固技術研究[D].安徽理工大學,2019.