車用柴油發動機常見故障及維修分析

王志文,武利生,張潤澤,2

1太原理工大學機械與運載工程學院 山西太原 030024

2礦山流體控制國家地方聯合工程實驗室 山西太原 030024

防爆膠輪車起源于 19 世紀 50 年代初期,鑒于其負載能力強、在礦井復雜環境下運行平穩的特點,在煤礦中通常作為輔運車輛使用。當下新能源礦用膠輪車由于其無排放、清潔環保的優點正逐步被研發,石家莊煤礦機械有限責任公司推出了一款WLR-11 型礦用電動膠輪車[1],它不僅外形美觀,且操控和制動性能良好,未來值得推廣。但是,由于防爆柴油發動機安全性高、可靠性好、動力強的特點,目前仍然是礦用車輛的主要動力供給設備。井下作業時,礦道路面起伏多變、條件復雜,膠輪車在運行過程中,經常會遇到坡道較陡、連續轉彎的情況,這些均容易導致膠輪車的發動機出現故障,嚴重降低了工作效率,增加了維修成本。因此對防爆膠輪車發動機常見故障進行分析有非常重要的參考價值[2-5]。

柴油機性能檢測有著悠久的歷史,并在柴油機故障診斷方面發揮了重要作用。1985 年美國研發的柴油機故障診斷專家系統,已經能夠診斷發動機閥座沖擊、缸體過度磨損以及燃油噴射故障等問題。我國從上世紀 80 年代開始,對往復式柴油機進行了故障診斷的初步探究。牛彥雷等人[6-8]對柴油發動機的常見故障,如壓力過低、增壓系統故障、異常排煙進行了分析和總結。車蕊等人[9]建立了基于模糊故障診斷理論的柴油機故障診斷模型,并成功進行了實際診斷。史潤澤等人[10]在故障診斷中的時頻圖像壓縮上采用了2 維非負矩陣分解的方法,使得診斷結果更加精確。這些研究工作對國內柴油機故障分析和故障診斷的推廣均有重要的推進作用。

筆者對膠輪車發動機常見的三大故障:冒黑煙、動力不足、油耗增加進行研究,對防爆柴油發動機存在問題的原因及采取的措施進行描述,然后進行同型號發動機在不同工況下的工業性試驗,研究工況對防爆發動機性能的影響。

1 柴油發動機大修后動力不足原因

柴油發動機長期在惡劣環境中運行后,由于零部件磨損、管路積垢以及維修保養不恰當,會出現動力不足的問題。對發動機動力不足的原因進行分析,主要可以概括為以下 3 個方面。

(1)發動機燃燒室的氣密性不好、吸排氣系統不暢通、供油量較少、供氣量不足,使得燃燒室內氧氣不足,燃燒不完全,柴油發動機出現冒黑煙的情況,影響柴油機的工作性能。

(2)柴油發動機長期工作后,內部潤滑逐漸變差,缸體等重要零部件在一定程度上被磨損,各部件之間配合變差、安裝操作過程不規范均會導致發動機出現功率損失的問題,發動機實際輸出功率明顯減小,進而造成柴油機動力不足。

(3)大修后柴油機的冷卻系統往往達不到使用要求,冷卻管路因生銹或積垢堵塞,造成冷卻系統不流暢,引發柴油機動力不足。

圖1 發動機常見故障檢測Fig.1 Detection of common failures of engine

1.1 吸排不暢

柴油機在長時間工作后,大量灰塵滯留在空氣濾清器上,容易引起濾清器與進氣管道處堵塞,導致外部空氣無法進入發動機內部氣缸。當只有少量空氣進入氣缸時,氧氣含量較低,即會出現柴油燃燒不充分等問題,進而大大降低發動機工作性能。燃油燃燒不完全還會伴隨冒黑煙等現象,也會直接導致油耗增加、動力性降低,還會嚴重污染環境。鑒于底盤最大輸出功率與煙度、一氧化碳、排氣溫度、氮氧化合物之間存在較強的線性關系,采用以下數學模型進行分析:

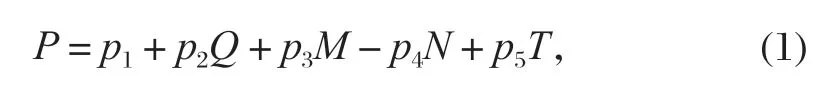

式中:P為底盤輸出功率,kW;pi為常量與變量系數(變量系數取值大于 0);Q為不透光系數;M為氮氧化合物體積分數,%;N為一氧化碳體積分數,%;T為排氣溫度,℃。

由式(1)可見:隨著煙度、氮氧化合物、排氣溫度的增加,膠輪車動力性能逐漸提升;而隨著一氧化碳的增加,膠輪車動力性能逐漸降低。因此,定期清理進氣口以及濾清器的灰塵至關重要,以保證其不會出現進氣堵塞、排氣受阻等問題。若在使用過程中發動機冒黑煙,應立即對濾清器與進氣道進行檢查和維護。

1.2 零部件磨損

柴油發動機長期工作后,缸體等重要零部件出現了不同程度的磨損,以下為需要重點注意的幾個地方:

(1)濾清器、散熱器等管路接口處容易出現漏油、漏水現象,應及時加固,定期更換密封墊圈;

(2)發動機管路在惡劣環境下工作容易因頻繁振動而破裂,應定期檢查并更換;

(3)通氣過濾網積垢堵塞,使得曲軸箱壓力增大,機油竄出破壞油封,造成嚴重的漏油現象,應定期維修和更換通氣過濾網;

(4)機油在長時間使用后,內部雜質含量增多,易引起過濾器的堵塞和安全閥的磨損,一旦安全閥關閉不嚴,含有雜質的機油未經過濾直接流入主油道及各部件配合處,會加劇發動機各部件磨損,使部件配合間隙增大、配合精度降低、液體潤滑性能降低,最終引發一系列發動機故障;

(5)機油泵限壓閥磨損或彈簧壓力弱導致過濾器內轉子蓋松動時,都會引起機油壓力過低、燃油供油時間不精確;

(6)皮帶松弛、散熱器網孔堵塞、節溫器磨損、機體和氣缸蓋內部的水循環不暢都易造成柴油機溫度過高,使油耗量增加,甚至造成活塞熔化、拉缸、粘缸等重大事故。

1.3 冷卻系統故障

發動機產生的熱量主要由冷卻水帶走,但冷卻水因水箱、水管泄漏或蒸發而減少,導致帶走熱量變少,發動機就會因內積熱量過多而過熱。若冷卻系統發生故障時,熱量堆積在發動機內部,導致發動機機殼變熱,機油溫度也會隨之升高,溫度升至一定程度時,發動機會發出異響,甚至可以聞到燒焦的味道,此時必須及時調控柴油發動機的運行狀態,降低負荷。張福祥[11]提供了一種在出現高溫故障時排查故障的方法,為筆者提供了試驗參考。

冷卻系統排放熱量可以用以下公式進行計算:

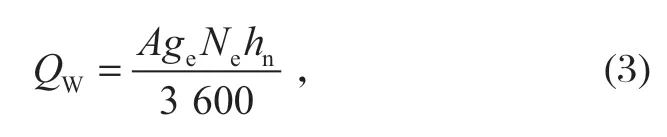

式中:A為傳到冷卻系統的熱量占總熱能的比率,對柴油機來說,A=0.18~0.25;ge為內燃機燃料消耗率;Ne為內燃機功率;hn為燃料低熱值。

由式(3)可以看出,當冷卻系統發生故障,內燃機燃料消耗率ge降低,內燃機功率Ne也降低,最終導致冷卻系統帶走的總體熱量減少。

2 柴油發動機大修后檢測

筆者以 YM495DMB 型發動機作為試驗對象,通過同型號發動機在不同工況下的試驗對比,分析工況對發動機性能的影響,為后續發動機研究和膠輪車發動機現場維修提供參考。

2.1 功率檢測

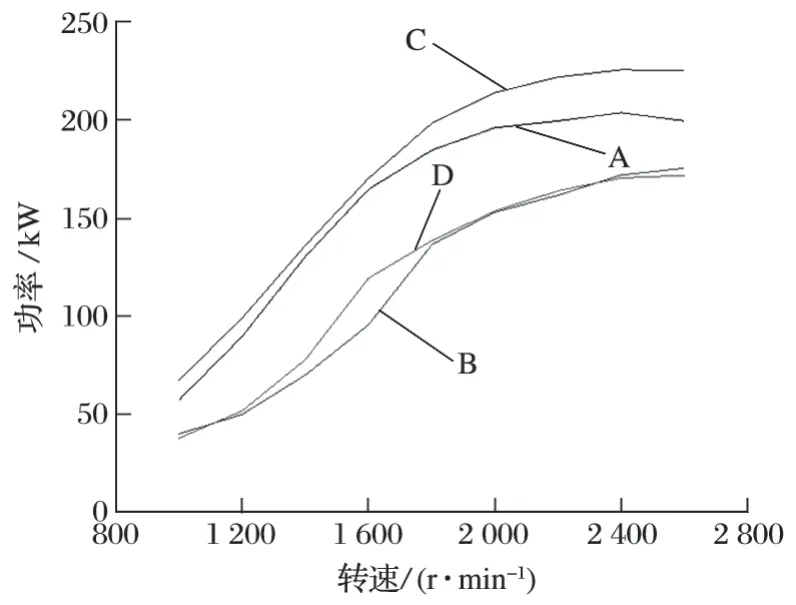

首先對額定功率為 250 kW 的 4 臺同型號發動機(記作 A、B、C、D)在 9 個不同轉速下,進行修正后功率的采集試驗,結果如表 1 所列[12]。

表1 不同轉速下功率試驗結果Tab.1 Test results of power at various velocity

根據表 1 得到的轉速-功率曲線如圖 2 所示,可見 4 臺防爆柴油發動機在大修后呈現出不同的功率曲線。每臺發動機均在 2 000 r/min 時達到穩定狀態,表明該型號發動機的額定轉速為 2 000 r/min。大修后4 臺發動機的功效存在較大的差異:發動機 A 的最大功率約為 200 kW,功效約為 80%;發動機 B 的最大功率約為 175 kW,功效約為 70%;發動機 C 的最大功率約為 225 kW,功效約為 90%;發動機 D 的最大功率約為 170 kW,功效約為 68%。

圖2 轉速-功率曲線Fig.2 Variation curve of power with velocity

引起大修后功率損失的重要原因為零部件磨損,導致了零部件之間配合不緊密。

2.2 油耗檢測

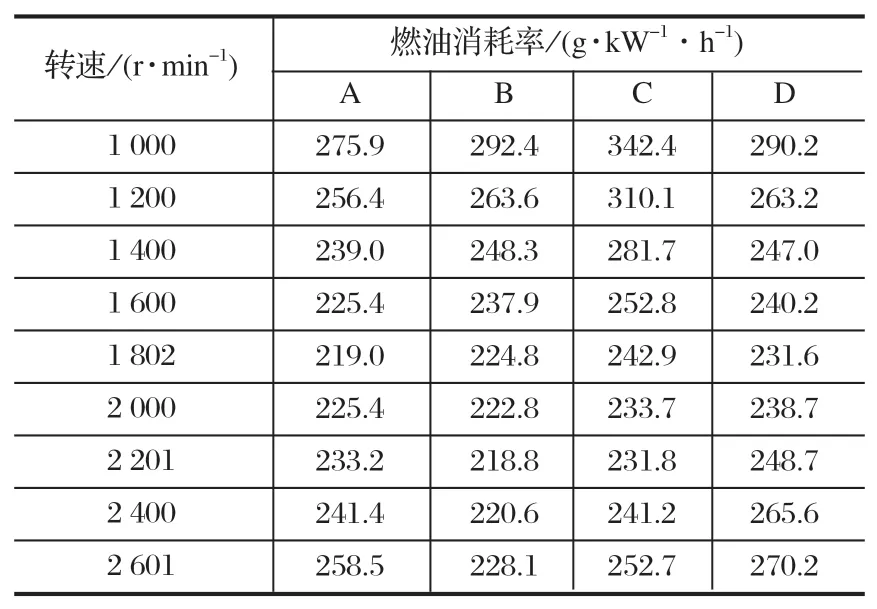

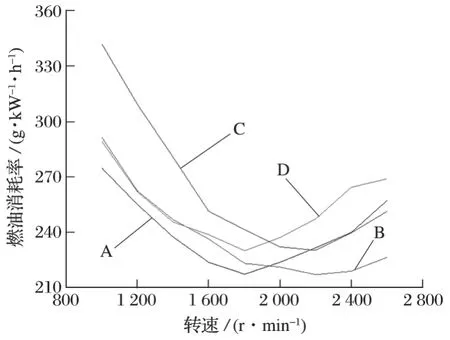

對4 臺發動機在 9 個不同轉速下,進行修正后燃油消耗率的采集試驗,結果如表 2 所列。

表2 不同轉速下燃油消耗率試驗結果Tab.2 Test results of fuel consumption rate at various velocity

根據表 2 得到的轉速-燃油消耗率曲線如圖 3 所示,可見 4 臺防爆柴油發動機在大修后呈現出不同的油耗曲線,油耗存在較大差異。發動機 A 的油耗在轉速為 1 800 r/min 時最小,約為 220 g/(kW·h);發動機 B 的油耗在轉速為 2 200 r/min 時最小,約為 220 g/(kW·h);發動機 C 的油耗在轉速為 2 200 r/min 時最小,約為 232 g/(kW·h);發動機 D 的油耗在轉速為 1 800 r/min 時最小,約為 230 g/(kW·h)。另外,在發動機到達額定轉速 2 200 r/min 時,發動機 B 的油耗最小,發動機 D 的油耗最大,發動機 A、C 的油耗介于發動機 B、D 之間。

圖3 轉速-燃油消耗率曲線Fig.3 Variation curve of fuel consumption rate with velocity

發動機內部熱量積存過多,導致發動機溫度升高,從而增加發動機所需油耗。另外,發動機工作時間太長,容易出現缸體和散熱器積垢太厚的現象,由于積垢覆蓋表面,會造成散熱不良,進而導致油耗增加。

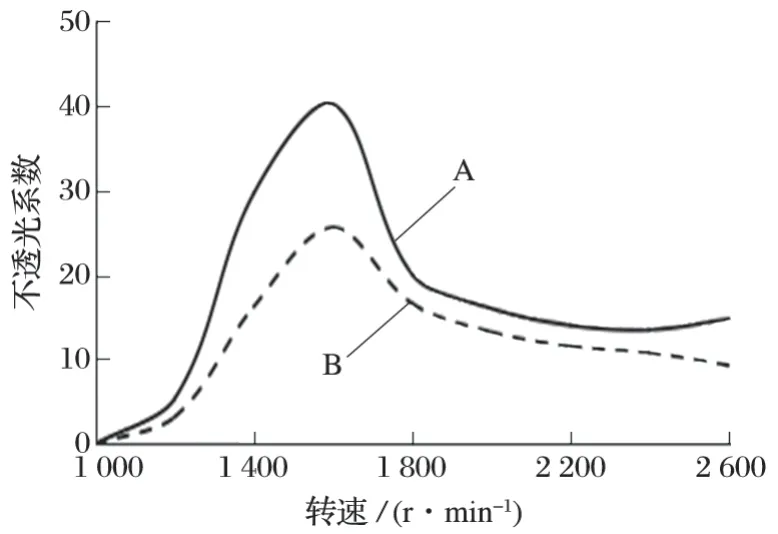

2.3 尾氣檢測

對發動機尾氣進行檢測試驗,試驗結果如圖 4 所示。由圖 4 可知:發動機 B 的不透光系數小,所冒黑煙質量濃度低,燃燒較為充分。發動機冒黑煙的原因有:燃油質量差,燃燒不充分,影響燃燒效率;空氣濾清器堵塞,使得進氣量不足,導致燃油燃燒不充分。

圖4 尾氣試驗結果Fig.4 Test results of tail gas

3 結論

引起發動機動力不足的原因有:燃燒室的密封性變差,吸排氣系統不暢通,使得燃燒室內氧氣不足,燃燒不完全;柴油發動機長期工作后,缸體等重要零部件出現了不同程度的磨損,零部件之間配合不緊密,使得發動機的實際輸出功率明顯減小;大修后柴油機的冷卻系統往往達不到使用要求,冷卻管路因生銹或積垢堵塞造成冷卻系統不流暢。

大修后 4 臺發動機的功效存在較大的差異,引起大修后功率損耗的最主要原因是惡劣工況使得零部件磨損,導致零部件之間的配合不緊密。引起發動機過熱、油耗增加的最主要原因是發動機內積蓄熱量過多。引起發動機冒黑煙現象的最主要原因是燃油質量差、空氣濾清器堵塞以及各缸供油不均勻。