位于水陸交界處的鎖口鋼管樁圍堰設計與施工

蔡曉男,張文淵

(中交三航局第二工程有限公司,上海 200122)

引 言

施工圍堰是在水域修建的臨時性圍護結構,其作用是防止水土進入建筑物的修建區域,以便在圍堰內進行施工。常見的施工圍堰包括:土石圍堰、鋼板樁圍堰、鋼套箱圍堰、鎖口鋼管樁圍堰、雙壁鋼圍堰等。其中,鎖口鋼管樁圍堰具有施工速度快、整體穩定性強、回收利用率高、平面布置靈活等優點,近年來在橋梁水下基礎工程中應用廣泛。

江蘇連鹽高速灌河大橋索塔承臺施工采用工字型鎖口鋼管樁圍堰,止水效果好,實現了堰內干施工條件[1]。大西客專晉陜黃河特大橋主墩深水基礎在綜合比選鋼板樁圍堰、雙壁鋼圍堰、鎖口鋼管樁圍堰三種技術方案后,提出采用方型鎖口鋼管樁圍堰以滿足施工便捷、安全、高效[2]。程金泉對近海水下基礎鋼管樁圍堰進行了有限元分析,提出圍堰迎風浪側應采用組合鋼管樁,并對打樁順序、合攏方式等施工技術進行說明[3]。吳亮秦等利用ANSYS建立有限元模型分析鎖口鋼管樁圍堰的受力性能,特別是分析封底混凝土對圍堰整體受力與抗浮的影響[4]。彭常青等從基礎理論方面系統論述軟土地基鋼管樁圍堰的計算指標與計算方法,盡可能減少經驗或半經驗的主觀設計與施工[5]。王寅峰等對武漢青山長江公路大橋南主墩鎖口鋼管樁圍堰進行結構設計,并利用Midas軟件分析圍堰整體及局部受力,結果表明各項指標滿足規范要求[6]。本文以湘潭楊梅洲大橋22#主墩為例,結合當地的水文地質條件,探究鎖口鋼管樁圍堰的設計、驗算、施工全過程,旨在為同類工程提供參考和借鑒。

1 工程概況

湘潭楊梅洲大橋全長2 129.04 m,主跨采用658 m雙塔混合梁斜拉橋,西邊跨210 m,東邊跨240 m,引橋采用55 m、30 m跨預應力混凝土連續箱梁。其中,河西側22#主塔位于水陸交界處總高度181 m,河東側23#主塔位于水域總高度184.68 m,主塔承臺為直徑36 m、厚8 m的圓形結構,基礎為24根直徑3 m的鉆孔灌注樁。

圖1 鎖口鋼管樁圍堰結構示意

22#主墩施工采用φ1 000鎖口鋼管樁圍堰(陰口φ159鋼管,陽口I22a工字鋼)作為圍護結構,圍堰直徑40 m,鋼管樁底高程10.0 m,頂高程36.0 m(當地持續洪水位35.5 m)。其中,第一道至第三道圍檁均為2H400×400,圍檁主支撐為φ1 000×10 mm,短支撐為φ609×10 mm,其余輔助斜撐為2[32b。鎖口鋼管樁圍堰布置見圖1。

3 受力計算

3.1 施工工況

22#主墩鎖口鋼管樁圍堰頂高程為36.0 m,計算頂高程為33.0 m,圍堰底高程為10.0 m,承臺底高程為19.0 m,坑底高程為18.0 m,具體施工工況如下:

工況一:拼裝第一層圍檁和內支撐后,基坑內開挖至27.0 m高程;

工況二:拼裝第二層圍檁和內支撐后,基坑內開挖至22.0 m高程;

工況三:拼裝第三層圍檁和內支撐后,基坑內開挖至18.0 m高程。

3.2 模型建立與加載

根據《建筑基坑支護技術規程》(JGJ 120-2012),擋土結構采用彈性支點法模擬,結構重要性系數取1.1,地面附加荷載取值20 kN/m,利用理正巖土計算各土層主動土壓力(其中砂性土水土分算,粘性土水土合算)。

根據鋼管樁圍堰的結構形式建立MIDAS整體模型,底部采用滑動絞支座,鎖口鋼管樁與土接觸部分均采用彈性連接,外側加載主動土壓力。加載整體模型如圖2。

圖2 22#主墩鋼圍堰計算結構模型

3.3 計算結果

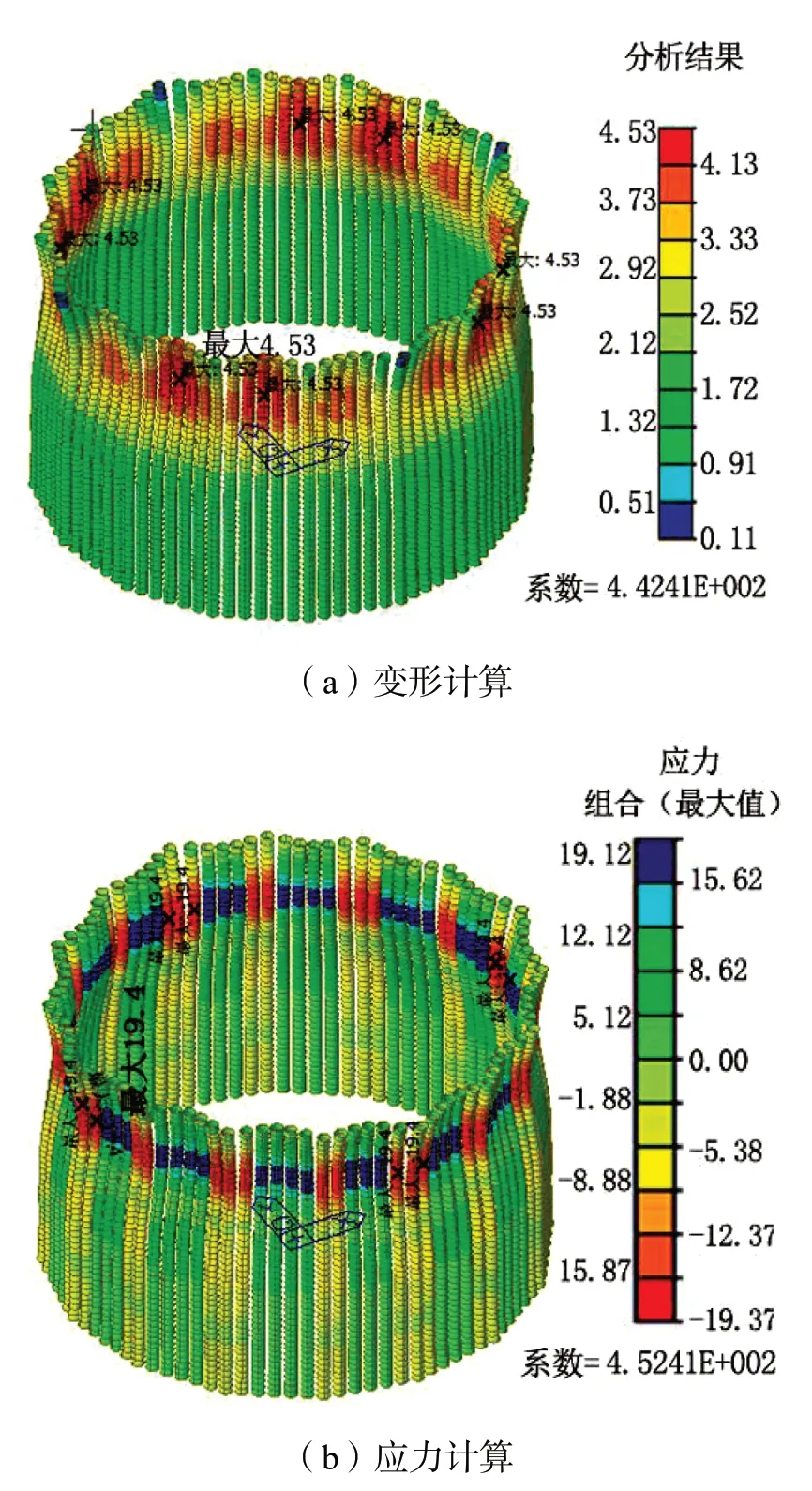

1)工況一:拼裝第一層圍檁和內支撐后,基坑內開挖至27.0 m高程。

鋼管樁最大變形、最大應力位于第一層圍檁主支撐支點位置,分別為4.53 mm和19.12 MPa(<[σ]=215 MPa),滿足要求。

圖3 鎖口鋼管樁驗算(工況一)

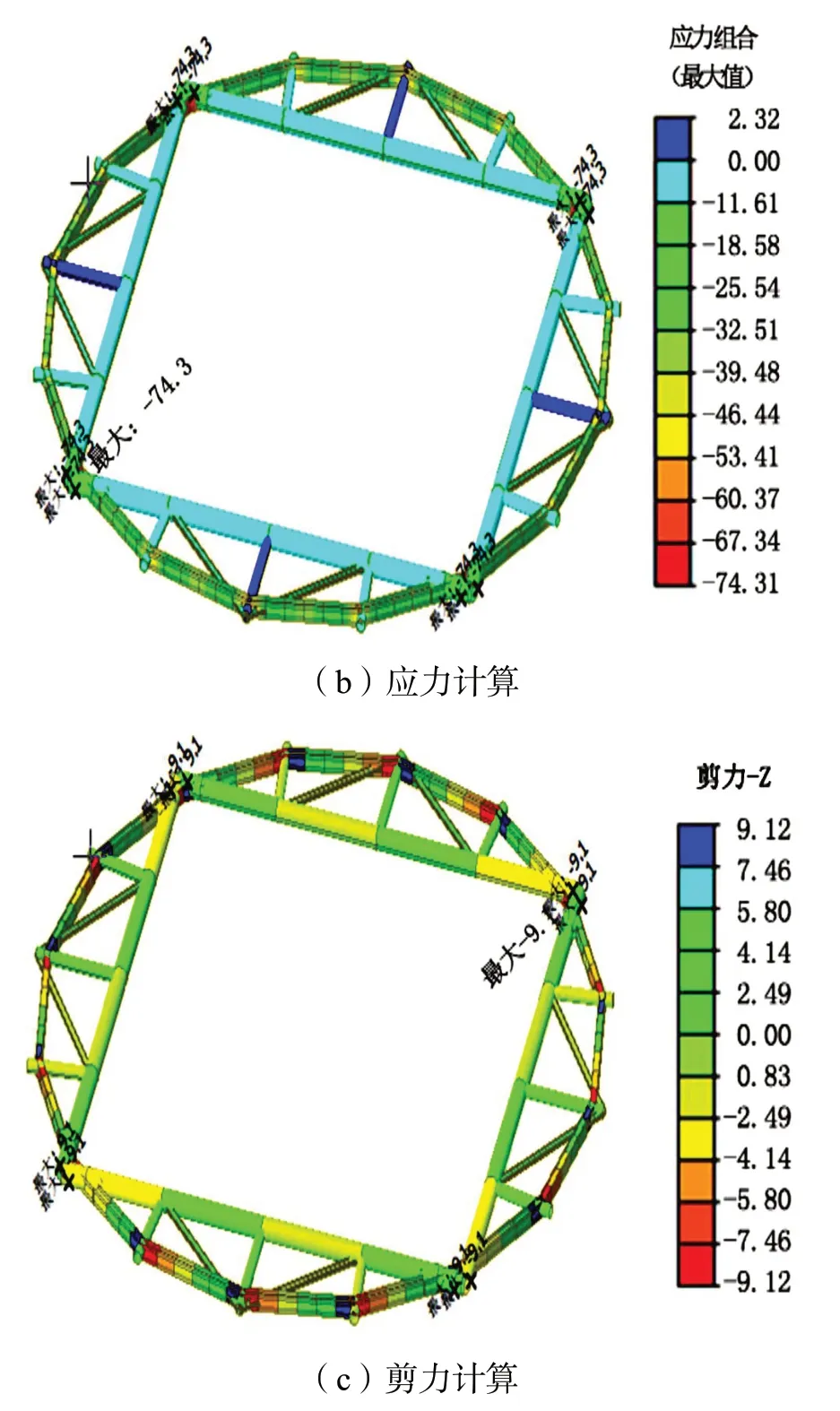

內支撐最大變形位于第一層圍檁短支撐圍檁位置,為3.96 mm(<[f]=2 626/400=6.565 mm);內支撐最大應力、最大剪力位于第一層圍檁主支撐支點位置,分別為74.3 MPa(<[σ]=215 MPa)和9.12 MPa(<[σ]=125 MPa),滿足要求。

圖4 內支撐驗算(工況一)

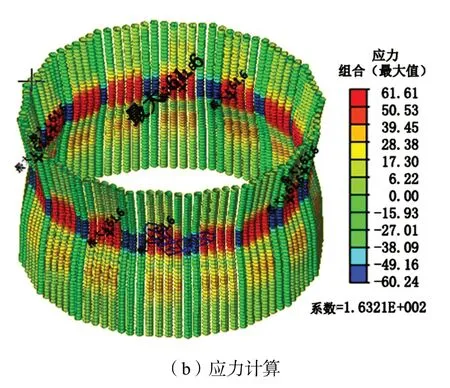

2)工況二:拼裝第二層圍檁和內支撐后,基坑內開挖至22.0 m高程。

鋼管樁最大變形、最大應力位于第二層圍檁主支撐支點位置,分別為12.56 mm和61.61 MPa(<[σ]=215 MPa),滿足要求。

圖5 鎖口鋼管樁驗算(工況二)

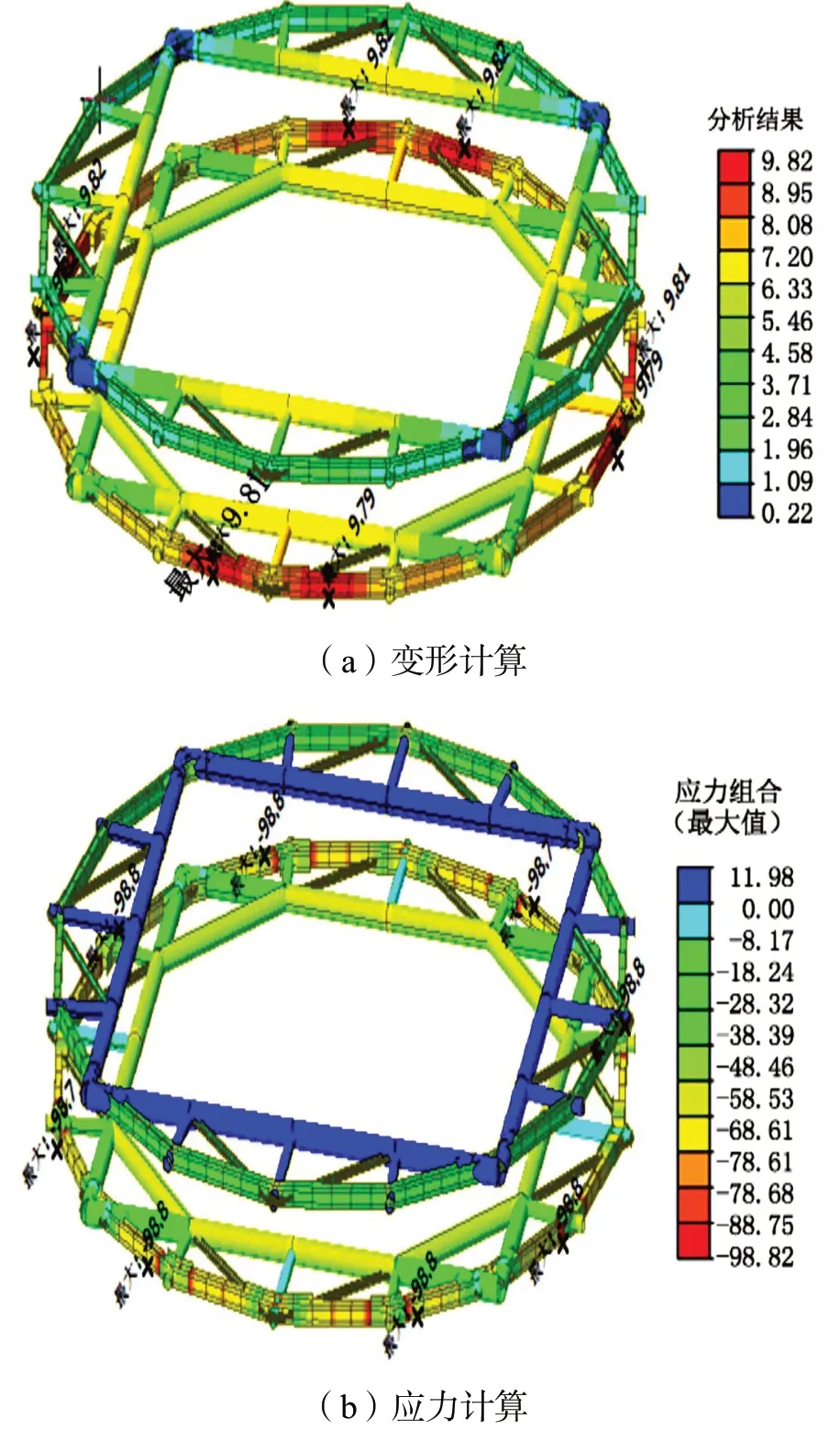

內支撐最大變形位于第二層圍檁短支撐圍檁位置,為9.82-7.20=2.62 mm(<[f]=2 626/400=6.565 mm);內支撐最大應力、最大剪力位于第二層圍檁主支撐支點位置,分別為98.8 MPa(<[σ]=215 MPa)和18.8 MPa(<[σ]=125 MPa),滿足要求。

圖6 內支撐驗算(工況二)

3)工況三:拼裝第三層圍檁和內支撐后,基坑內開挖至18.0 m高程。

鋼管樁最大變形、最大應力位于第三道圍檁主支撐節點位置,分別為23.58 mm和117.1 MPa(<[σ]=215 MPa),滿足要求。

圖7 鎖口鋼管樁驗算(工況三)

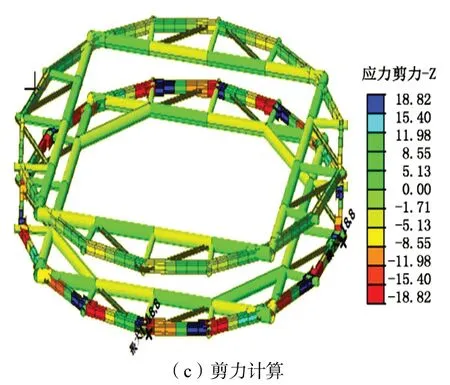

內支撐最大變形位于第三層圍檁短支撐圍檁位置為4.05 mm(<[f]=2 626/400=5.565 mm);內支撐最大應力位于第三層圍檁短支撐圍檁位置為189.9 MPa(<[σ]=215 MPa);最大剪力位于第三層圍檁主支撐節點位置為36.7 MPa(<[σ]=125 MPa);滿足要求。

圖8 內支撐驗算(工況三)

4 鎖口鋼管樁施工

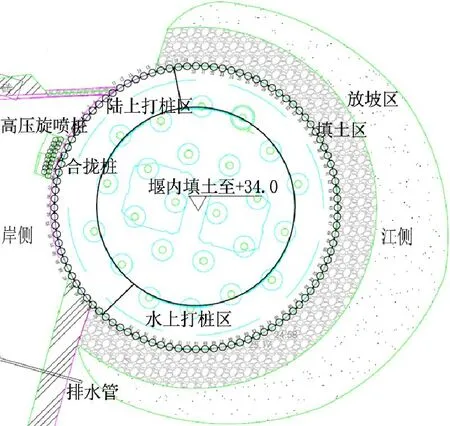

根據施工現場的水陸區位,鎖口鋼管樁施工分為水上打樁區和陸上打樁區,如圖9所示,水上打樁64根,陸上打樁36根,累計100根。

圖9 施工現場平面布置

水上打樁采用100 t起重船搭配APE200-6振動錘,利用導向架順圓弧單向逐根打設,直至水域鎖口鋼管樁全部打完。陸上打樁采用120 t履帶吊搭配APE200-6振動錘,順圓弧對向逐根打設,最后十根樁應根據樁位偏差及時調整,保證順利閉合。并且在閉合樁位施作兩排高壓旋噴樁,樁徑800 mm,樁中心間距600 mm,樁頂高程33 m,樁底高程10 m,樁長23 m,共計19根。

圖10 22#索塔圍堰施工BIM模擬

4.1 施工中存在的問題

依據上述方案進行施工遇到如下問題:

1)地質條件復雜,圓礫層平均厚度8 m,施工工效慢,局部沉樁困難;

2)施工區域為飲用水一級保護區和野鯉國家級水產種質資源保護區,環保要求高,鎖口處禁止使用混合物油膏,沉樁阻力大。

3)鎖口鋼管樁設計待優化,陰陽鎖口對接不方便。

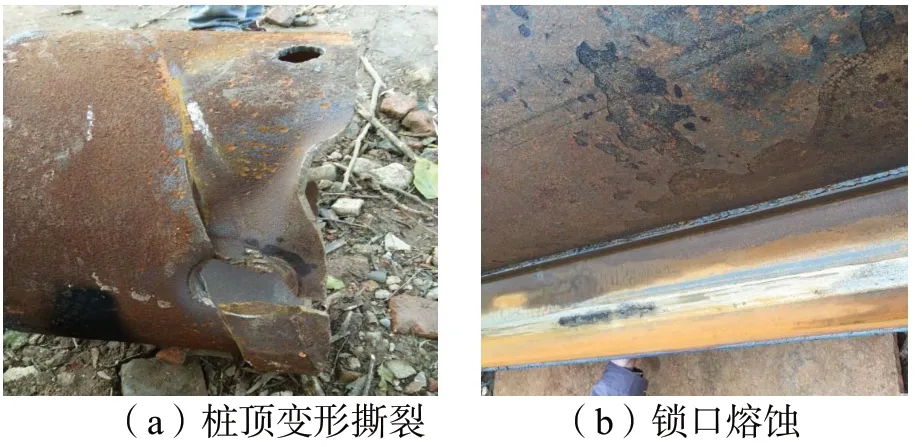

受深厚圓礫層的影響,鋼管樁沉樁困難,出現樁頂變形、撕裂、斷裂等情況。由于禁止使用混合物油膏,陽口I22a工字鋼因摩阻力過大出現熔蝕、撕裂等情況,如圖11所示。施工初期,鎖口鋼管樁的施工工效平均為1根/天,沉樁過程預計需要100天,不滿足節點工期要求。

圖11 鎖口鋼管樁施工損壞現象

4.2 解決方案

針對上述問題,施工單位提出如下應對措施:

1)在鎖口鋼管樁內外側分別設置1道高壓水管,管徑32 mm,出水壓力控制在4 MPa。同時,為防止沉樁過程中水管堵塞,端部做90°轉角,并焊接保護鋼板。施工時,依靠高壓水的樁周沖刷作用,加快沉樁速度。同時,在樁頂40 cm處進行局部加強,防止樁頂變形。

2)在鎖口處采用噴淋措施,降低沉樁摩阻力。

3)優化陰陽鎖口設計,陰口φ159鋼管做45°坡腳,端頭封堵;陽口I22a工字鋼做45°坡腳。并且為方便對接,在陰口處做V形切口。

圖12 22#主墩鎖口鋼管樁圍堰施工現場

4.3 效果檢查

采取上述優化措施后,沉樁工效顯著提高。平均每天沉樁4~7根,理論作業時間25天,節約工期75天。同時,經濟效益凸顯,節約機械設備費94萬元,節約人工費10.9萬元,累計節約費用104.9萬元。

5 結 語

論文根據湘江楊梅洲大橋22#主墩的區位特征和土質參數,設計鎖口鋼管樁圍堰以滿足橋墩承臺的施工要求。圍堰直徑40 m,頂高程36.0 m,底高程10.0 m,圍護結構采用φ1 000鎖口鋼管樁并設三道內支撐。在此基礎上,利用理正巖土和Midas Civil分析鎖口鋼管樁圍堰與周邊土體的相互作用,計算結果滿足規范要求。最后,結合現場施工條件,說明沉樁過程中遇到的問題、采取的措施。結果表明:工藝優化后,沉樁效率提高4~7倍,縮短理論工期75天,節約施工成本104.9萬元。綜上所述,論文對水陸交界處鎖口鋼管樁圍堰的設計、驗算、施工提供了整套解決方案,對類似工程的實施具有一定的借鑒參考價值。