基于多通道聲發射檢測系統的管道氣體泄漏位置定位方法研究

徐 源,邢蘭昌,張樹立

(中國石油大學(華東)控制科學與工程學院,山東 青島 266580)

0 引言

氣體運輸管道由于材料質量低下、老化未及時維修、化學腐蝕、人為破壞等原因常常會引起氣體泄漏[1],對社會造成巨大的安全隱患和經濟損失。為避免氣體泄漏所帶來的危害,需要對氣體運輸管道進行實時泄漏檢測。對于地下管道氣體發生泄漏時的情況,需要通過大規模挖掘作業找出具體泄漏位置,耗費大量的時間、人力和物力[2]。基于聲發射檢測原理的管道氣體泄漏檢測技術的優勢在于:聲發射檢測能夠進行實時動態檢測,對突發型和連續型泄漏信號都具有良好的響應[3];聲發射信號攜帶大量與泄漏源相關的信息,如大小、位置,能夠對泄漏量大小進行量化,且基于一定算法能夠對泄漏位置進行精確定位。

國內外學者開展了相關的研究工作,如楊哲[4]進行了燃氣管道泄漏聲發射信號研究;H.Y.Sim等[5]進行了基于聲發射技術的壓縮機氣門泄漏損失研究;鄭旭[6]探討了聲發射技術在管道泄漏中運用的方案;李帥永等[7]研究了管道泄漏聲發射時頻定位技術;汪文有[8]對聲發射技術在實際管道泄漏檢測中的應用策略進行了論述。現有研究所采用的聲發射檢測系統多為商用系統,雖然功能完備、性能優越,但是存在檢測系統體積龐大、成本高、可擴展性低,應用領域受到了極大的限制。

本文將自主研發的基于虛擬儀器技術的四通道聲發射檢測系統應用于管道氣體泄漏檢測中,通過對泄漏信號進行分析與處理,利用所提出的定位算法實現了對泄漏位置的準確定位。

1 多通道聲發射檢測系統

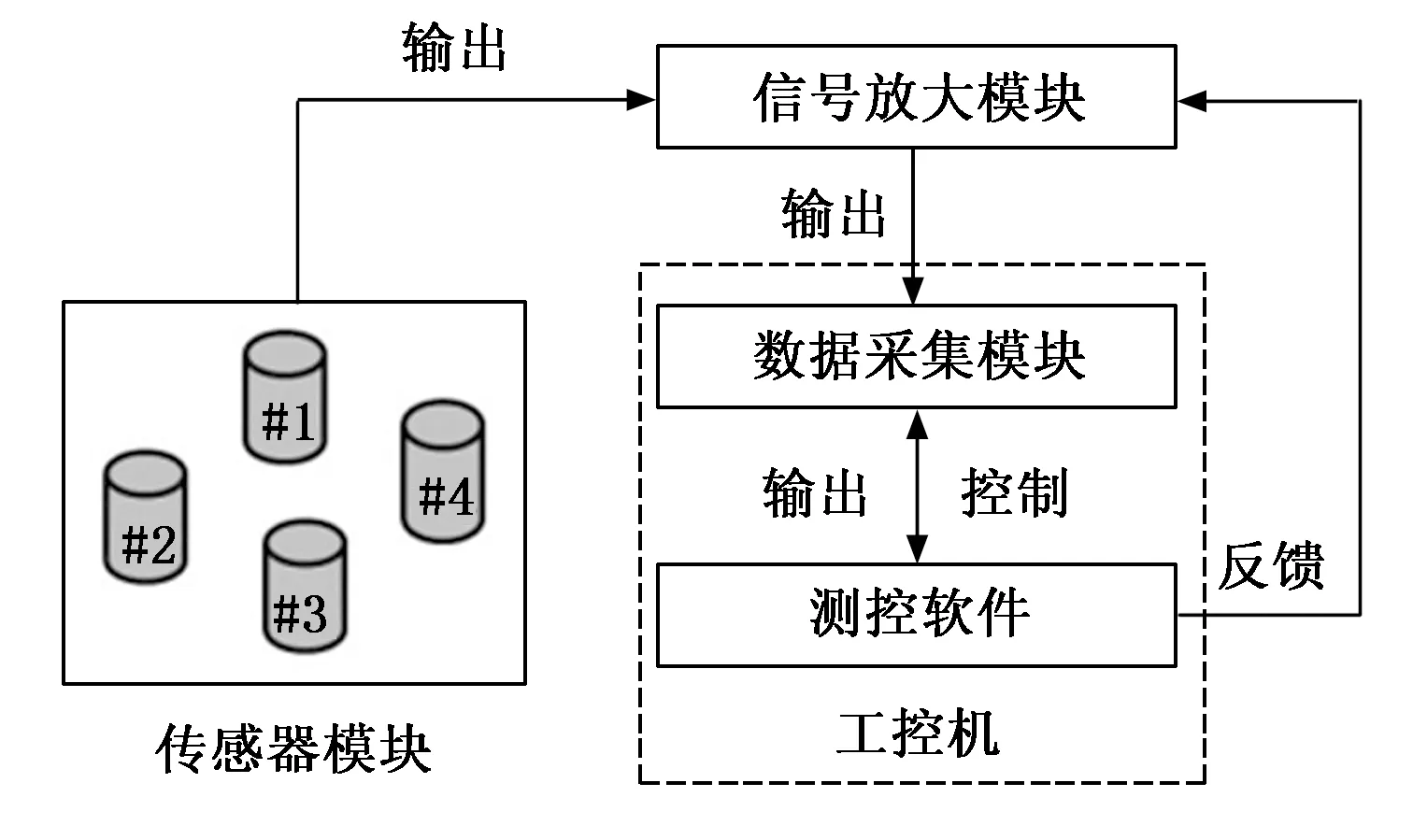

自主研發的多通道聲發射檢測系統能夠實現四通道聲發射信號的同步實時采集,通過開展斷鉛實驗驗證了系統的可用性,對斷鉛信號分析與處理,完成對斷鉛點的定位,系統的定位精度滿足國家及行業標準。系統結構如圖1所示,主要由傳感器模塊、信號放大模塊、數據采集模塊和測控軟件等構成。

圖1 多通道聲發射檢測系統結構組成圖

傳感器模塊實現對原始聲發射信號的獲取并轉換成電信號輸出到下一級,所選用傳感器為PXR15高靈敏度諧振式聲發射傳感器,諧振頻率150 kHz,其10 dB帶寬為100~400 kHz,靈敏度可達67 dB,工作溫度范圍-20~+70 ℃。傳感器陣列的排布方式和安裝位置根據被測對象的形狀和大小來確定。

信號放大模塊的功能是放大微弱聲發射信號和抑制噪聲,從而提高信噪比。本系統采用雙端輸入、增益可調的PXPA6型放大器,提供可自由選擇的20 dB、40 dB、60 dB三種增益,其工作頻率范圍為4~3.4 MHz,能夠在-30~+70℃范圍內正常工作。

數據采集模塊實現對放大后聲發射信號的采集,本系統采用PCIE-1840通用高速數據采集卡實現對四通道聲發射信號的同步采集,采樣頻率可高達125 MS/s,具有16位A/D轉換分辨率,輸入電平范圍可在±10 V,±5 V,±2 V,±1 V,±0.2 V,±0.1 V中選擇,數據采集卡的采樣模式、采樣頻率和長度等參數通過測控軟件進行配置。

聲發射檢測系統的測控軟件基于LabVIEW平臺自主開發,采用模塊化和數據流思想[9],實現對數據采集過程的控制和數據處理、顯示及保存功能。軟件部分可根據實驗條件、被測對象和信號特點進行二次開發。

2 泄漏管道設計與實驗步驟

2.1 泄漏管道設計

實際輸氣管網錯綜復雜,考慮到實驗室現有條件和成本問題,本文設計加工了密閉的、但開有注氣孔和泄漏孔的一段鋼管作為模擬氣體泄漏的管道,如圖2所示。

圖2 模擬氣體泄漏裝置圖

泄漏管段材質為鋼,兩端密封,長60 cm,外徑6 cm,壁厚2 mm;管壁上設計有注氣孔與泄漏孔,泄漏孔處裝有閥門,注氣孔距離右邊界5 cm且與泄漏孔沿管壁共線;采用普通注氣筒配合氣嘴對管段進行注氣,注氣筒能夠實時顯示注氣孔處壓力,在確保安全的情況下使注入充足的氣體量。

2.2 實驗步驟

2.2.1 沿管壁聲波傳播速度測量

在開展管道泄漏實驗前需要測量聲波沿管壁的傳播速度。對4個聲發射傳感器進行編號:#1、#2、#3、#4。其中,#2用作接收傳感器直接與數據采集卡相連接,#1用作發射傳感器與超聲波脈沖發生接收器DPR300的發射端口連接,將兩個傳感器沿管道軸線方向固定安裝于同一直線,間距18 cm。為保證聲耦合效果則在傳感器匹配層與管壁之間涂抹黃油。配置DPR300的工作模式為脈沖發射模式,設置激勵電壓100 V。將DPR300的外部觸發端口與數據采集卡的外部觸發接口相連接,配置采集卡觸發采樣模式為外部觸發采樣,設置觸發電平閾值為±5 V,采樣頻率為100 MHz,采樣點數為10 k。

2.2.2 模擬管道泄漏信號測量

將聲發射傳感器固定安裝在管壁上,注氣完成后打開泄漏孔位置處的泄漏閥門,泄漏孔處壓力會驟降[10],產生的聲波信號沿著管壁傳播。

如圖2所示,以泄漏點位置為坐標零點建立三維坐標系,將#1與#2傳感器正對安裝在管壁上,#3與#4傳感器正對安裝在管壁上,保持#1、#2連線與#3、#4連線垂直,保證四個傳感器安裝位置不共面,傳感器匹配層與管壁接觸面上涂抹黃油作耦合劑并用絕緣膠帶將其固定。

由于泄漏點在管段上位置已經固定無法移動,所以實驗中采用改變傳感器位置的方式來模擬泄漏點位置的變化,實驗中改變了3次傳感器陣列在管壁上的位置坐標并分別開展泄漏檢測實驗,傳感器坐標位置列于表1中,3種傳感器陣列中最大傳感器間距分別為25.4 cm、33.3 cm和30.3 cm。

表1 三次實驗中各傳感器位置坐標

將#1、#2、#3、#4傳感器分別與采集卡的0、1、2、3通道相連,配置采集卡的觸發采樣模式為內部觸發采樣,設置采樣頻率1 MHz,采樣點數800 k,啟動軟件,初始化完成以后開始采集數據,然后用注氣筒對實驗管段進行注氣(注氣過程中保持實驗裝置穩定,防止外界振動等因素干擾檢測過程),注氣筒壓力表盤顯示值為1.2 MPa時停止注氣,此時打開閥門,控制閥門開度在50%左右,對氣體泄漏信號進行采集,通過測控軟件的界面觀察信號并保存原始信號。后期通過對多通道泄漏信號進行分析和處理,基于信號首波時間差和定位算法實現對泄漏位置的三維空間點定位。

3 泄漏信號處理方法

3.1 泄漏信號去噪

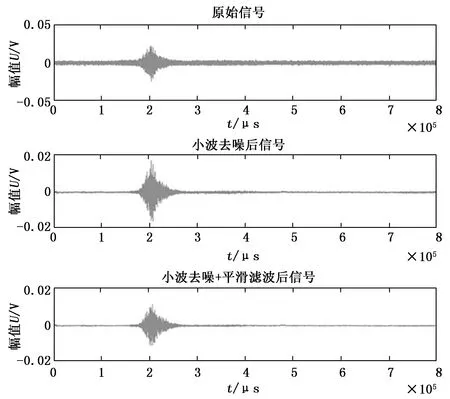

在未發生泄漏時,系統所采集到的信號為背景噪聲,表現為高頻特性[11],鋼質管道氣體泄漏信號的頻率主要集中在2~12 kHz[12];如圖3原始泄漏信號時域圖中所示,噪聲遍歷整個信號時段。本文采用小波閾值去噪方法對泄露信號進行處理以達到抑制噪聲的目的。小波閾值去噪的過程[13-14]如下:1)信號分解:選定合適的小波基,確定分解層數,對信號進行小波包分解;2)閾值設定:設定每一層系數的閾值,然后對細節系數作用軟閾值處理;3)信號重建:對降噪后的系數用小波包進行信號的重構。

選擇不同的小波基和分解層數會產生不同的處理結果,首先使用不同的小波基和分解層數對信號進行處理,然后對比分析處理效果來確定最佳方案。評價去噪效果所依據的指標主要有信號光滑性、去噪后信號的均方差、信噪比等參數[15]。針對本文實驗所獲取的管道泄漏信號,對比發現采用Haar小波對泄漏信號進行5層分解能夠有效地抑制高頻噪聲。為進一步提高信號的平滑程度和濾除噪聲,對經過小波去噪處理后的信號進行平滑濾波處理[16],綜合考慮平滑處理的效果和信息損失程度,設置采樣步長為0.1 k時效果最佳,原始信號和處理后信號的對比如圖3所示。

圖3 信號處理效果對比圖

3.2 信號時間差求取

管道泄漏產生的聲發射信號在時域上不可分離[17],為此本文基于信號時間差設計泄漏孔的三維空間定位算法。針對泄漏所產生的連續型聲發射信號,采用互相關分析法[18]求取兩個聲發射傳感器測得泄漏信號的時間差值,其基本原理是:設兩個聲發射傳感器#1、#2在同一時段內在相同采樣頻率f和采樣點數N條件下獲取的信號分別為x1和x2,對兩信號作互相關,互相關函數的峰值點所對應橫坐標即為兩傳感器檢測到的同一泄漏信號相差的數據點數[19],根據采樣頻率將點數轉換為兩信號的時間差。

本文選取#1與#2、#2與#3、#3與#4傳感器在三種傳感器陣列下獲得的泄漏信號進行分析,得到各傳感器檢測到同一泄漏信號的時間差列于表2。

表2 延遲時間表

4 實驗結果分析與討論

4.1 聲速測量結果分析

聲速測量實驗中采集到的信號受噪聲影響較大,為清楚判別首波時刻則需要對原始信號進行去噪處理。圖4給出了#2傳感器接收到的信號經過去噪處理后所得到的典型波形。

圖4 #2傳感器接收信號圖

經過標定得到#1和#2探頭對之間的固有延遲時間為2.27 μs,信號首波到達時刻為38.61 μs,最終得到聲波在管壁實際傳播時間為36.34 μs,結合兩傳感器之間聲波的傳輸距離則可計算出聲波沿管壁的傳播速度為4 953 m/s。

4.2 泄漏點定位結果分析

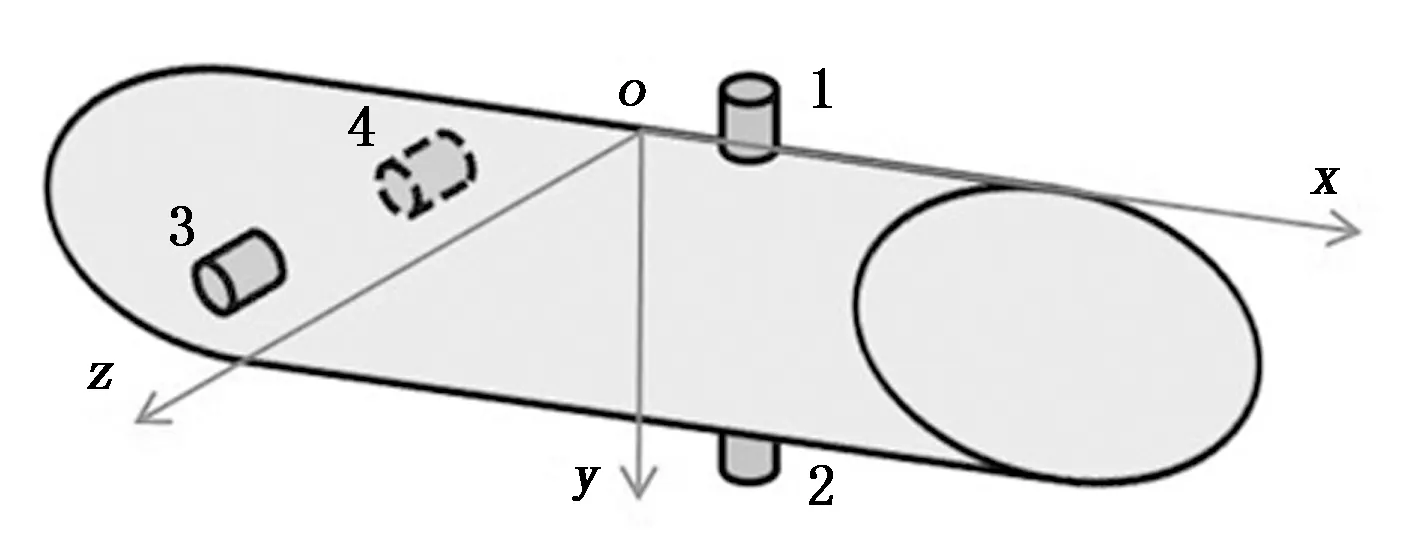

基于時間差的管道泄漏孔三維定位模型如圖5所示,以泄漏點為原點建立空間直角坐標系如圖所示。假定管壁表面平整且材質均勻,則泄漏點到傳感器之間聲波的最短傳播路徑為將管道沿軸向展開后泄漏點與聲發射傳感器之間的線段。式(1)給出了傳感器與泄漏孔之間距離的計算方法,式(2)給出了管壁在所建立坐標系下的空間方程,泄漏孔定位算法如式(3)所示。

圖5 泄漏孔定位模型

(1)

式(1)中,d1、d2、d3、d4分別表示#1、#2、#3、#4傳感器與泄漏孔之間的聲波最短傳播距離,(x1,y1,z1)、(x2,y2,z2)、(x3,y3,z3)和(x4,y4,z4)分別表示4個傳感器和泄漏孔的空間坐標,r表示泄漏管道的半徑。

y2+z2=r2,-30≤x≤30

(2)

(3)

式(3)中,V表示聲波沿管壁的傳播速度,t12、t23、t34分別表示#1與#2、#2與#3、#3與#4傳感器接收到同一泄漏信號的首波到達時間差。

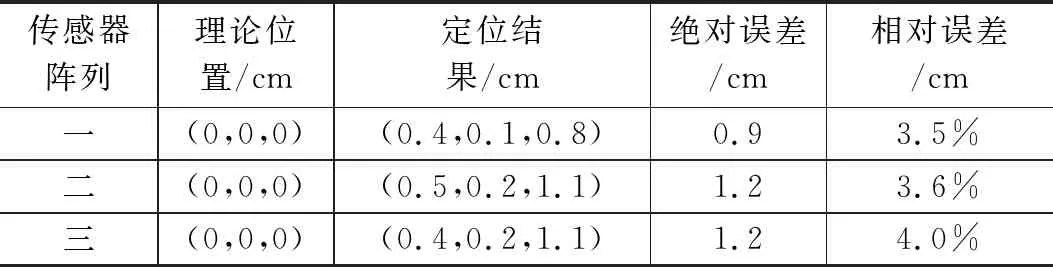

利用上述泄漏孔與傳感器之間距離公式、管壁空間方程、管道泄漏孔定位算法,結合通過信號處理得到的各傳感器對之間的首波時間可以計算得到3種傳感器陣列下泄漏孔的空間坐標。表3列出了泄漏孔的空間坐標、實際泄漏孔坐標以及定位誤差。其中相對誤差通過定位絕對誤差與各傳感器陣列中最大傳感器間距的比值計算得到。

表3 泄漏孔定位結果

4.3 討論

表3的實驗結果表明,泄漏孔的定位結果相對誤差最大為4.0%。行業標準JB/T 10764-2007[20]和國家標準GB/T 33643-2017[21]規定聲發射檢測系統的定位誤差不應超過最大傳感器間距的5.0%,可見該系統對泄漏位置的定位精度滿足行業標準和國家標準的要求。

為了進一步提高系統的定位精度,對誤差產生原因進行分析如下:

1)采樣頻率。聲發射信號的采樣頻率決定了系統的時間分辨率,由此也決定了定位結果的分辨率,適當提高信號采樣頻率能夠提高系統定位的分辨率。

2)管道材質。實驗中所采用的泄漏管段材質不均勻以及表面不平整,會導致聲波在管壁中傳輸時速度為非恒定值,而且造成聲波的最短傳播路徑發生變化;

3)管道壁厚。所設計和加工的模擬氣體泄漏管道壁厚2 mm,定位算法忽略了該因素對聲波的傳播路徑的影響。

4)傳感器端面與管壁壁面接觸面積。形狀的差別導致聲發射傳感器端面與管壁壁面無法完全契合,安裝傳感器時不可避免產生空隙,導致接收的信號與實際信號之間存在誤差。傳感器端面直徑與管道外徑之比越小時,傳感器與管壁的接觸面積相對于傳感器端面面積的比例越大,接收到的信號越接近真實信號。

5 結束語

設計開發了基于四通道聲發射檢測系統的管道氣體泄漏模擬實驗裝置,在測定聲波沿管壁傳播速度基礎上開展了管道氣體泄漏檢測實驗。首先利用小波去噪和滑動平均濾波方法對泄漏信號進行了處理,然后利用互相關算法求取了各傳感器之間的延遲時間,進而基于時間差提出了泄漏孔的定位算法。實驗結果表明,泄漏孔的定位結果相對誤差最大為4.0%,該系統對泄漏位置的定位精度滿足行業標準和國家標準的要求。

為了進一步提高基于聲發射檢測原理的管道氣體泄漏位置定位的準確度,需要考慮從聲發射信號的采樣頻率、管道材質、管道壁厚和傳感器端面面積等方面進行優化設計。