二次成型對橡膠顆粒瀝青混合料試件壓實特性的影響

李章珍 竇偉朋 樊旭英 杜毓成 許錦鵬

(河北建筑工程學院,河北 張家口 075000)

0 引 言

廢舊輪胎處理問題是新世紀各國都面臨的重大問題,將廢舊輪胎破碎成橡膠顆粒摻入瀝青混合料中成為處理廢舊輪胎的新途徑[1-2].由此而形成的橡膠顆粒瀝青混合料較普通瀝青混合料有很大的差別,主要體現(xiàn)在相比石料而言橡膠顆粒的高彈特性,它的存在改變了混合料內(nèi)部的接觸狀況,使原來的石-石接觸狀況變成石-橡膠-石接觸狀況,這樣使得橡膠顆粒瀝青混合料的成型變得比普通瀝青混合料更加困難[3].

目前,將廢舊輪胎應用于道路工程主要有兩種方式:一種是將一定細度的橡膠粉與基質(zhì)瀝青一同攪拌生產(chǎn)出橡膠瀝青用于路面鋪筑或?qū)⑾鹉z粉作為改性劑直接摻于瀝青混合料中;另一種是將廢舊輪胎破碎成具有一定形狀和粒徑的顆粒,用其代替部分細集料,以骨料的形式直接摻于瀝青混合料中鋪筑路面[4-5].對于把橡膠粉作為改性劑來改性瀝青而制成的橡膠瀝青及其混合料的研究已經(jīng)趨于成熟,但是關(guān)于利用橡膠顆粒代替部分集料的橡膠顆粒瀝青混合料的研究卻相對較少.

1 試驗簡介

1.1 試驗材料

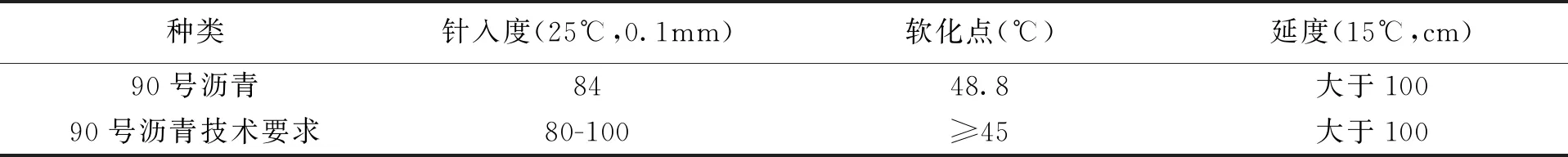

試驗所采用的瀝青為東海90號A級道路石油瀝青,各項技術(shù)指標見表1.

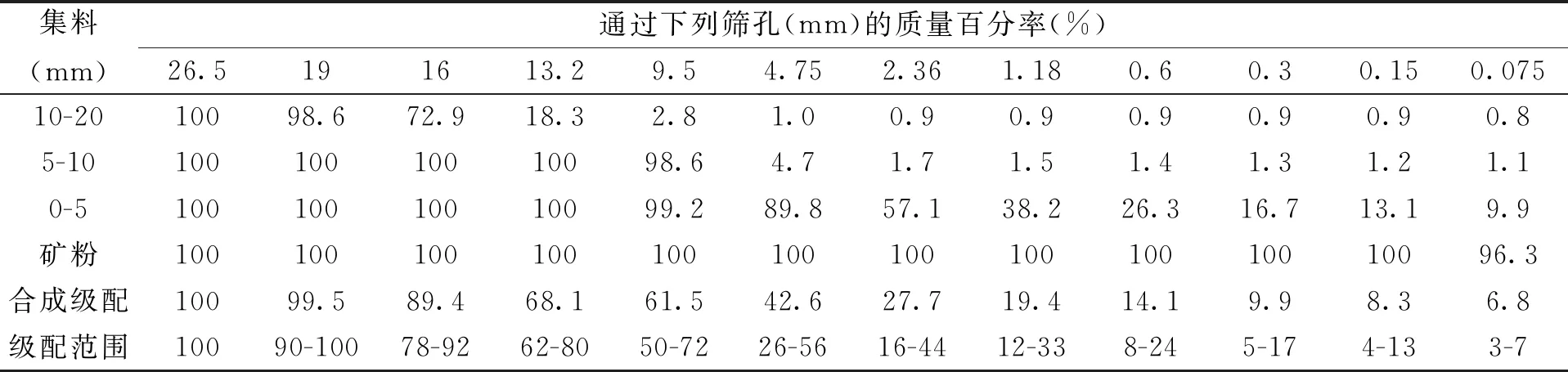

混合料所用粗細集料為堅硬無風化的石灰?guī)r集料,包括10~20mm、5~10mm、0~5mm三擋料;礦粉為石灰?guī)r礦粉.礦料級配范圍參照《公路瀝青路面施工技術(shù)規(guī)范》中的密級配瀝青混凝土AC-20級配范圍,各檔料篩分結(jié)果及級配范圍見表2.

采用由廢舊貨車輪胎在常溫機械剪切方法生產(chǎn)的橡膠顆粒,顆粒粒徑選擇2.36mm~4.75mm.

表1-1 瀝青技術(shù)性能

表1-2 各擋礦料級配及合成礦料級配

1.2 試驗方法

由于橡膠顆粒的密度與礦料的密度相差較大,橡膠顆粒的密度約為1.15 g/cm3,而礦料的密度在2.5-3.0 g/cm3,如果直接采用等質(zhì)量替換的方法,一定會使混合料原有級配破壞,造成級配不良的現(xiàn)象,所以替換方式應采用等體積替換的方法.具體置換方法先根據(jù)橡膠顆粒摻量按式(1-1)計算需要添加的橡膠顆粒的質(zhì)量,然后再根據(jù)式(1-2)計算被置換的某一檔集料的質(zhì)量[6].根據(jù)計算結(jié)果按照不同的橡膠顆粒摻量、不同的擊實功成型馬歇爾試件,擊實成型后立刻測量試件的高度h1,在室溫下放置不少于12小時后脫模測量試件的高度h2,然后計算馬歇爾試件的回彈率.

式中:X—需要添加的橡膠顆粒質(zhì)量(g)

ρ集料—被置換集料的密度(g/cm3)

ρ橡膠—橡膠顆粒的密度(g/cm3)

A—橡膠顆粒摻量(%)

Y—被置換掉的集料質(zhì)量(g)

M—原礦質(zhì)混合料總質(zhì)量(g)

2 試驗結(jié)果分析

根據(jù)式子1-1、1-2替換礦質(zhì)混合料中的細集料用拌合機拌和橡膠顆粒瀝青混合料(投料順序:集料—橡膠顆粒—瀝青—礦粉),為使橡膠顆粒均勻分散于混合料中,先將集料與橡膠顆粒在拌和鍋攪拌30s,再加瀝青與礦粉分別攪拌90s;拌和完成后用馬歇爾擊實儀成型馬歇爾試件,計算馬歇爾試件的回彈率和空隙率,根據(jù)試驗結(jié)果研究不同橡膠顆粒摻量和不同成型工藝下試件的回彈率和空隙率的變化規(guī)律.

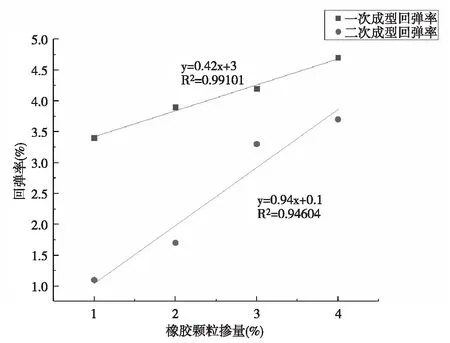

2.1 成型方式和橡膠顆粒摻量對瀝青混合料馬歇爾試件回彈率的影響

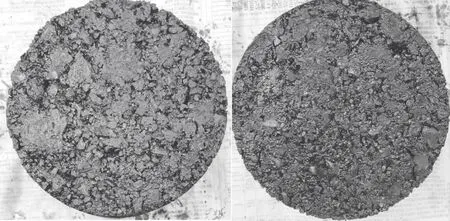

由于橡膠顆粒的高彈特性,會使得橡膠顆粒瀝青混合料在成型后發(fā)生明顯的回彈現(xiàn)象,這種現(xiàn)象使得試驗過程中不好控制制作的馬歇爾試件的高度,也不利于現(xiàn)實工程中對面層攤鋪厚度的控制,所以研究橡膠顆粒瀝青混合料的回彈率很有必要.本文選取AC-20級配,瀝青用量一定(按照普通瀝青混合料下5%油石比的瀝青用量),分別對橡膠顆粒摻量為1%、2%、3%、4%的混合料進行試驗,試驗采用一次成型和二次成型兩種方法制作馬歇爾試件,一次成型制作方法同普通瀝青混合料馬歇爾試件的制作方法,二次成型是在一次成型后待試件溫度冷卻到80℃左右時,再用馬歇爾擊實儀正反面擊實50次.通過試驗發(fā)現(xiàn),隨著橡膠顆粒的加入,所制作的馬歇爾試件的表面相比普通瀝青混合料馬歇爾試件的表面更加粗糙;通過成型方式發(fā)現(xiàn)二次成型的馬歇爾試件較一次成型的馬歇爾試件表面看著更加平整,如圖1所示.橡膠顆粒瀝青混合料回彈率試驗結(jié)果如圖2所示.

圖1 橡膠顆粒馬歇爾試件(左邊為一次成型,右邊為二次成型)

圖2 成型方式和橡膠顆粒摻量對瀝青混合料回彈率的影響

從圖2可以看出:①不管是一次成型還是二次成型,隨著橡膠顆粒摻量的增加,橡膠顆粒瀝青混合料馬歇爾試件的回彈率也隨之增加,兩者呈線性關(guān)系.②當橡膠顆粒摻量在1%和2%時二次成型可以有效的控制橡膠顆粒瀝青混合料馬歇爾試件的回彈率;當橡膠顆粒摻量在3%和4%時,成型方式對橡膠顆粒瀝青混合料馬歇爾試件的回彈率的影響明顯減弱.根據(jù)圖2得出的結(jié)論我們可以初步確定在該工藝下橡膠顆粒的最佳摻量在2%以內(nèi),超過2%后制作試件的回彈率過高,不利于后期試驗進行也不利于實際工程中的應用.

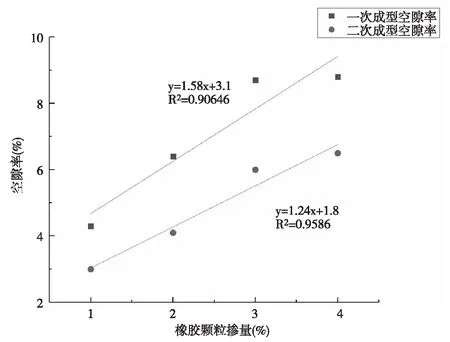

2.2 成型方式和橡膠顆粒摻量對瀝青混合料馬歇爾試件空隙率的影響

瀝青混合料中由于有橡膠顆粒的存在,橡膠顆粒的彈性特征會使混合料在成型過程中會出現(xiàn)難以壓實的現(xiàn)象,而瀝青混合料試件的空隙率是指壓實瀝青混合料內(nèi)礦料及瀝青以外的空隙,所以橡膠顆粒的摻加勢必會影響瀝青混合料試件的空隙率.也可以從側(cè)面說明空隙率的大小可以表征瀝青混合料的壓實效果.橡膠顆粒摻量和成型方式對瀝青混合料試件空隙率的影響試驗結(jié)果如圖3所示.

圖3 成型方式和橡膠顆粒摻量對瀝青混合料試件空隙率的影響

從圖3可以看出:橡膠顆粒瀝青混合料試件的空隙率隨著橡膠顆粒摻量的增加而增加,而且可以看出二次成型可以減小混合料試件的空隙率;在二次成型下,當橡膠顆粒摻量達到3%時,馬歇爾試件的空隙率明顯增加,超出規(guī)范要求的對普通瀝青混合料馬歇爾試件空隙率的適用范圍(3%-5%),所以橡膠顆粒的摻量應控制在2%左右.

3 結(jié) 論

通過對AC-20橡膠顆粒瀝青混合料馬歇爾試件壓實特性的試驗研究,得出以下結(jié)論:

(1)隨著橡膠顆粒摻量的增加,橡膠顆粒瀝青混合料馬歇爾試件的回彈率和空隙率也隨之增加,基本成線性增長.

(2)由圖2和圖3可以看出,二次成型工藝更有利于橡膠顆粒瀝青混合料試件制作,使之所制作的試件更加密實,而瀝青混合料的密實程度將直接影響到試件的強度,在相同條件下,密實程度好的材料具有較高的強度,反之則較低.

(3)通過對不同橡膠顆粒摻量、不同成型工藝瀝青混合料馬歇爾試件壓實特性的比較,發(fā)現(xiàn)橡膠顆粒的摻量不宜過大,不然會造成成型后試件回彈率過高和空隙率過大的現(xiàn)象,最大摻量不應超過集料質(zhì)量的2%.