大型柴油發電機組專用吊具設計

(中國船舶重工集團公司第七一一研究所,上海 200090)

目前,由于柴油發電機組都經過整機臺架試驗后出廠,普遍采用整裝法吊運安裝。為了保證柴機油組的安全快速吊運,機組吊裝均需使用特制吊具。特制吊具應根據柴油發電機組的幾何尺寸、重量、重心位置等特性進行設計,能夠合理分配各吊點的受力,保證柴油發電機組的平穩起吊,不使柴油發電機組發生過大變形,保證柴油發電機組的裝配精度。考慮到柴油發電機組可能會經歷有多次試驗和維修,需要反復使用吊具進行吊運。吊具設計的合理與否,以及吊具的力學性能和安全性,直接影響機組吊裝的成敗。大型柴油發電機組造價昂貴,一旦吊具設計失敗,將會造成機組破壞性的損傷甚至人員傷亡,經濟損失和影響不可估量。

1 吊具設計及吊裝方法

1.1 設計需求

柴油發電機組長10.5 m,寬3 m,高4.2 m。重約920 kN,機組運輸底座重量約為5 t,吊運時連同運輸底座一同起吊。由于機組重量大、跨度長,起吊時容易發生中部下沉現象,造成高彈性聯軸器等連接構件變形損壞,故在機組公共底座中部布置輔吊點。機組及其吊點位置見圖1。

圖1 機組及吊點位置示意

吊具設計應能實現柴油發電機組的平穩起吊,用簡便易行的方法實現吊裝過程中的重心調整;考慮余量,吊具的設計載荷為1 000 kN;吊裝過程中需避免吊索具對機組及其附件造成干涉、擠壓;吊具屬于吊裝設備,按照《起重機設計規范》校核結構強度。

1.2 結構設計

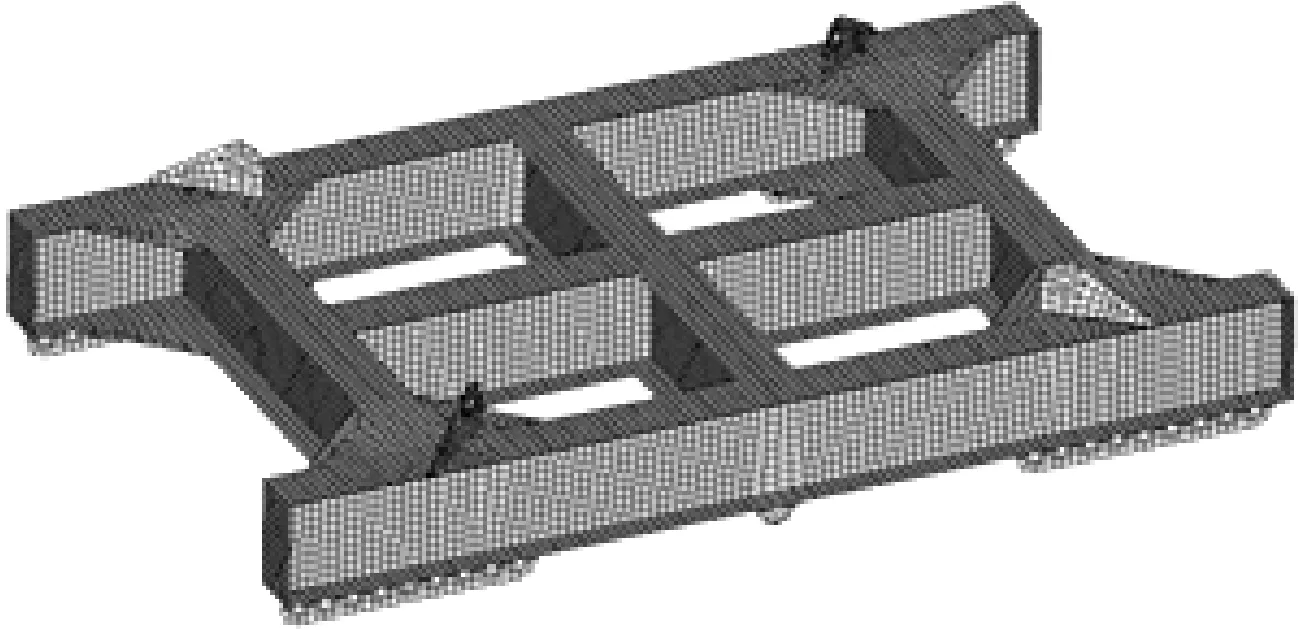

吊具的吊梁整體為田字形框架結構,框架4角設有大肘板保證穩定性。框架總長為5.5 m、寬為3 m、高約1.1 m。梁體截面為H型鋼。吊梁上部設4個吊裝孔,通過卸扣、吊帶與行車吊鉤相連。吊梁下部主吊點吊裝孔設計成沿長度方向對稱設置一排多個吊裝孔,當柴油發電機組實際重心與理論重心存在差異時,可以通過選擇不同的吊裝孔進行調整。2個輔助吊點配有手拉葫蘆和測力計,可以調節控制輔助吊點承載。見圖2。

圖2 吊具結構及原理示意

H型鋼翼板等寬等厚,側向剛度大,上下翼板相互平行,相比其他型材加工安裝方便,而且抗彎能力強,是吊梁的理想截面形式。

框架式吊梁形式構造簡單、易于制作,框架的寬度與柴油機寬度一致,可以避免索具與柴油機及配件發生干涉、擠壓。

由于柴油發電機組長度達10 m,如果僅采用4點起吊方式,跨度過大,會造成機組中部下沉的情況,導致機組高彈性聯軸器等連接結構變形過大影響機組整體性能。因此,在吊具中部增加2個輔助吊點,寬度方向對稱布置,這樣可以有效減輕機組中部下沉的程度,保證機組安裝質量。

柴油發電機組在設計、試驗、安裝使用、檢修等情況下,機組重心位置不可避免的發生變化,將吊梁下部主吊點系掛孔設計為一排多孔形式,以間距150 mm等距分布,可以調整4個主吊點系掛孔的位置,保證柴油發電機組平穩起吊。

1.3 吊裝方法

柴油發電機組正式吊運前,需進行試吊,通過多次試吊,調整4個主吊點吊裝孔的位置,保證吊鉤與柴油發電機組重心在同一豎直線上。各吊裝孔位置確定好后,緩慢起吊,主吊點吊帶張緊后實時觀察起重機上顯示的載荷,達到800 kN前,輔助吊點索具上遠程遙感測力計的示值始終保持在100 kN,少增多減,操作輔助吊點的手拉葫蘆隨時調節(見圖2b)),直至機組整體脫離地面。緩慢提升機組距離地面200 mm,確認所有索具連接牢固后,緩慢進行起吊轉運。

1.4 強度校核

運用CAE技術進行結構強度分析,快速計算,找到吊具設計的薄弱環節。相比傳統經驗計算方法,更加準確,能夠考慮不同吊具的更多設計細節。

1.4.1 有限元模型

應用ANSYS進行有限元計算,幾何清理和網格劃分在Hypermesh中完成。在Inventor中建立幾何模型。采用Shell181單元進行模擬,能夠更好地反映結構彎曲情況。吊耳中心點選用Mass21質量點單元,并建立多點約束區域。整體網格尺寸約為50 mm,吊耳處網格適當細化。有限元模型見圖3。

圖3 吊具有限元模型

1.4.2 材料屬性

吊梁主體材料為Q235,屈服極限235 MPa,彈性模量E=206 GPa,泊松比μ=0.3,密度ρ=7.85×10-6kg/mm3。

1.4.3 載荷工況

吊具設計載荷為1 000 kN,計算載荷取為設計載荷的1.25倍,即1 250 kN。由于柴油發電機組吊裝作業過程起重設備運行緩慢,動載荷很小,并且不會在大風雨雪天氣進行作業,因此,不考慮動載荷系數和環境載荷系數。

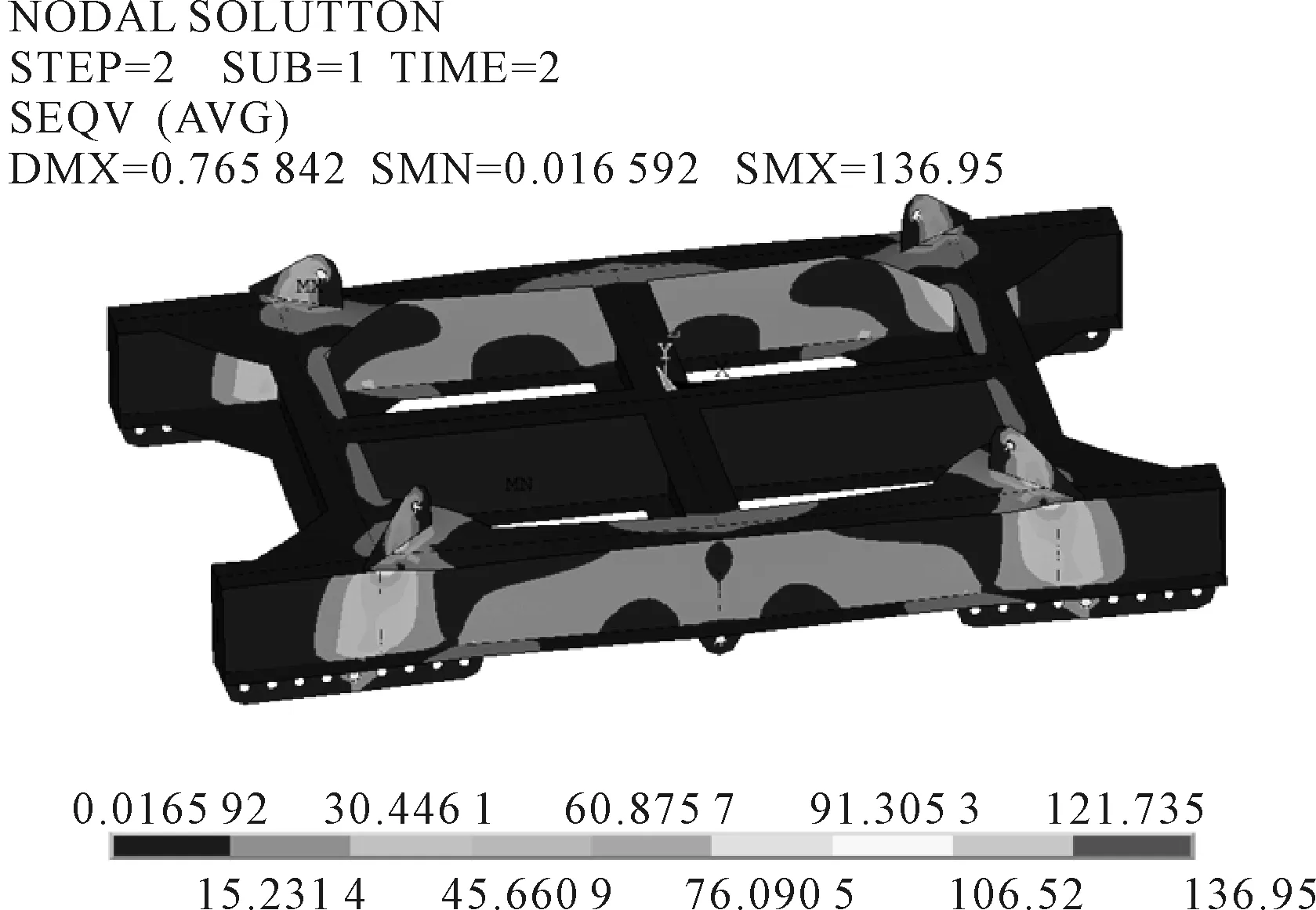

1.4.4 靜力分析結果

由計算結果云圖(見圖4)可知,吊具最大von-Mises應力為136.95 MPa。出現在上吊耳與吊梁焊接處。根據《起重機設計規范》要求,安全系數為1.48,許用應力為158.784 MPa。表明吊具結構強度滿足設計要求。

圖4 吊具von-Mises應力云圖

吊具剛度應滿足靜撓度要求,吊具有效懸臂長度為3 200 mm,許用靜撓度為[f1]=(1/350)×3 200=9.14 mm。吊具最大位移為0.77 mm,且出現在吊耳與肘板相連處,可見吊具的剛度位移滿足要求,見圖5。

圖5 吊具位移云圖

2 試驗驗證

加載試驗是對吊具承載能力最直接的驗證,試驗中還可以發現一些預料不到的操作問題。加載試驗分為靜載試驗和動載試驗。考慮到柴油發電機組吊裝時吊車速度慢、精度高,吊裝過程中動載荷很小;另外試驗吊車與吊裝車間使用的吊車不同,動載試驗本身無法模擬實際使用情況;而且根據以往經驗,靜載試驗載荷已經較為保守,能夠充分驗證吊具承載能力,因此,免去動載試驗。

靜載試驗載荷為1 250 kN,為吊具設計載荷的1.25倍。試驗用的起重設備為大型汽車吊,最大額定起重量為5 000 kN。試驗砝碼為鑄鐵砝碼,單塊重量分為50及100 kN。共取1 200 kN配重砝碼均勻置于配重框架上,保證載荷重心與吊鉤在同一豎直線上。配重框架重為50 kN。

試驗準備就緒后,緩慢操作吊車提升負載,負載離開地面100~200 mm高度,保持10 min。

卸載后觀察吊具外觀,未發現裂紋、油漆脫落等對吊具性能和安全有影響的損壞,各焊縫完好。吊帶沒有崩開撕裂,吊耳耳孔沒有變形。重新測量吊具尺寸,與試驗前吊具尺寸對比,未發生變化。

3 結論

大型柴油發電機組專用吊具針對特定的柴油發電機組而設計,使用范圍有限,批量小。在滿足使用要求的前提下,應考慮經濟性、生產周期、運輸存放等問題。目前,該吊具已經多次順利完成柴油發電機組的吊裝任務,效果良好。設計合理、適用、操作簡便的專用吊具,不僅滿足吊裝作業需求,提高了吊裝效率,而且對保障機組的質量、安全,以及施工人員的人身安全都具有重要意義。