基于有限元法的長艉軸安裝方法仿真分析

胡繼敏1,周建輝,孫鋒

(1.海裝駐上海地區第一軍事代表室,上海 201913;2.中國艦船研究設計中心,武漢 430070)

大型船舶艉軸加長,合理的安裝工藝非常重要。目前的相關研究主要集中在安裝后軸系的振動狀態或局限在中、短艉軸的安裝[1-2],對長軸系的安裝工藝方法研究少見報道。為此,探討在多軸承(3個艉軸承及以上)及船體變形、環境條件等諸多因素的影響下,長艉軸采用傳統的直接吊裝方式,以特定長艉軸系安裝為分析對象,應用仿真分析方法對比直接安裝和輔助安裝裝置(導向軸)兩種方式的受力和變形差異,考慮增加導向軸以減小安裝難度。

1 背景及零件主要參數

1.1 計算背景

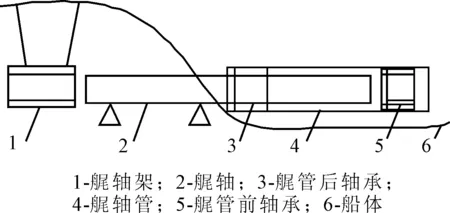

以某船長艉軸在塢內安裝為例,為保證順利安裝,須設置若干個臨時支撐,見圖1。

圖1 安裝示意

在安裝過程中,隨著艉軸向前推進,當艉軸重心進入艉軸管,其前端逐漸靠近艉管前軸承后端時,由于艉軸前端撓度較大,可能導致艉軸難以順利通過前艉軸承。因此,須準確地計算艉軸、臨時支撐和艉軸承在安裝過程中的受力和變形狀況,以及艉軸軸線的變化規律,預測艉軸能否順利通過艉管前軸承,以便采取必要的工藝措施。

1.2 艉軸結構尺寸

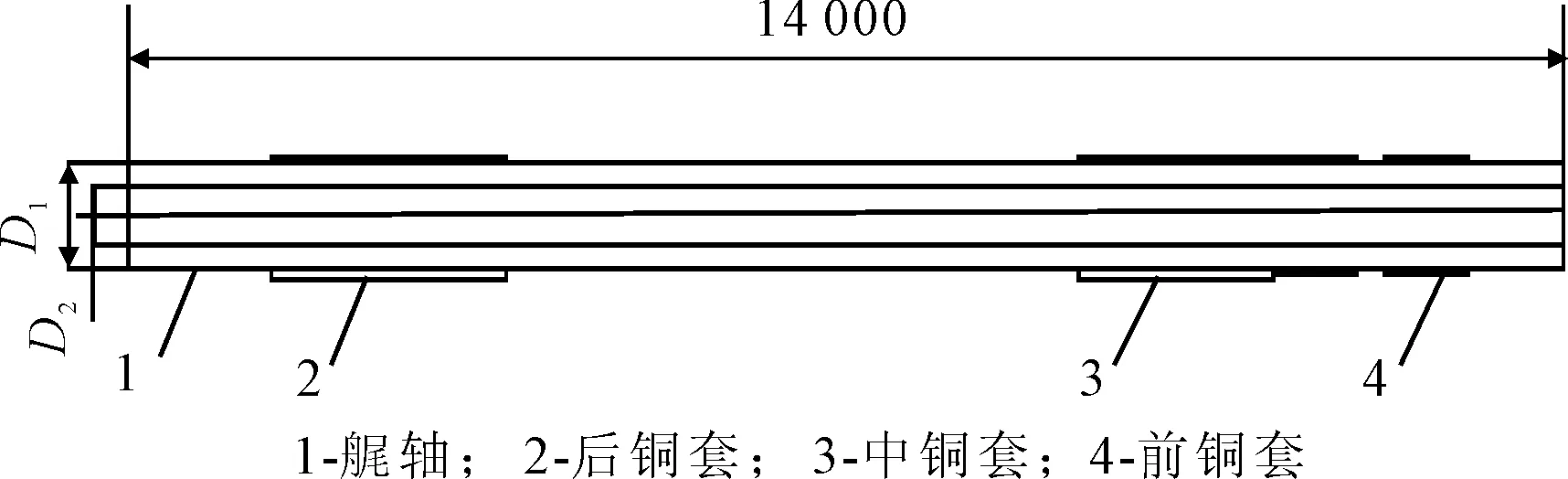

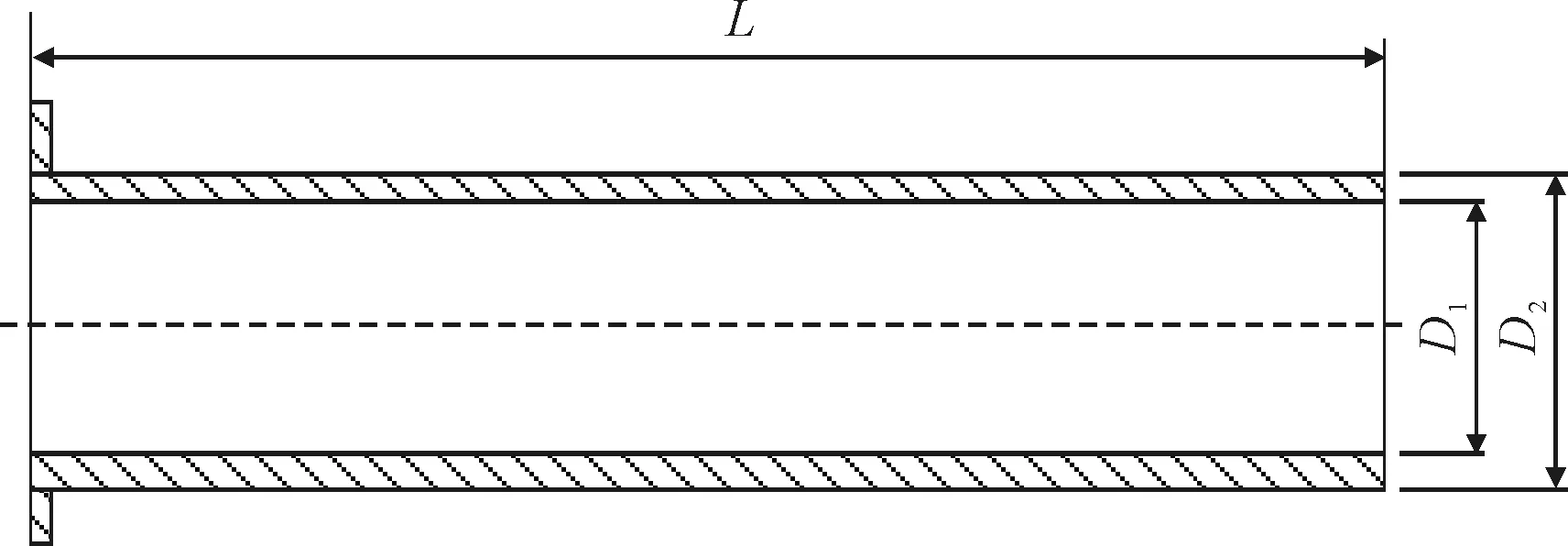

艉軸結構尺寸見圖2。

圖2 艉軸結構尺寸

艉軸長度14 000 mm,艉軸管及前后軸承座總長10 000 mm,艉軸長度是艉管長度的1.5倍。艉軸的外徑D1為650 mm,內徑D2為430 mm,艉軸后銅套外徑為700 mm,前銅套外徑為690 mm。中銅套前端外徑為700 mm,后端外徑為705 mm。當后銅套和中銅套后端經過艉管軸承時,銅套與軸承之間的間隙為2 mm;當前銅套和中銅套前端經過艉管軸承時,銅套與軸承之間的間隙為12 mm。

1.3 艉軸及軸承材料參數

艉軸及軸承材料參數見表1。

表1 艉軸及軸承材料參數

2 一般艉軸安裝方法分析

2.1 計算工況

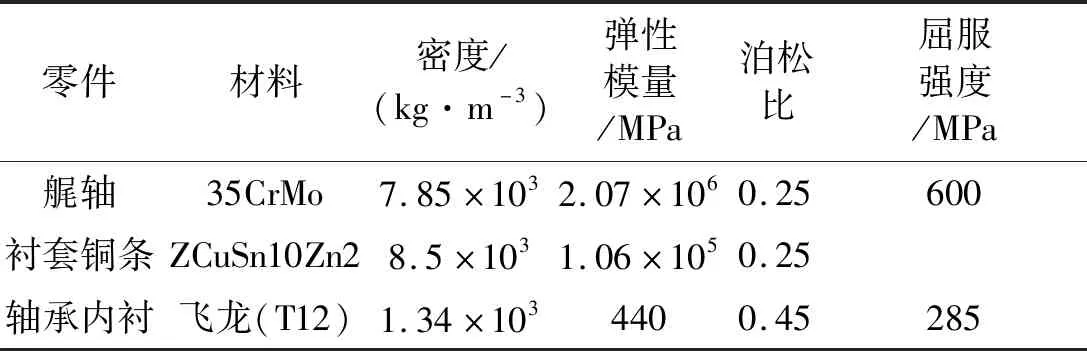

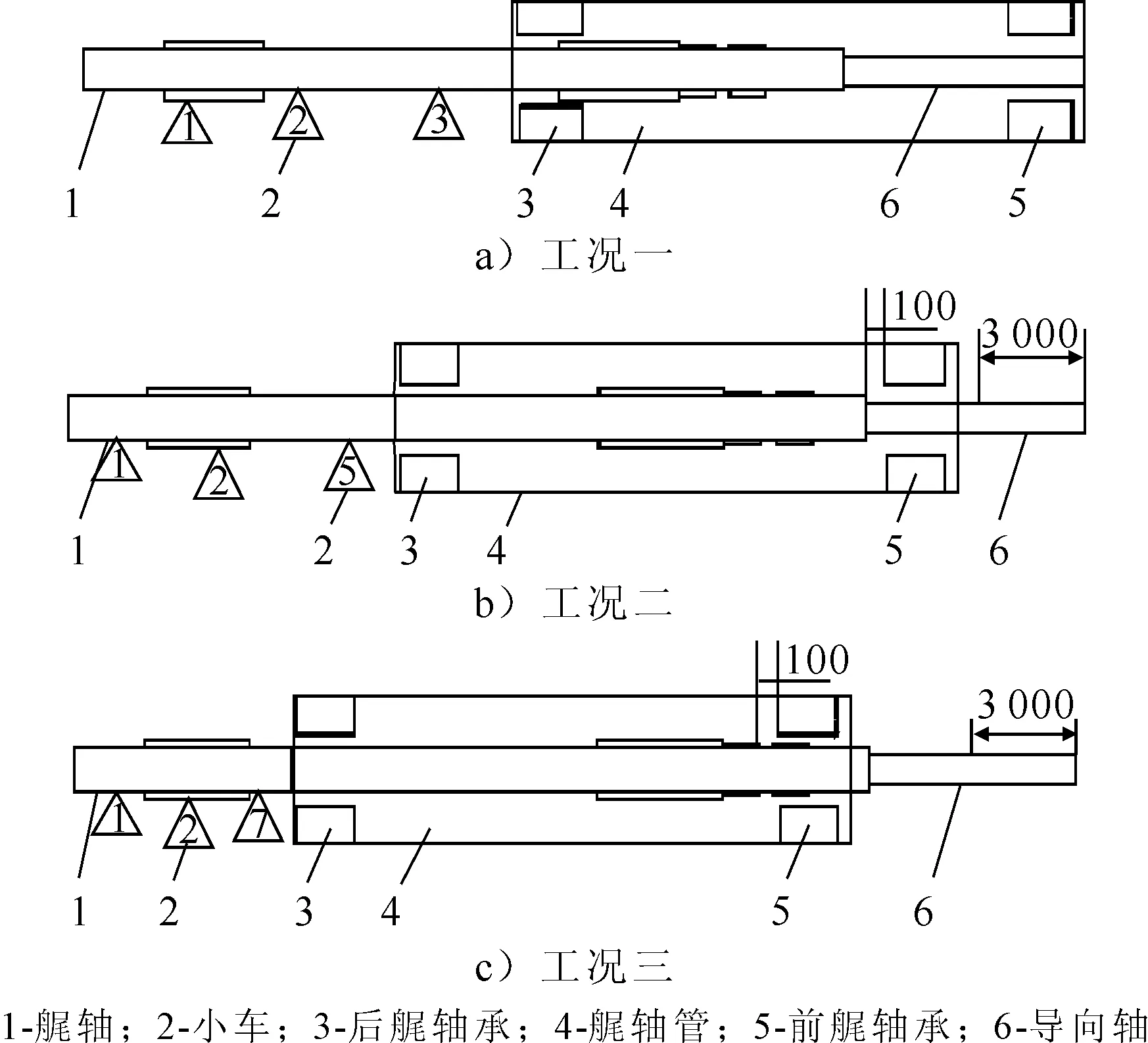

在一般情況下,艉軸管的前、后兩軸承間距較短,艉軸無須采取特殊輔助工藝即可以順利穿軸。但長艉軸安裝條件發生了變化,由于艉軸變長及艉管兩軸承間距增大等原因給安裝造成一定困難,須分析艉軸在安裝過程中出現的極端狀況(如最大撓度、彎曲應力等)對艉軸安裝造成的影響。因此,在分析中,以艉軸前端面距艉管前軸承后端面100 mm為計算工況,見圖3。

圖3 艉軸安裝工況

2.2 分析模型簡化

不考慮船體變形、艉軸管安裝誤差、零部件制造制造誤差因數的影響,艉軸和艉軸管均具有對稱性。考慮改變艉軸管前、后軸承的外表形狀不會對艉軸安裝過程的受力產生影響,對艉軸管前后軸承座、艉軸管前后軸承,以及對軸承內襯結構進行簡化,簡化后的結構具有對稱性。

2.3 有限元模型建立

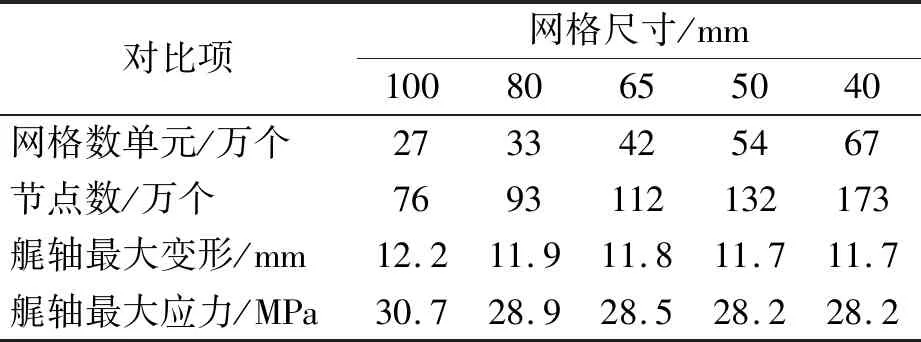

建立有限元模型時首先進行網格劃分的無關性檢驗判斷,相應的方法:修改全局網格尺寸。每次設置全局網格尺寸為加密前的80%。不同網格尺寸對比見表2。船體部分網格尺寸設置為500 mm不變,銅套尺寸設置為10 mm不變,以網格數為自變量,艉軸的自由端最大變形值為因變量。

表2 5種計算網格數

從表2可見,當網格數從27萬增加到67萬時,隨著網格數的增加,艉軸的自由端最大形變值變化很小,說明網格尺寸50 mm和40 mm的計算結果變化很小,因此取54萬的網格作為計算網格。

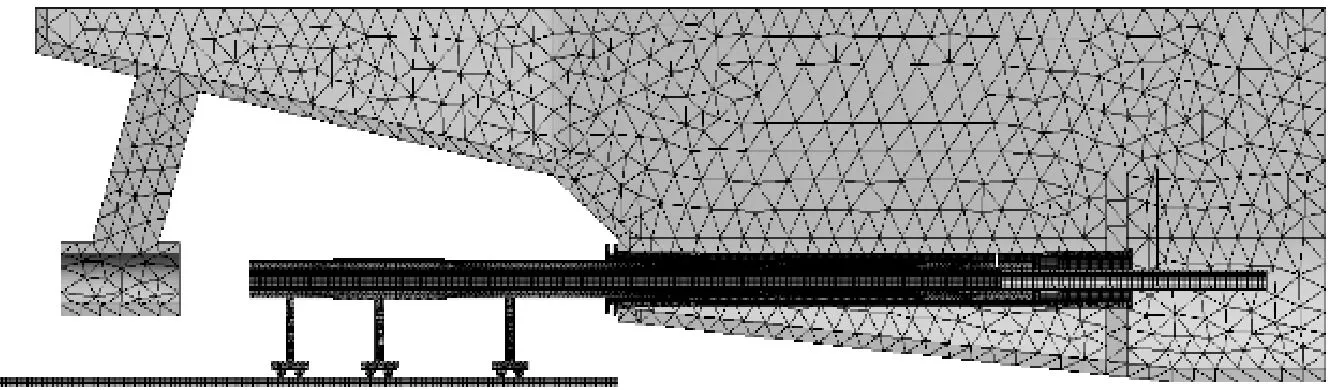

采用ANSYS workbench對艉軸在安裝過程進行計算和分析,得到艉軸和支撐小車的受力和變形結果。采用全局網格劃分方法,在劃分時插入Body Size 劃分命令對總裝配體進行網格劃分,以及網格無關性檢驗。根據檢驗結果,將船體網格尺寸設置為500 mm,銅套尺寸為10 mm,其他部件尺寸為50 mm。無導向軸工況有限元模型見圖4,網格單元數為538 032,節點數為1 318 156。

圖4 無導向軸有限元分析模型

2.4 約束條件及計算分析

①艉軸管前后軸承的外圓面為固定約束;②艉軸和銅套、艉軸和安裝小車為綁定約束;③導向軌道和安裝小車為摩擦約束;④總裝配體對稱面采用對稱無摩擦約束。

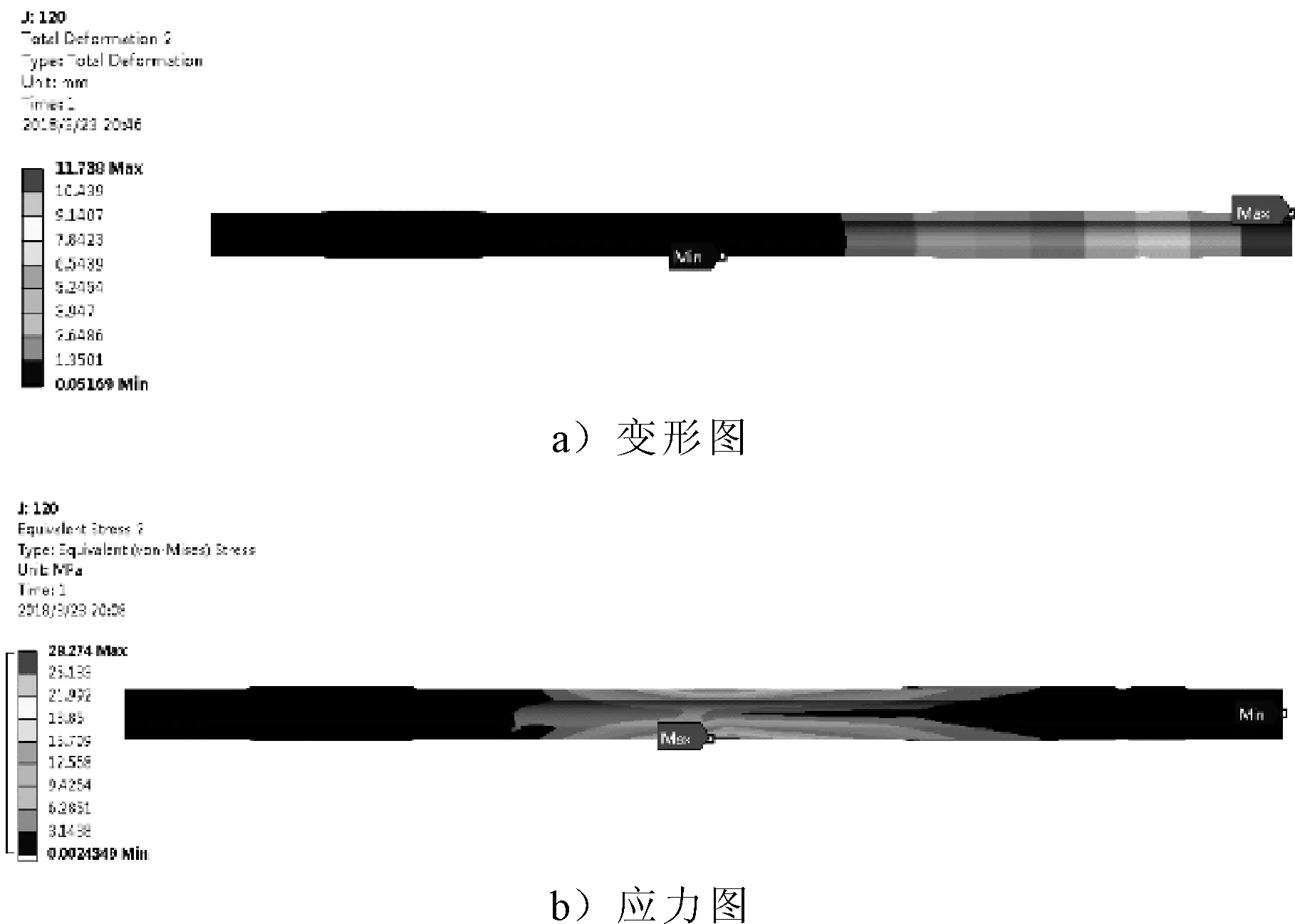

該工況計算結果見圖5和表3、4。

圖5 計算工況應力和變形示意

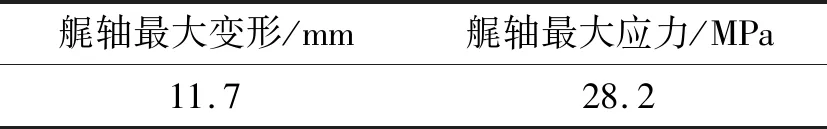

表3 工況一一般艉軸最大變形及最大應力計算結果

表4 工況一小車支反力計算結果 kN

上述表明:

1)艉軸所受到的應力、支撐點的受力都在安裝允許范圍之內,艉軸最大應力28.2 MPa出現在艉軸中間;艉軸最大變形在艉軸的前端面到中銅套間,最大撓度為11.7 mm,超過艉軸與前艉軸承的配合間隙(2 mm);如果艉軸繼續向前推進就會抵在前艉軸承的后端面上,無法完成艉軸安裝工作。

2)2號小車支反力為負值,表明在這一安裝工況下,艉軸上拱彎曲比較嚴重,有將小車抬起的趨勢。

3)須采取特殊工藝措施,以減小艉軸撓度,保證艉軸順利安裝。

3 增加導向軸

3.1 方法簡介

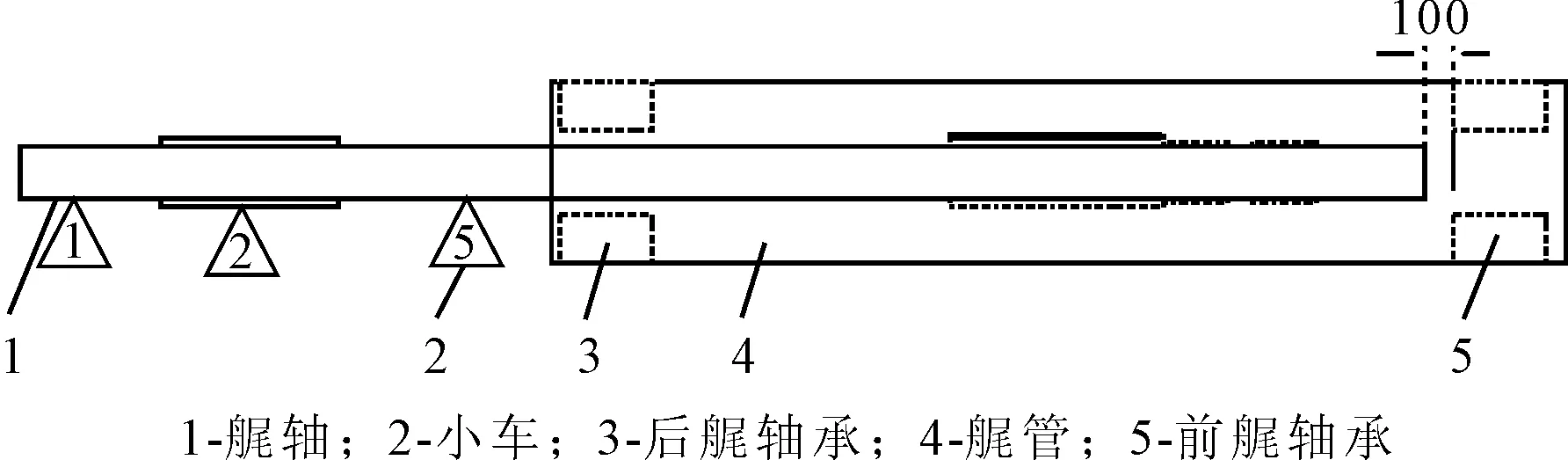

在艉軸安裝過程中,艉軸前端可臨時加裝1根外徑縮小的輔助短軸。當艉軸前端推進至前軸承后端面時,短軸能順利通過艉管前艉軸承,這時在短軸上添加一安裝小車或起吊葫蘆作為臨時支撐,就可將短軸連同艉軸前端向上提起,減小艉軸前端撓度,這樣在推力作用下能保證艉軸前端較順利地通過艉管前艉軸承。

導向軸長度設計的依據是當艉軸重心進入艉軸管內部前,導向軸能夠穿出艉管前軸承。導向軸結構尺寸見圖6。導向軸法蘭通過12個M24螺栓與艉軸前端相連,與艉軸材料相同。導向軸為空心,外徑D1為430 mm,內徑D2為300 mm,長為5 000 mm。導向軸和法蘭做成一體,法蘭外徑設計為640 mm,比艉軸外徑小10 mm。

圖6 導向軸結構尺寸示意

3.2 計算工況

將有導向軸艉軸的安裝過程分為3個工況,見圖7。

圖7 導向軸安裝示意

工況一,導向軸正好將穿出艉軸管時的艉軸狀態;工況二,艉軸前端距離艉管前軸承100 mm,導向軸用繩索向上吊起;工況三,中銅套前端距離艉管前軸承100 mm,艉軸已經穿出艉管,導向軸用繩索向上吊起。

在工況二中,導向軸已經伸出艉管前軸承,在距導向軸前端面3 000 mm處用繩索將導向軸吊起3.2 mm,并保證導向軸在艉管前軸承內的撓度在±2 mm內,從而控制艉軸撓度允許范圍之內。工況三在距導向軸前端面3 000 mm處用繩索吊起1.3 mm。在實際安裝中,可通過實時測量導向軸外圓面到前艉管軸承內孔的距離來計算艉軸前端的撓度,保證艉軸能順利地通過前艉管軸承。

3.3 有限元模型

有限元模型簡化方法、約束條件、網格無關性檢驗方法同上所述。經過無關性檢驗取約57萬網格為計算網格。

有導向軸工況有限元模型見圖8,網格單元數為573 682,節點數為1 553 384。

圖8 加導向軸后艉軸有限元分析模型

3.4 結果分析

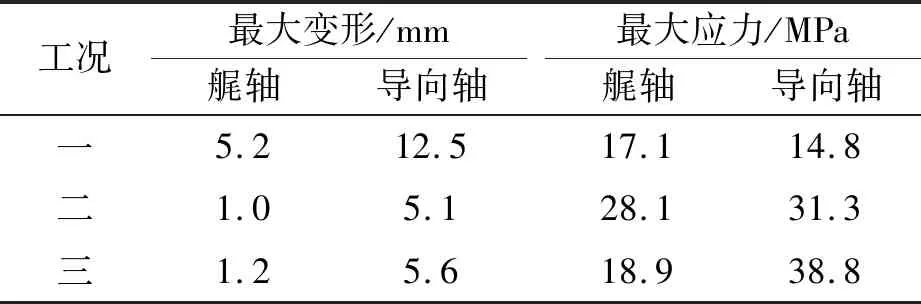

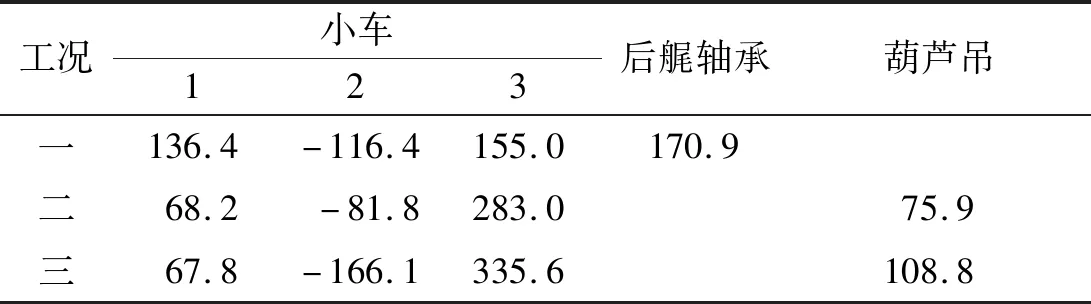

計算結果見表5、6。

表5 艉軸安裝計算結果

表6 小車支反力計算結果 kN

計算結果表明:

1)工況一,艉軸最大變形在艉軸的前端面到中銅套間,最大撓度為5.2 mm。最大應力發生在中銅套附近,艉軸安裝可繼續進行。

2)工況二,艉軸最大變形在艉軸的前端面到中銅套間,最大撓度為1.0 mm。最大應力發生在前銅套附近。艉軸的應力、支撐點的受力都在安裝允許范圍之內,艉軸安裝可繼續進行。

3)工況三,艉軸最大變形在艉軸的前端面到中銅套間,最大撓度為1.2 mm。最大應力在前銅套附近。艉軸的應力、支撐點的受力都在安裝允許范圍之內,艉軸安裝可繼續進行。

4)在3種工況下,2號小車的支反力均為負值,但其數值較表4中的2號小車小,表明艉軸上拱彎曲程度減輕,不影響艉軸安裝。

4 結論

1)經過計算分析,一般安裝方法,艉軸前端面在未進入艉管前軸承前,撓度已經超過了安裝允許范圍,艉軸無法穿出艉軸管。

2)采用導向軸安裝方法可減少艉軸撓度和支撐點的支反力,使得小車和軸承上的支反力和應力控制在允許范圍之內,艉軸可以順利安裝。