某船主機機外滑油系統串油清洗工藝設計

(中國衛星海上測控部,江蘇 江陰 214431)

船舶主機滑油系統的功用是將一定壓力、溫度的潔凈滑油輸送到主機各部件的摩擦表面,但是系統中若存在污物雜質,會加快機件磨損,增大功率損耗,增加故障概率,甚至導致主機停車影響航行安全。所以,滑油系統的清潔狀況直接影響主機的可靠性、經濟性和使用壽命[1]。在船舶建造中,為保護活塞、氣缸套和各類軸承等運動機件不受顆粒雜質侵入之害,在系泊試驗動車前需要完成主機滑油系統串油清洗,包括機外串油、機內串油和液壓控制系統串油。某在建船舶推進型式為雙機雙槳,配置2套獨立的主推進裝置、2個滑油循環艙、2個預供滑油泵,且共用1個滑油備用泵。該船主機整體運輸到船廠,可不做液壓控制系統串油;為避免二次污染,采取機外、機內2步完成主機滑油系統串油。目前已有的研究均針對單臺主機滑油串洗工藝,尚未論及類似于本船較為復雜的雙主機滑油串洗方法。所以,根據主機設備廠家的推薦,設計特定的單臺主機機外滑油系統分階段串油和2臺主機機外滑油系統依次串油相結合的工藝流程,高效去除船廠安裝的管路及滑油循環艙內殘留的顆粒雜質,使得滑油清潔等級達到ISO 4406-19/15的標準(相當于NAS 1638 Code 10),以滿足滑油進機要求。

1 串油前狀態

機外滑油系統的形成需要經歷多道工序。首先焊接加工成品管,再進行酸洗、除油、除銹及涂油保養等表面處理,而后部分管路完成預舾裝,最終在機艙內管路、設備及艙柜等對接安裝,構成完整的滑油系統。船舶建造周期較長、過程復雜,管路在焊接、打磨、涂裝等施工作業及轉運、儲存中,產生大量的焊渣、粉塵、鐵銹等雜質,難免進入管內造成污染。滑油循環艙及其附件經過切割、電焊、打磨及除銹后,艙柜內會留有毛刺、焊渣、鐵屑等污染物。此外,滑油泵、滑油冷卻器、滑油自清濾器等都經過清潔處理、報驗合格后交付裝船,其內部清潔度可滿足使用要求。所以,機外滑油系統的污染源主要是在滑油管路和滑油循環艙生產制作、上船裝配中產生的。

為規避滑油系統內的污染物給主機運行帶來安全風險,在設計、加工、舾裝及安裝等環節均采取防護措施,如減少彎頭使用、清除管內焊渣、密封管路端口、清潔艙柜污垢等[2],而在主機動車前對滑油系統串油清洗是降低主機損壞風險的最直接有效手段。

2 串油清洗條件

機外滑油系統串油清洗是在主機定位、管路安裝、滑油循環艙清潔、分油系統及加熱設備功能試驗等報驗合格后投入實施[3],具體條件見圖1。

圖1 機外滑油系統串油清洗條件

3 串油清洗準備

機外滑油系統串油清洗前須做好以下必要的準備工作。

1)清洗工裝整理待用。①振蕩器、木錘等,管路法蘭、焊縫等位置至少臨時加裝3個振蕩器,以去除殘留雜質;②若干臨時跨接管、盲板法蘭;③臨時濾器,流量不小于115 m3/h,濾網34 μm;④檢查濾紙;⑤清潔濾網的防塵油槽、刷子、滌棉白布等。

2)滑油循環艙內注入滑油。滑油循環艙手工清洗,并經主機服務工程師、船東、船檢檢驗合格后,注入大約一半艙容的滑油。

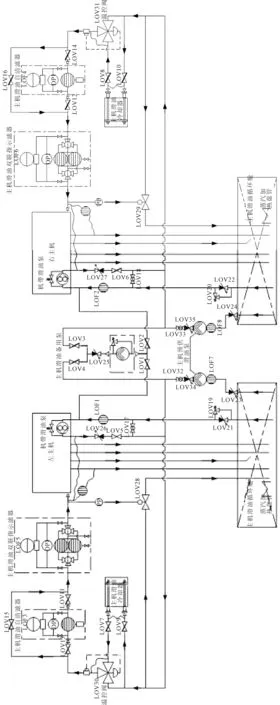

3)旁通連接及接口保護。盡可能靠近主機布置臨時濾器,滑油自清濾器(LOF3、LOF4)、滑油冷卻器、三通溫控閥(LOV30、LOV31)、主機本體等均不進油,分別連接構成左、右主機的串油回路。滑油自清濾器進出口閥關閉,滑油冷卻器、三通溫控閥用臨時工裝管短接,主機進出滑油口用盲板封堵,被旁通的設備、閥件、附件接口用盲板或其他措施保護以避免串油中進入灰塵、雜物。

4)設備及閥件改裝。投油之前,拆下滑油雙聯指示濾器LOF5、LOF6流通一聯的濾芯;反向安裝蝶式止回閥LOV26、LOV27,使滑油能夠分別經過LOV5、LOV26和LOV6、LOV27到達相應臨時濾器;拆除預供滑油泵進口濾器LOF7、LOF8的濾芯;檢查管路上的取樣閥是否處于關閉狀態;保證閥LOV17、LOV18處于關閉狀態。

5)滑油分油機、供給泵及鍋爐等設備檢查待用。滑油分油機參與分離滑油殘留雜質;鍋爐蒸汽加熱滑油循環艙內滑油,降低滑油黏度,改善流動性能,有助于溶解污垢、沖走雜質,縮短串油周期。

4 串油清洗工藝流程

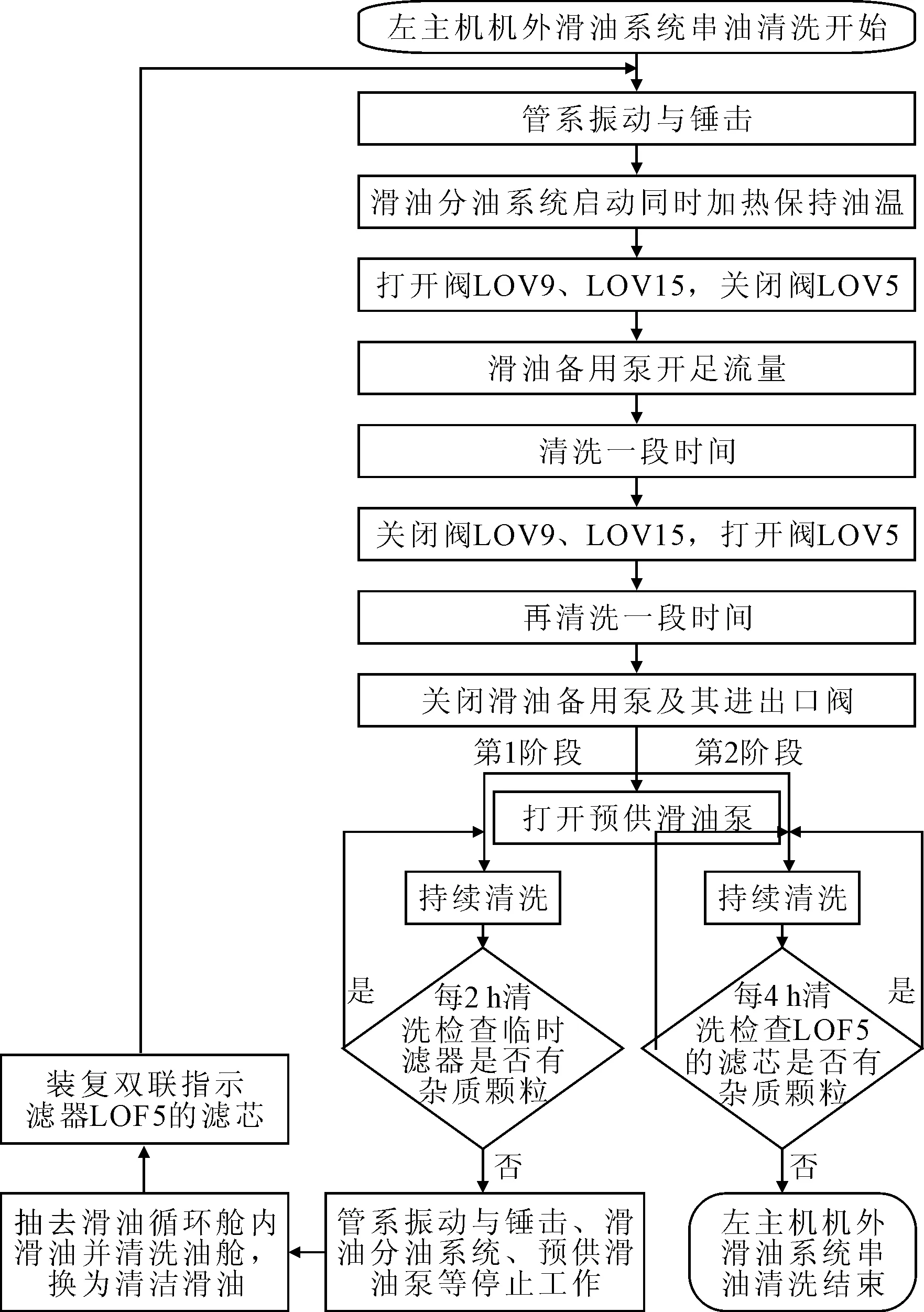

左、右主機機外滑油系統分別依次串油,在單臺左主機串油時,確保閥LOV1、LOV4開啟而LOV2、LOV3處于關閉狀態,分2個階段進行串油,先后用粗串油、精串油濾除較大和細小的雜質,在串油的第1階段使用較粗的臨時濾器,具體流程見圖2。

圖2 左主機機外滑油系統串油清洗流程

1)通過對管系振動與錘擊,管內沉積的雜質松動、脫落,從而易被滑油溶解、沖走[4]。振蕩器啟動工作后,每隔2 h移動位置,使整個管系受到沖擊作用。避免振蕩器的振動頻率與管系的固有頻率相近,否則焊縫處會產生過大應力而損壞管路。此外,使用木錘對管路死角、彎頭及焊接部位順著滑油的流向間斷地敲擊,以清除脫落的污物。

2)滑油分油機、供給泵及鍋爐等設備啟動,滑油分油機對滑油循環艙內滑油不斷進行循環分離,同時加熱滑油循環艙,保持滑油溫度在50~60 ℃[5]。

3)打開閥LOV9、LOV15,同時關閉閥LOV5;為了形成管內滑油充分擾動,滑油備用泵開足流量以獲得滿意的滑油流速;清洗一段時間后,打開閥LOV5,關閉閥LOV9、LOV15;再清洗一段時間后,關閉滑油備用泵及其進出口閥,打開預供滑油泵進行清洗。

4)為了檢查滑油清潔度,每隔2 h查看臨時濾器內的濾網1次,直到無可見的固體雜質顆粒。

上述步驟結束,經主機服務工程師、船東、船檢分別驗收合格,串油清洗的第1階段即已完成,可進入第2階段,此時使用雙聯指示濾器LOF5的精濾芯。

5)第1階段中相關設備停止工作,抽空滑油循環艙內的臟污滑油,并清洗油艙,經船東、船檢確認后再注入清潔滑油。

6)重新裝好滑油雙聯指示濾器LOF5的濾芯,接通滑油冷卻器,重復上述步驟1)~4),此過程同樣需要振蕩器、分油機和鍋爐等設備的配合。

7)每隔4 h清洗、檢查一次滑油雙聯指示濾器LOF5的濾芯,直到目測不到固體雜質顆粒,再提取油樣檢測顆粒物污染度,如果滑油清潔等級達到ISO 4406-19/15(或NAS1638 Code 10),并經主機服務工程師、船東、船檢確認后,串油清洗程序結束。

上述步驟完成后,恢復左主機滑油系統:移走旁通管,拆掉臨時濾器,恢復接通管系,系統準備好啟用。右主機重復以上左主機串油清洗步驟,在串油前同樣需要對相應設備、閥件進行設置,如開啟LOV2、LOV3且關閉LOV1、LOV4,改裝雙聯指示濾器LOF6、蝶式止回閥LOV27。

機外滑油系統串油清洗連接示意于圖3。

圖3 機外滑油系統串油清洗連接示意

5 結論

經本船應用實踐證明,所設計的雙主機機外滑油系統串油清洗工藝成功有效。在串油工作準備充分的基礎上,明確串油的實施范圍和操作節點,先后對左、右主機機外滑油系統分階段串油,嚴格執行系統各環節滑油清潔等級的要求,確保了串油效率和串油質量,得到了實踐的檢驗,為下一步順利實施機內串油及動車系泊試驗創造有利條件,并最終有助于提高主機運行的可靠性、經濟性和使用壽命。