醬香型白酒機械化堆積發酵生產試驗探究

張 健,程平言,鐘 敏,黃 魏,李嶺卓,馮小兵,胡 峰

(貴州茅臺酒廠(集團)習酒有限責任公司,貴州習水 564622)

醬香型白酒是中國傳統白酒四大基本香型之一。高溫堆積發酵是醬香型白酒釀造過程中特殊的工藝環節。堆積發酵是指糟醅通過蒸煮糊化、冷卻攤晾、撒曲后,在場地上堆積成型,自然發酵,富集各類微生物,酒醅溫度升高,形成一定的醬香風味成分或風味前體物質,為酒醅入窖發酵奠定了風味基礎的過程。

堆積發酵過程,堆積酒醅頂溫可達50 ℃以上,因此也稱“高溫堆積發酵”,當堆積糟醅表面形成一層白色斑點,并伴有明顯的酒香味,略有醬味時可入窖池[1]。堆積發酵對醬香白酒的風味形成不可或缺的工藝過程,堆積發酵的過程不僅可以網羅篩選環境中有益微生物,產生各種酶類,而且在多種微生物及其酶類的作用下進行美拉德反應可形成酒體中的香味物質成分及其前體物質等[2]。另外通過高溫堆積能夠淘汰或抑制一些雜菌,馴化耐高溫酵母,更有利于耐高溫細菌的繁殖與作用,擴大微生物數量,有利于堆積過程糖化、酒化和酯化的作用,為窖內發酵創造了條件,因此堆積發酵過程也稱為“二次制曲”[3-4]。堆積發酵是醬香型白酒釀造工藝中的獨到之處,也是釀造工藝中最難掌握的關鍵環節,從某種程度上說,沒有堆積就沒有醬香酒[5-6]。

傳統醬香型白酒制酒生產,主要采用人工操作,且生產環境差,勞動強度大,人工成本高,生產效率較低等,因此不利于產生效益。由于特殊的生產工藝,一直以來,醬香型白酒行業機械化程度相對其他香型白酒進展緩慢。

國外的日本燒酒工藝機械化程度走在前列[7];國內釀酒機械化程度在以液態發酵工藝生產方式的米香型、豉香型釀造企業基本實現了自動化,以桂林三花酒、玉冰燒為代表[8-9]。其他香型的白酒以湖北勁酒、內蒙河套、稻花香等企業,在機械化釀造方面大膽創新,實現了釀造的機械化、智能化、信息化,為白酒產業做出了示范[10-14]。

本研究基于習酒公司醬香型白酒機械化生產試驗,研究機械化起堆對堆積發酵過程的關鍵指標變化規律,探究機械化堆積發酵過程各項關鍵指標的影響,通過試驗探究機械化起堆是否影響堆積發酵質量,為醬香型白酒制酒機械化應用和推廣提供參考依據。

1 堆積發酵溫度、時間的變化規律探究

1.1 機械化堆積發酵溫度變化規律探究(圖1)

試驗結果表明,機械化試驗各輪次堆積發酵過程堆子的頂溫均能達到50 ℃以上,中溫達到40 ℃以上,底溫32 ℃左右,溫度均能達到工藝要求。但機械化試驗班堆積發酵升溫較傳統工藝班組慢,頂溫溫度總體低于傳統班組相應均值;中溫、底溫的溫度和傳統班組相應時期的溫度均值基本一致(見圖1)。由此可見,機械化起堆對堆積發酵溫度雖然未達到傳統工藝標準,但能滿足傳統工藝溫度要求,需繼續試驗改進提升機械化生產工藝,以達到傳統工藝標準。

1.2 機械化堆積發酵時間變化規律探究(圖2)

實驗結果發現:機械化堆積糟醅經幾次打撒,糟醅較黏,不利于氧氣的輸送,機械化堆積發酵時間長于傳統班組平均值,堆積時間延長(見圖2)。

1.3 堆積發酵過程酒醅還原糖變化規律探究(圖3)

通過對機械化試驗堆積發酵過程酒醅還原糖分析,結果表明,從堆積完成到堆積發酵結束,還原糖含量總體呈現下降的趨勢;一輪次、二輪次、三輪次堆積時間較長,呈現出先下降,后升高,再下降的變化趨勢,四輪次、五輪次、六輪次堆積時間短,主要呈現先升高再降低的趨勢(見圖3)。

2 堆積發酵結束入窖糟醅理化指標與出酒率、優質品率關系探究

2.1 入窖糟醅理化指標與出酒率、優質品率相關性分析

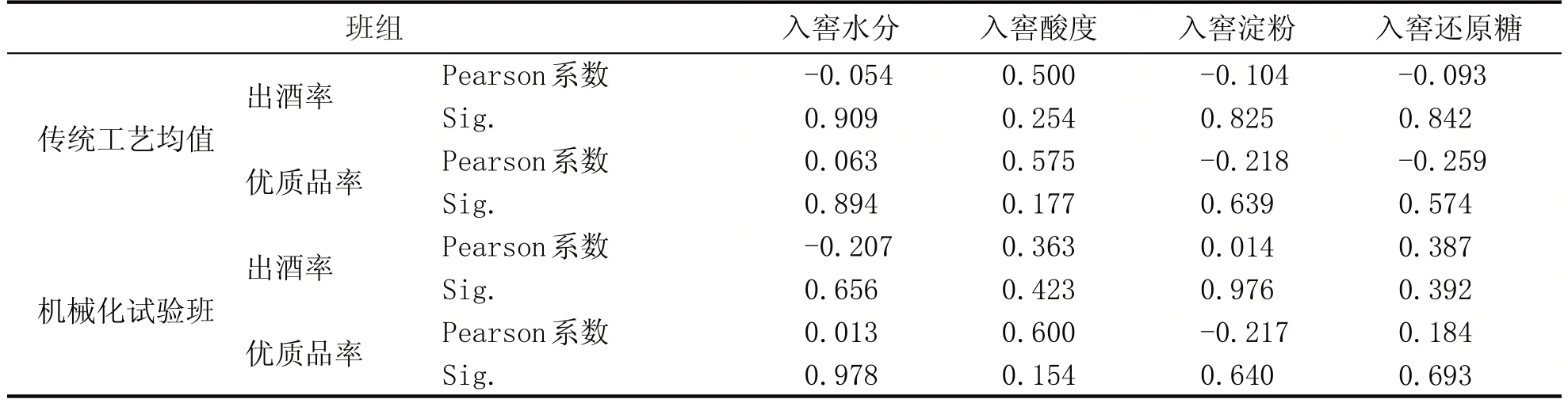

通過SPSS 相關性分析,結果表明,入窖糟醅的水分、酸度、淀粉含量、還原糖含量對機械化試驗班、傳統班組出酒率、優質品率影響顯著性不明顯,但對兩者的影響存在差異。入窖糟醅水分、淀粉、還原糖含量與傳統班組出酒率呈負相關關系,入窖糟醅淀粉、還原糖含量與傳統班組優質品率呈負相關關系;而機械化試驗班僅入窖水分含量與出酒率呈負相關,入窖淀粉含量與優質品率呈現負相關(見表1)。

2.2 酒醅入窖理化指標變化規律探究(圖4)

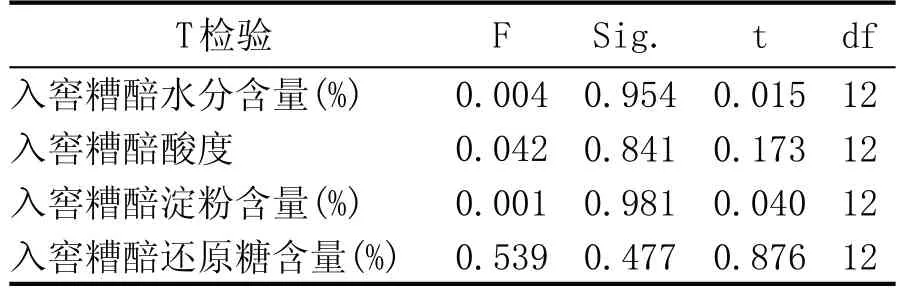

通過對機械化試驗班與傳統班組入窖糟醅水分、酸度、淀粉、還原糖含量分析,結果表明,兩者不同輪次不同指標存在一定差異(見圖4),但通過SPSS 顯著性分析,其結果證明機械化試驗班與傳統班組入窖糟醅水分、酸度、淀粉含量、還原糖含量Sig.值均大于0.05,兩者之間入窖糟醅理化數據不存在顯著差異,即通過參數調節生產的數據基本保持一致(見表2),試驗結果表明,機械化堆積發酵對入窖糟醅的水分、酸度、淀粉、還原糖含量沒有造成不利影響。

3 機械化堆積發酵過程微生物群落變化規律探究

3.1 堆積發酵過程可培細菌群落變化規律探究

通過對機械化試驗研究,結果表明,堆積過程細菌的數量不斷的增長,細菌得到了富集,其菌落數達到105cfu/g。一輪次、二輪次堆積發酵過程細菌菌落數增加趨勢平緩;三輪次時細菌數量變化最明顯,從5.4×105cfu/g經4 d堆積發酵最終細菌菌落數達到7.6×106cfu/g;四輪次、五輪次堆積發酵過程細菌得到了快速的生長繁殖,六輪次堆積過程細菌菌落數最多(見圖5)。因此堆積發酵很好地網羅了環境中的細菌,利用糟醅作為培養基,富集馴化了大量的有益菌落,為糟醅入窖細菌菌落奠定了基礎。

表1 入窖理化指標與出酒率、優質品率的相關性分析

表2 機械化與傳統班組入窖糟醅理化指標顯著性分析

3.2 堆積發酵過程可培真菌群落數變化規律探究

試驗結果表明,堆積發酵過程相應輪次的真菌菌落數量比細菌菌落數量多,其中主要為酵母菌落。堆積發酵過程真菌菌落數量增長明顯,堆積過程真菌菌落利用糟醅營養快速的生長繁殖,總體呈現先增長后略下降的趨勢;一輪次、二輪次、三輪次從7.0×105cfu/g 左右,增長到9.0×106cfu/g 左右,六輪次堆積完成時真菌菌落數達到1.3×107cfu/g(見圖6)。因此每輪次堆積發酵均富集培養了大量的真菌,篩選馴化各類有益真菌,其中包含大量耐高溫酵母、霉菌等,為下窖發酵準備了充分的酵母菌,同時與細菌一同形成了特有的微生物體系、生物酶類,富集了大量的醬香風味前體物質與中間體,為后期的窖池發酵奠定了菌系及物質基礎。

3.3 堆積發酵過程幾種常見功能菌的變化規律探究

通過樣本DNA 高通量測序分析,結果得到幾種常見的主要功能微生物菌落的相對豐度,其變化規律為:優勢功能細菌Bacillus呈現出增長趨勢,五輪次時相對豐度較大,Lactobacillus相對豐度總體呈現降低,二輪次時變化最明顯,且Bacillus的相對豐度總體高于Lactobacillus(圖7A、圖7B);優勢功能真菌在堆積發酵過程中,Candida 相對豐度呈現出增長趨勢,一輪次、二輪次、三輪次堆積發酵完成時Lactobacillus豐度明顯提升,達到30%左右;Aspergillus相對豐度總體呈現出下降趨勢,三輪次、四輪次、五輪次、六輪次時更加明顯;Byssochlamys呈現上升趨勢,但一輪次、二輪次、三輪次相對豐度較低,四輪次、五輪次、六輪次豐度增高,六輪次時達到75%;Thermoascus每輪次相對豐度總體呈現緩慢的下降趨勢,且從一輪次到六輪次堆積發酵過程總體相對豐度也在降低(圖7C、圖7D、圖7E、圖7F)。

4 機械化堆積發酵試驗班產質量對比

4.1 機械化試驗班出酒率、優質品率對比分析

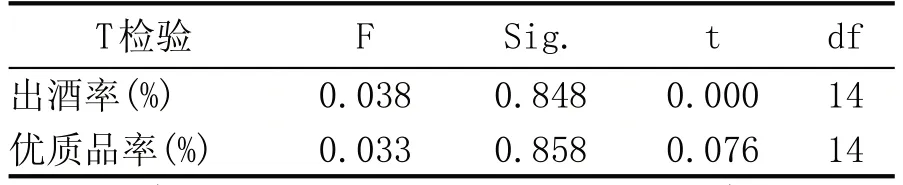

通過對機械化試驗班出酒率、優質品率分析發現,總體而言機械化試驗班各輪次出酒率低于傳統工藝班組平均值,累計出酒率低于傳統工藝班組6.83 個百分點;機械化試驗班各輪次優質品率低于傳統工藝班組均值,累計優質率低于傳統工藝班組1 個百分點(見圖8,圖9);通過SPSS 對機械化試驗班出酒率、優質品率與傳統工藝均值進行差異顯著性分析,出酒率Sig.=0.848>0.05,優質品率Sig.=0.858>0.05,所以雖然與傳統班組存在差距,但沒達到顯著性差異。且機械化試驗班出酒率、優質品率均符合公司基酒產質量標準,因此機械化試驗班與傳統工藝班出酒率、優質品率雖然存在差距(表3),需進一步開展試驗,改進機械化工藝參數,達到提質增量。

表3 機械化與傳統班組出酒率與優質品率顯著性分析

4.2 機械化試驗班基酒色譜成分與傳統班組相似度分析

通過對機械化試驗班與傳統班組均值7 個輪次的基酒色譜成分相似度分析,結果表明,醛類物質的相似度高達98%,醇類物質相似度為71%,其他色譜成分酯類、酸類、芳香族類相似度均達到81%以上,機械化試驗班基酒與傳統工藝基酒色譜成分相似度較高,符合公司基酒驗收標準(見圖10),因此采用機械堆積發酵未對基酒色譜成分造成不利影響。

5 結果與討論

堆積發酵是醬香型白酒生產的重要工藝環節,堆積過程網羅培養微生物,生成醬香物質或醬香前體物質,為入窖發酵創造必要的條件,對醬香型白酒風味的形成起著關鍵性作用。釀造高品質的醬香型白酒,堆積發酵過程至關重要[15]。

通過醬香型白酒機械化堆積發酵生產試驗探究,結果表明:

(1)機械化堆積發酵試驗堆子溫度能達到工藝要求,但堆子升溫較傳統工藝班組慢,頂溫總體低于傳統班組相應均值;機械化堆積發酵時間長于傳統班組均值,堆積發酵時間延長;造成的原因可能是機械化堆積糟醅經幾次打撒,糟醅較黏,起堆時糟醅從較高高度自上而下落下,造成堆子較緊,不利于氧氣的交換,營養物質的傳導,不利于好養微生物的生長,導致微生物生長代謝較慢,因此頂溫較低,堆積時間延長。為推進機械化進程,下一步需改進完善設備,減少打糟次數,探索攤晾新方式,調整上堆方式,改善堆積發酵效果,達到傳統工藝標準。

(2)堆積發酵過程還原糖含量呈動態變化,總體呈現下降的趨勢,這可能是堆積完成后,富集環境微生物,微生物快速生長繁殖需要消耗還原糖,群落數達到一定數量后,進行糟醅糖化發酵,產生小分子還原糖,因此呈現出下降、上升、下降的趨勢。

(3)SPSS 顯著性分析機械化試驗班與傳統班組入窖糟醅水分、酸度、淀粉含量、還原糖含量不存在顯著差異;通過相關性分析發現入窖糟醅的水分、酸度、淀粉含量、還原糖含量對機械化試驗班、傳統班組出酒率、優質品率影響顯著性不明顯,但對兩者的影響存在差異,入窖糟醅水分、淀粉、還原糖含量與傳統班組出酒率呈負相關關系,入窖糟醅淀粉、還原糖含量與傳統班組優質品率呈負相關關系;而機械化試驗班僅入窖水分含量與出酒率呈負相關,入窖淀粉含量與優質品率呈現負相關。因此必須嚴格控制入窖糟醅的水分、酸度、淀粉含量、還原糖含量,避免其對出酒率與優質品率呈現負相關作用。

(4)堆積發酵過程網羅富集環境中各類微生物,利用糟醅作為培養基,快速繁殖大量菌落,細菌、真菌菌落數達到105cfu/g 以上,堆積過程酵母的菌落數也得到快速繁殖,數量可達107cfu/g,通過堆積發酵篩選馴化各類有益微生物,特別是耐高溫細菌、酵母、霉菌,為入窖發酵準備了充分的微生物體系,形成了特有的微生態、生物酶類,富集了大量的醬香風味前體物質與中間體,為后期的窖池發酵奠定了菌系及物質基礎,對醬香白酒風味起到至關重要作用。

(5)DNA 高通測序表明,堆積發酵過程Bacillus的相對豐度較高;Lactobacillus豐度降低且低于Bacillus;Candida相對豐度呈現出增長趨勢;Aspergillus相對豐度總體呈現出下降趨勢,Byssochlamys呈現上升趨勢。Thermoascus相對豐度總體呈現緩慢的下降趨勢。這可能與堆積過程溫度較高,且需有氧發酵,有利于耐高溫好氧屬微生物生長繁殖,使堆積到達“二次制曲”作用。

(6)機械化試驗班出酒率、優質品率均符合公司基酒產質量標準,但機械化試驗累計出酒率低于傳統工藝班組6.83 個百分點;累計優質率低于傳統工藝班組1 個百分點,仍存在差距,需進一步開展試驗,改進機械化工藝參數,達到提質增量。

(7)色譜成分相似度分析醛類物質的相似度高達98%,醇類物質相似度為71%,其他色譜成分酯類、酸類、芳香族類相似度均達到81%以上,機械化試驗班基酒與傳統工藝基酒色譜成分相似度較高,符合公司基酒驗收標準,因此采用機械堆積發酵未對基酒色譜成分造成不利影響。

綜上所述,機械化堆積發酵雖然未達到傳統工藝標準,但能滿足生產要求,且是首次進行醬香型白酒機械化生產試驗,處于探究階段,因此其各特征工藝參數與傳統工藝存在一定差異,但機械化起堆對各工藝參數未造成不利影響,通過改進完善機械化設備,調節適應生產工藝,最終能達到傳統工藝標準。

機械化的應用,提升傳統優質醬香型白酒釀造的機械化和自動化水平;降低企業生產勞動強度、提高生產效率;促進傳統產業生產節能降耗;穩定、提高優質品率;帶動、促進醬香型白酒釀造技術發展,引領貴州傳統白酒產業向現代產業發展轉型升級;提升貴州白酒的競爭力,加快實現貴州白酒產業發展目標,因此醬香白酒機械化的生產試驗符合產業發展需要。