釩泥浸出提釩工藝的研究

李敏 劉超 楊文君(河鋼集團承鋼公司釩鈦事業部,河北 承德 067002)

0 引言

河鋼承鋼采用鈉化焙燒工藝將釩渣中釩元素氧化,將其轉化為可溶性釩酸鹽后,經過水浸工藝提釩。在可溶性釩酸鹽溶解的同時,部分硅酸鹽和磷酸鹽等雜質共同溶解進入釩溶液中。為提高釩產品的純度,需使用硫酸鋁及絮凝劑,通過沉淀除雜的方法將釩溶液中溶解的Si、P 等雜質出去。此除雜過程又必然共沉淀出部分釩元素,使得除雜泥中釩含量達到10%左右。因此除雜泥回收具有極高的經濟價值。

攀鋼集團有除雜泥通過酸浸,浸出液使用硫酸鐵直接沉淀出釩酸鐵的研究;錦州釩業有使用碳酸鈣進行堿浸提釩的研究。以上各工藝均存在產品純度較低,或釩收率偏低等弊端。本實驗研究采用兩步酸浸工藝,降低硫酸消耗,浸出液使用陰離子交換樹脂進行吸附提純,制備高純五氧化二釩的工藝。

1 實驗及設備

1.1 實驗原材料

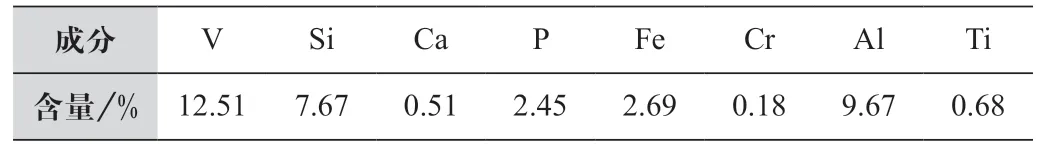

實驗原料來自于河鋼承鋼釩鈦事業部除雜工序除雜泥,除雜泥濕基含水率53.6%,經過脫水烘干后檢測,主要化學成分見表1。

表1 釩泥主要化學成分Tab.1 Main chemical compositions of Vanadium sludge

1.2 實驗設備及試劑

實驗設備:電子天平、JJ-6數顯攪拌器、高溫電阻爐、電熱鼓風恒溫干燥箱、真空泵、pH 計、電感耦合等離子發射光譜。

實驗試劑:98%硫酸、磷酸、氯化鈉、氫氧化鈉、陰離子交換樹脂、硫酸亞鐵銨、高錳酸鉀、N-苯基鄰氨基苯甲酸、尿素、亞硝酸鈉、二苯胺磺酸鈉、重鉻酸鉀。

2 實驗目的

本實驗的實驗目的有二:1、棄泥含釩量小于0.2%;2、成品五氧化二釩達到98%標準。

3 試驗方法

3.1 浸出率與pH關系實驗

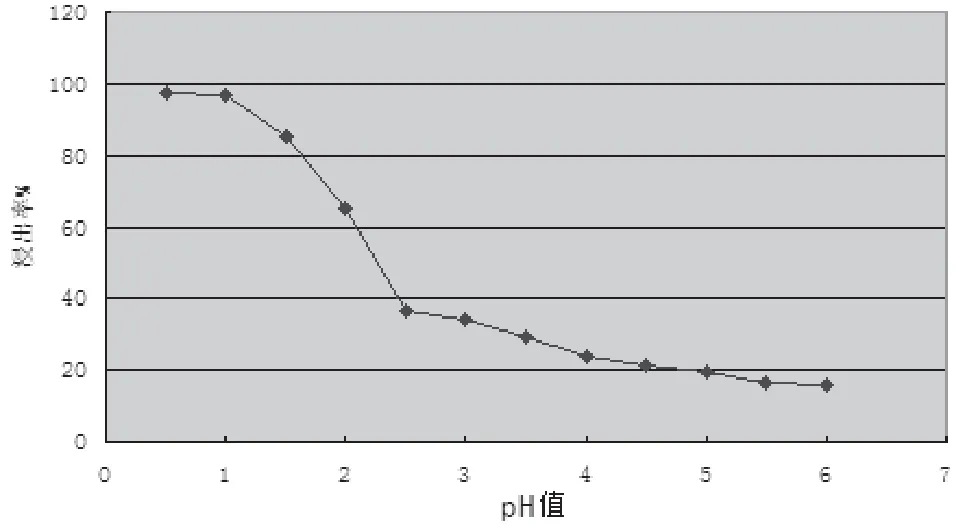

按照固液質量比(濕基釩泥與加水量)1:2的比例混合置于燒杯中,在常溫條件下以350rpm 充分攪拌,并緩慢加入98%硫酸試劑,充分反應。在各pH 值處檢測釩浸出率,繪制浸出率與pH 關系曲線,如圖1所示。

圖1 浸出率與pH關系曲線Fig. 1 The relationship between leaching rate and pH

由浸出率與pH 關系曲線可知,釩泥中釩元素的浸出率隨著酸度增加而提高,當pH 在6~2.5時,浸出率提升緩慢,當pH小于2.5時,浸出率隨酸度增加而大幅提高。pH 達到0.8時,釩浸出率達到97.73,過濾后濾餅(棄泥)含釩小于0.2%。

3.2 一步浸出

為使得棄泥含釩量達標,將釩泥與水按固液比1:2混合置于1號燒杯中,常溫下充分攪拌,加入足量98%硫酸調整pH=0.8,充分反應后過濾,濾餅含釩量0.16%達標,濾液pH=0.8,不滿足樹脂柱吸附條件(樹脂吸附pH 為2~3)。

3.3 二步浸出

將一步浸出后pH=0.8的濾液置于2號燒杯中,攪拌并加入原料釩泥,充分攪拌反應至pH 值2~2.5時過濾,濾液采用樹脂吸附流程提純,濾餅按照一步浸出流程與水混合進入1號燒杯,深度提釩后棄泥達標。

3.4 樹脂吸附

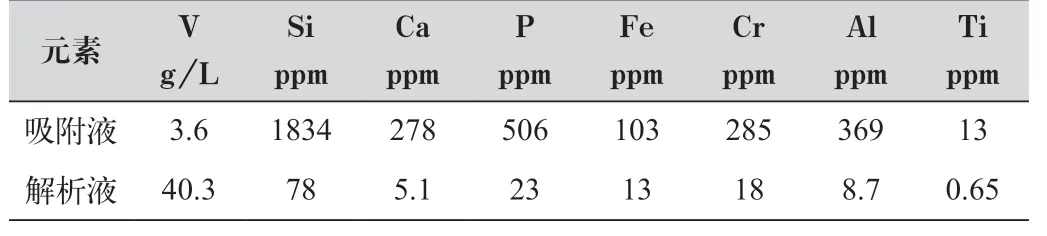

根據文獻記錄,選擇大孔弱堿性陰離子交換樹脂D301對2#濾液進行靜態吸附濃縮、提純,吸附平衡時間13h,由于吸附交換過程為吸熱反應,故適當提高反應溫度有利于提高反應速度和吸附容量。吸附完成后,采用NaOH+NaCl 溶液進行釩的解析。經樹脂濃縮、提純前后釩溶液即吸附液與解析液的濃度如表2所示。

表2 吸附液與解析液的濃度Tab.2 Concentration of adsorbed and analytical solution

3.5 沉淀

采用NH4Cl 作為沉淀劑,進行堿性沉淀偏釩酸銨,待上清液含釩濃度小于0.2g/L 后過濾,沉淀率達99.5%。偏釩酸銨濾餅經洗滌,焙燒制備成品五氧化二釩。經檢測各項指標均達到YBT 5304-2017中V2O598產品標準。

4 結語

根據釩泥浸出率與pH 值關系,在一步浸出時采用pH=0.8,保證棄泥含釩達標。在二步浸出時采用原料釩泥代替堿基,減少酸、堿輔料消耗,同時減少新雜質的引入并提高了釩浸出率。浸出液直接進行樹脂吸附,濃縮、提純,實現符合標準的五氧化二釩產出。實驗解決了釩泥提釩浸出率和高品質五氧化二釩產品的產出問題。避免了以下兩種情況的發生:應浸出率低,提釩后棄泥再次回爐焙燒;產品純度較低,需要再次溶解提純。

從而實現釩泥浸出提釩工藝的優化。