應用潤滑狀態監測技術實現凝結水泵長周期運行

王健偉,王彥江,王長青,陶 義

(中國石油獨山子石化分公司設備檢修公司,新疆獨山子 833699)

0 引言

在軸承運行中起潤滑作用的是滾道和滾動體之間一層微米級的薄油膜,因此評價軸承潤滑狀態時,引入膜厚比判定油膜是否能隔開滾動體和滾道。膜厚比一般使用最小油膜厚度和接觸表面綜合粗糙度的比值。在狀態監測中,潤滑不良是指軸承接觸副之間的油膜厚度不足以分開滾動體和滾道表面微觀凸點,這些不同部件表面的微觀凸點穿通油膜互相接觸發生碰磨,并引發軸承異常振動和噪聲的情況。通過監測凝結水泵振動加速度和包絡值變化,可以更早發現軸承潤滑是否處于不良狀態。

1 凝結水泵運行參數及測點參數

1.1 凝結水泵主要運行參數

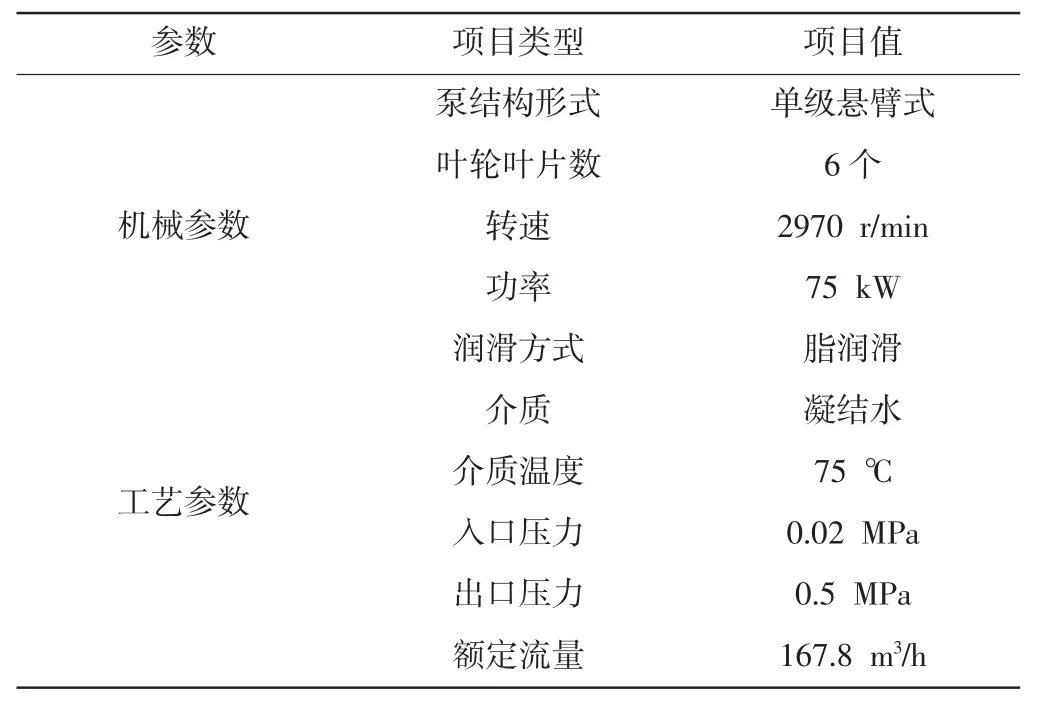

凝結水泵主要運行參數見表1。

表1 凝結水泵主要運行參數

1.2 滾動軸承故障頻率

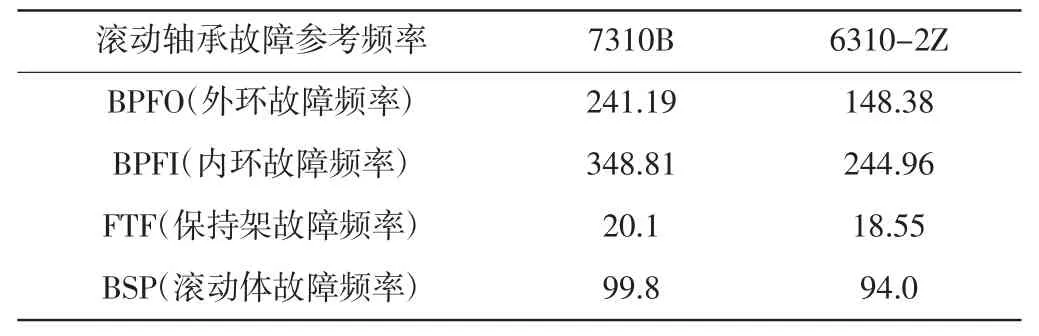

滾動軸承故障頻率見表2。

表2 滾動軸承故障頻率 Hz

1.3 測點設置

加速度為0~5000 Hz 有效值,采集線數3200 線;加速度為0~10 000 Hz 有效值,采集線數6400 線;包絡為0~10 000 Hz有效值,采集線數6400 線;正常運轉時振動加速度<12 mm/s2,振動速度<2.1 mm/s,包絡<10 gIE。

2 故障分析及處理措施

2.1 凝結水泵振動趨勢分析

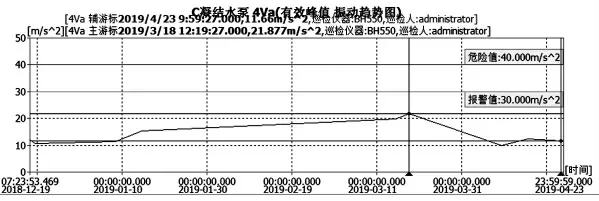

每周巡檢BH550 采集數據趨勢圖(圖1)可見凝結水泵聯軸器端水平振動加速度值從2018 年12 月19 日(10.74 mm/s2)至2019 年3 月18 日(21.87 mm/s2)呈逐步上升趨勢,達到正常運行值的2 倍左右。

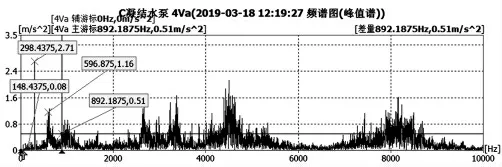

2.2 凝結水泵速度頻譜圖分析

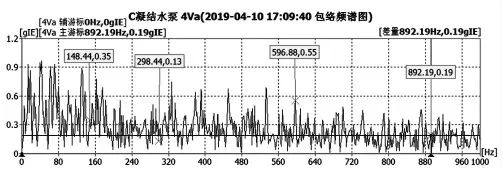

包絡頻譜圖(圖2)中故障沖擊頻率峰值與滾動軸承零件內圈缺陷頻率的1×(148.38 gIE)、2×(298.44 gIE)、4×(596.88 gIE)和7×(892.19 gIE)頻相重合。

2.3 凝結水泵加速度頻譜圖分析

加速度頻譜圖(圖3)中故障沖擊頻率峰值與滾動軸承零件內圈缺陷頻率的1×(148.44 Hz)、2×(298.44 Hz)、4×(596.88 Hz)和7×(892.19 Hz)倍頻相重合。且在高頻區的3000~5000 Hz 和7000~9000 Hz 均出現大量隨機高頻并伴有“白底噪”抬升現象。

2.4 綜合分析

凝結水泵使用脂潤滑潤滑,長期運行后軸承磨損鐵屑混入潤滑脂內使潤滑脂變質,變質的潤滑脂油膜無法達到凝結水泵運行需要的膜厚比,出現潤滑不良現象。潤滑不良引起隨機激勵強迫振動,主要激勵源是大量無序隨機的凸點碰擦,在摩擦副上表現為無序碰擦形成的隨機激勵頻率。金屬微凸體的振動激勵作用是寬頻的“白噪聲”激勵,在頻譜圖上表現為“白噪聲”。金屬微凸體振動激勵的隨機高頻帶極寬,往往會引發接觸副固有頻率共振,在頻譜圖上表現為軸承零件的故障頻率或其倍頻。

圖1 凝結水泵振動趨勢

圖2 凝結水泵包絡頻譜

圖3 凝結水泵加速度頻譜

當發生軸承潤滑副金屬微凸體的振動激勵時,部分凸點劃破油膜相互接觸,此時的載荷量由油膜和接觸金屬微凸體共同承擔。在振動加速度和包絡頻譜上表現為高頻區域的“白噪聲”,且“白噪聲”所處高頻區越高,表明屬微凸體的振動激勵故障越早期,軸承故障處于第一或第二階段。傳統診斷手段表現為溫度正常但噪聲和振動加速度總量略增大,振動速度總量較小。日常巡檢振動速度采集區域一般集中在2000 Hz 以下,當振動速度值有響應時,表明微凸體的振動激勵故障已經集中到2000 Hz 以下,即在頻譜圖上表現為軸承故障頻率尖峰值占優勢。低頻區“白噪聲”顯著提高,說明軸承故障已經處于必須檢修更換的第三或第四階段,傳統診斷手段表現為溫度明顯升高且可以聽到噪聲,振動加速度總量略大增或已經減小,振動速度總量明顯增加。

2.5 處理措施

更換軸承箱內潤滑脂。凝結水泵過濾網檢修前后對比見圖4。

3 檢修后驗證

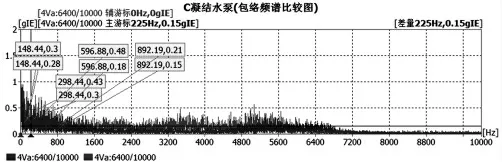

3.1 速度頻譜圖驗證

檢修后,由凝結水泵速度頻譜圖(圖5)可以看出軸承內圈沖擊頻率峰值均有降低。檢修前高頻范圍內出現的隨機寬帶能量譜和少量離散頻率分量“白噪聲”抬升現象均大幅降低,2000~5000 Hz 降幅最為明顯。

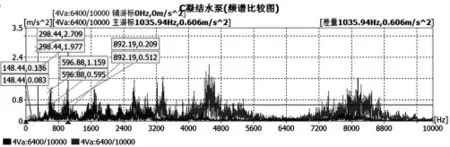

3.2 加速度頻譜圖驗證

檢修后,由凝結水泵加速度頻譜圖(圖6)可以看出軸承內圈故障頻率峰值均有降低。檢修前,高頻范圍內出現的隨機寬帶能量譜和少量離散頻率分量“白噪聲”抬升現象均大幅降低,3000~9000 Hz 降幅最為明顯。

4 結語

軸承潤滑不良是機泵常見故障之一。凝結水泵以往采用人工巡檢采集振動速度和溫度的監測方式,當發現振動速度和溫度出現上升時,軸承故障已進入第三或第四階段運行,必須停機檢修更換,這將大大縮短滾動軸承壽命。通過潤換狀態監測與診斷技術的應用,采集振動加速度和包絡的監測手段,在軸承故障處于第二階段時就能及時發現故障原因,推進了復雜工況下的預知性維修和精準性維修,減少事故給設備和裝置造成的損害和損失。在設備維修上實現MTBR(平均修復時間)和MTBF(平均無故障時間)的雙降,在維護上實現設備平穩長周期可靠運行。

圖4 凝結水泵過濾網檢修前后

圖5 凝結水泵包絡頻譜比較

圖6 凝結水泵加速度頻譜比較