離線振動監測系統在滾動軸承的應用

夏姣姣,張建峰,陳文禮,張韋杰,王 瑞

(北京首寶核力設備技術有限公司唐山曹妃甸分公司,河北唐山 063200)

0 引言

由于冷軋現場張力輥工作環境惡劣,潮濕且伴有灰塵、油污,并且負荷較大,軸承發生故障的概率較大。為了保障張力輥的穩定、高效運行,需要及時排查滾動軸承的各種故障,在充分研究滾動軸承結構的基礎上對其故障形式振動特征進行系統分析。

1 滾動軸承振動的原因分析

軸承是機器設備運轉中主要的零件之一,快速、有效地找出軸承損傷和故障的原因,是預防其出現問題的關鍵。軸承的選擇是基于軸承額定使用壽命的要求。但在實際的設備中使用中,由于搬運、安裝、維護以及潤滑過程中的不當操作或疏忽,有很多軸承的實際使用壽命和額定使用壽命相差很大的情況,最終工業中軸承自然失效的比例僅占9%。因此振動檢測系統在軸承運行中的使用很有必要。

造成滾動軸承振動的因素有很多,有的與設備有關,有的與制造工藝有關,還有的與軸承裝配精度及工作運行狀態有關。在運行過程中,滾動軸承機械故障的出現是隨機的,隨機振動的振幅也是相對增加的,這是因為表面劣化的部位也是隨機的。通過對軸承振動的剖析,找出特點,并通過不同的檢測分析的方法的研究,從振動信號中獲取振源的可靠信息,可以用來進行滾動軸承的故障診斷。

滾動軸承的結構決定了其在恒定載荷下運轉時,軸承內的載荷分布呈周期性變化。如滾動體和外圈接觸點的變化,使系統的剛度參數形成周期性的變化,而且是一種對稱的周期變化,從而使其恢復力呈非線性的特征。由此便產生了與剛度變化周期相應的多階諧波振動。

2 振動檢測技術

振動檢測技術是根據待測機器的各項參數在軟件中建立數據庫,將數據庫倒入便攜式振動數據采集儀,通過加速度傳感器采集數據,然后再導出數據進行分析。將采集到的數據經過帶通濾波器,濾掉低頻機器振動,得到高頻部分的振動;然后再利用包絡技術,檢測電路將濾出的時域信號進行平方運算(整流),再進行濾波;最后通過快速傅里葉變換將整流濾波后的時域波形轉換成頻譜,從而判斷軸承的損壞部位。

測點選在與軸承座連接剛度較高的地方或箱體上,以盡可能多地獲得軸承外圈本身的振動信號為原則,如果需定期巡檢,每次測點位置要一致,采集的數據才具有可比性。傳感器應盡可能布置在載荷密度大的地方,以獲取盡可能大的軸承本身的振動信號。

離線振動頻譜采集儀的檢測條件:①離線振動頻譜采集儀適用于勻速旋轉機械設備;②離線振動頻譜采集儀所使用的加速度傳感器只針對滾動軸承;③滾動軸承振動檢測必須提供軸承型號或軸承缺陷頻率,對于非標軸承需要提供軸承缺陷頻率;④數據采集過程中要求每根軸的轉速不低于42 r/min;⑤要求提供數據采集過程中的實際轉速。

3 檢測及故障分析

3.1 待測機器情況

2019 年1 月18 日,冷軋某條產線張力輥的減速機一軸(輸入軸)輸入端設備振動較大、伴隨異響,現場點檢工程師懷疑電機與減速機之間存在軸不對中問題。現場勘查后,收集設備參數,1 月24 日進行現場數據采集。

3.2 數據分析

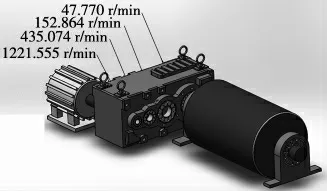

根據現場提供的機器各項參數建立數據庫,現場檢測時點檢工程師提供帶鋼運行速度(四軸即低速軸)及輥子直徑,計算出一軸轉速1221.555 r/min。由減速機的齒數計算出各軸轉速(圖1)。

3.3 分析頻譜

(1)一軸的輸入端加速度包絡頻譜中出現異常沖擊諧波且有倍頻出現,同時存在轉頻的邊頻帶,且振動總值較大(圖2)。

(2)二 軸、三軸、四軸時域均未出現明顯沖擊,包絡譜中未見明顯異常峰值(圖2)。

圖1 減速機的齒數計算出各軸轉速

3.4 高速軸頻譜計算

(1)頻率計算。轉頻為20.35 Hz 時,外圈(BPFO)缺陷頻率為165.85 Hz;內圈(BPFI)缺陷頻率為220.59 Hz;滾動體(BSF)缺陷頻率為69.19 Hz;保持架(FTF)缺陷頻率為8.73 Hz。

圖2 一軸的輸入端加速度包絡頻譜圖

(2)讀頻率。頻譜圖中一倍頻的位置近似于發現軸承外圈的缺陷頻率,接近理論計算結果,同時與低頻段的特征頻率對應,據此判斷是軸承外圈出現了問題

(3)讀幅值。包絡振動總值較大,近似于31.95 gE,據此判斷軸承外圈出現了非常嚴重的問題(圖2)。

3.5 建議

懷疑該軸承外圈出現損傷,建議及時準備軸承備件,檢修期間進行檢查,跟蹤振動趨勢變化和溫度變化,安排定修更換計劃,當發現趨勢上升較快時,則盡早安排檢修更換。

3.6 二次檢測

于2019 年2 月12 日進行了二次檢測,高速軸(一軸)頻譜圖見圖3。

圖3 一軸輸入端驅動側包絡頻譜圖

對比上次的頻譜圖,發現包絡值增大到40.73 gE,說明高速軸軸承故障的發展趨勢非常快,設備運行已達到高危險狀態,建議立即進行更換。

4 軸承更換

于2019 年2 月14 日檢修時進行了更換,減速機開箱后檢查,發現軸承外圈已經損壞(圖4)。

圖4 軸承外圈已經損壞

5 總結

在設備故障診斷中,頻譜圖對設備運行的狀態變化以及故障隱患部件的準確判斷,均起到了極其重要的作用。振動診斷技術的引入,不僅避免了過度維修和被動維修,降低了成本,提高了效率,在很大程度上也避免了災難性事故的發生。