淺談空壓站能耗管理系統設計

(南方電網綜合能源股份有限公司,廣東 廣州 510075)

隨著我國社會、經濟、工業的快速發展,各類可循環再生、環保清潔的動力源,例如風能、水能等,逐漸成為不可或缺的動力源。壓縮空氣動力源的原料是空氣,其動力原理就是利用空氣壓縮機將空氣轉化成為氣體壓力能源,其特點是成本低、可再生、安全以及無污染等,相較于其他動力能源,壓縮空氣能夠不受環境、天氣等外在因素的影響,所以在我國各領域中都有著極其廣泛的應用。然而空壓站雖然優點很多,但其本身的能耗問題成了阻礙空壓站快速發展的障礙,如何在確保空壓站正常運行的基礎之上,合理、有效地降低空壓設備自身的能耗,是人們重點研究與探索的課題。

1 空壓站能耗管理的意義

壓縮空氣可謂是工業企業生產過程中的第四能源,電能消耗占企業工廠總能耗的5%~30%。在空壓站的實際應用中,用氣企業的全生命周期成本包括設備購置費用、運行維護費用及使用成本(電費)。根據相關統計資料數據顯示,我國每年空壓設備的耗電量已經占到全國總發電量的6%,如果這些空壓設備能夠降低20%的能耗,其市場前景與經濟價值就會十分巨大。按照2018 年全國發電量67 914.2 億kWh 計算,可實現節約電量814.97 億kWh,按照0.65 元/kWh 平均電價估算,其市場經濟價值可達529 億元,市場前景可觀。

2 空壓站能耗管理中的主要問題分析

2.1 設備選型問題

空壓設備的類型與型號眾多,各行業使用的空壓設備不盡相同,對其性能要求也差別較大。然而有一些企業在對空壓設備進行選型時,關注的卻是眼前的一次性投入,卻忽視了空壓設備的能耗與性能參數,選用的空壓設備往往存在排氣量和排氣壓力過大,造成浪費資源的情況出現,使空壓設備的運行效率大大降低[1]。

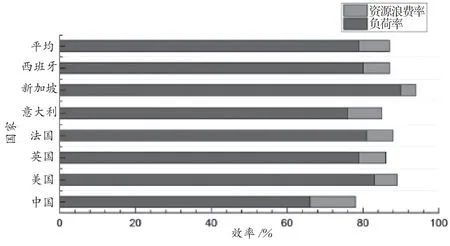

從相關統計數據中(如圖1 所示)不難看出,我國空壓設備的使用效率遠遠達不到世界平均水平,而使用效率最高的國家要高出我國24%。由此可見,我國在提高空壓設備效能方面還有著極大的提升空間。

2.2 設備控制問題

我國在空壓設備的使用過程中,普遍采用的是人工值班制度對空壓設備進行控制,根據生產需求對空壓設備的啟動或停車進行實時調整。同時為了避免出現頻繁啟、停空壓設備,其供氣控制一般采用的是加載和卸載控制,即空壓設備有3 種交替工作狀態。設備滿負荷運行時,設備的供氣量不大于末端用氣量,且設備排氣口壓力比空壓設備內部壓力小。設備卸載運行時,供氣量比末端用氣量大且排氣口壓力比內部壓力大,此時將空氣入口閥關閉,從而使供氣端壓力減小。當空壓設備的供氣量逐漸小于末端用氣量時,空壓設備則再次加載運行[2]。

空壓設備在加載運行過程中,會因啟動設備而產生一定的沖擊電流,不但會威脅電網的安全,而且也導致了電力資源的浪費。而當空壓設備處于卸載運行狀態下時,空壓設備的壓縮機卻仍然在運行,此時的空載能耗可以達到滿負荷運行時能耗值的20%~40%。除了浪費電力資源之外,反復切換空壓設備的運行狀態也會使管道影響壓力,使產品質量下降,設備損耗加快,空壓設備的維護成本與使用壽命也隨之縮短[2]。

圖1 世界主要國家空壓設備使用效率統計

2.3 損耗、泄露及浪費問題

空壓設備在完成壓縮空氣的過程中,所經過的設備組件包括冷卻器、過濾器、干燥器、控制閥門與傳輸管道等。而在傳輸時,會因管道長度、管頭及管道直徑等因素影響排氣壓力。據統計,每損耗0.1 MPa 排氣壓力,其損耗的電力就會有7.5%的多余損耗。

空壓站的隱患之一就是氣體泄露,由于空壓設備處在復雜的工作環境中,因此,對其進行維護保養也是十分重要的,在長時間運行后,空壓設備往往會發生密封片松動、老化等問題。如果不能及時對問題部位進行維護,就會加劇氣體泄露,使空壓設備的能源損耗大幅度增加。

空壓設備在正常運作時,其消耗的電力僅是其總耗電量的10%,剩下的電能則轉變成了熱能量,即機器摩擦熱量、壓縮氣體熱量等。這些廢熱的溫度在80 ℃~100 ℃,而產生這些熱能量所消耗的功率卻占到了70%。由此可見,如果能夠科學、合理的利用這些“廢熱”,就可以有效提升生產的效率。然而現在普遍存在的問題是,企業對于這些熱能并沒有加以利用,從而導致浪費余熱的問題較為嚴重。

3 空壓站能耗管理系統設計探究

為提升壓縮空氣系統的能效水平,《壓縮空氣站能效分級指南》團體標準已于2019 年1 月1 日起正式實施。按照供氣壓力露點及供氣量的不同和壓縮空氣站綜合輸功效率的大小,壓縮空氣系統的能效可分為5 個等級,1 級最高,5 級最低,并對應各等級給出系統用電單耗值。按照常見的工業企業壓縮空氣站供氣量100 m3/min、供氣壓力0.7 MPa、壓力露點-20 ℃的條件查詢,1 級、2 級、3 級、5 級能效等級對應用電單耗分別小于0.100 kWh/(m3/min)、0.109 kWh/(m3/min)、0.120 kWh/(m3/min)、0.144 kWh/(m3/min)。因此,團體標準的實施,為建設超高效空壓站提供了技術依據和對比標準[4]。

按照當前工業互聯網的發展理念,既有空壓站系統節能改造及新建項目有必要建立一套空壓站專用能耗管理系統,集設備監控、數據采集、實時控制與反饋、數據存儲等功能于一體,實現壓縮空氣站能效水平實時監測和自動控制功能,建立遠程無人值守的自動化工作模式,從而降低企業能源費用和生產成本。

空壓站能耗管理系統框架設計采用B/S 結構和組件開發技術進行系統架構設計和系統開發。通過采集空壓站系統現場設備層電能、供氣流量等現場數據參數,利用能源網關設備匯集統計收集的數據參數并上傳到服務器層,在后臺進行統計計算分析以及顯示設備能效狀態,實現對企業現有空氣系統的能效管理。其中低功耗能源網關設備是數據采集的重要物理設備,可實現數據的本地采集、存儲和定時數據遠傳,設備包含RS-232 和RS-485 串口,兩路串口可以同時使用,實現RS-232 和RS—485 與以太網雙向透明傳輸。

3.1 空壓站能耗管理系統能效監測的主要參數

3.1.1 用電量

監測每臺空壓機用電量,監測空壓站系統總用電量,包含空壓機、冷干機、冷卻水系統等全部用電量。采用多功能智能電表,精度等級0.5 級,雙路RS-485 通信接口,可存儲6 個月的歷史電能的數據記錄。

3.1.2 排氣溫度、壓力

監測空壓機出口壓力、溫度,監測空壓站系統總管出口壓力、溫度。

3.1.3 供氣流量

監測每臺空壓機的供氣流量,監測空壓站系統總管出口的供氣流量。采用遠傳式氣體流量計,精度等級1.5 級。

3.1.4 壓力露點

監測空壓站系統干燥器出口處,采用在線露點儀測量,精度等級±2 ℃。

3.2 空壓站能耗管理系統主要功能

3.2.1 空壓機組運行工況監測

包括設備運行工況監測,可對設備運行的電壓、電流、有功、無功、功率因數等實時數據進行監測。對壓縮空氣流量、壓力、溫度等實時數據進行監測。

3.2.2 群控系統

基于PLC 集成控制技術,通過多機臺運行參數實時采集和反饋,實現空壓機臺聯動運行和遠程啟停,實現空壓站無人值守。

3.2.3 空壓站能效監測

空壓站能效監測對主要監測參數進行了歷史統計和實時展示,以曲線、圖表等多種形式進行分析展示。對單位產氣量能耗進行實時計算和曲線展示,設定能耗水平基準,對異常情況進行記錄分析,支持單耗-時間散點圖、用電量-時間散點圖、排氣量-時間散點圖、節能量分析等功能。

3.2.4 能耗報表

結合實際運行需求,定制各類統計報表,包括單獨計量點的報表以及不同機組能耗報表或單耗報表,設備負荷變動報表等,報表可以輸出Excel 格式,便于進一步分析交流[5]。

4 結論

綜上所述,通過空壓站能耗管理系統的設計研究和應用,實現了空壓站能效數據監測的可視化和自動控制功能,為實現空壓站遠程無人值守自動化管理打下了堅實的基礎。同時,在空壓站的建設運營過程中,能源站第三方投資供氣模式逐漸得到了應用推廣,企業可以根據實際情況選擇合適的空壓設備,同時設計科學合理的空壓站能耗管理系統,加大空壓系統設備的維護保養力度,真正實現空壓站降能耗、提產量、促效率的目標,產生明顯的經濟效益和社會效益。