一種旋轉噴頭并聯機構的研究

丁亞飛 毛桂庭 劉智謀 柯 熠

(長沙礦冶研究院,湖南 長沙 410006)

0 引言

由于船舶的作業場所具有高鹽、濕潤的特點,極易產生銹蝕等危害,會給船舶的正常運行帶來較大影響,所以,需要對表面銹蝕進行必要的處理。同時,由于在對新造船進行涂裝等作業前,也須進行表面清理以提高油漆附著性。因此,對船舶表面進行清理是極為必要的一項步驟。

高壓磨料水射流技術是一項新興的金屬表面處理技術,在20 世紀80年代才在國內興起[2],其主要應用于清洗行業,該文所用的高壓清理噴頭及設備皆為長沙礦冶研究院研發的具有自主知識產權的產品,其具有環保、綠色、無污染以及高效等特性,可減少對環境的污染,提高生產效率,并降低對操作工人的身體危害。在船舶清理方面,國內有合肥通用機械研究所、上海大學等一批科研機構和院所投入其中,并研發出了手推式和純水射流爬壁機器人清理裝置。美國國家宇航局噴氣推進室實驗室成功研制了M2000 及M3500 等系列船舶清理機器人。德國也成功研制了HAMMELMANN 船舶爬壁清理機器人[1]。但上述清理機器人都是采用高壓純水清理,由機器人平動運動帶動噴頭來對船舶壁面進行清理,清理效率較為低下。

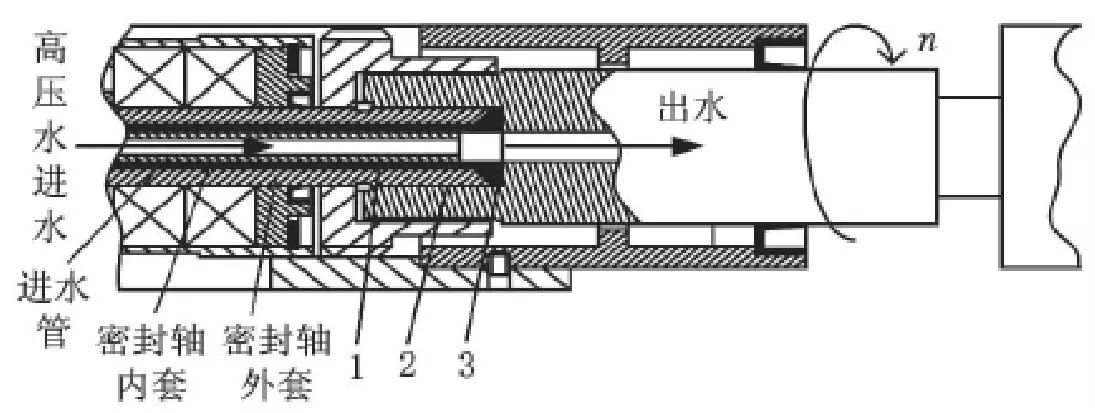

針對旋轉清理的研究,也慢慢在相應的領域內興起,而其一般所用的旋轉噴頭為被動式旋轉噴頭結構,其為旋轉密封結構,旋轉密封如圖1 所示[11],其工作原理為高壓射流由進水管進入噴頭中,噴頭結構中的密封軸內套和密封軸外套進行相對轉動,實現了噴頭的旋轉運動,使射流可旋轉噴射在待清洗工件表面,達到預期的目的。該文所采用的清理方式為磨料射流清理方式,即在高壓射流中夾雜有磨料顆粒,可在很大程度上提升清理效果,但是由于磨料顆粒的存在,磨料顆粒會進入這種被動式的旋轉密封結構中,導致其壞死并極大地減少噴頭的使用壽命,增加生產成本。

圖1 旋轉密封結構

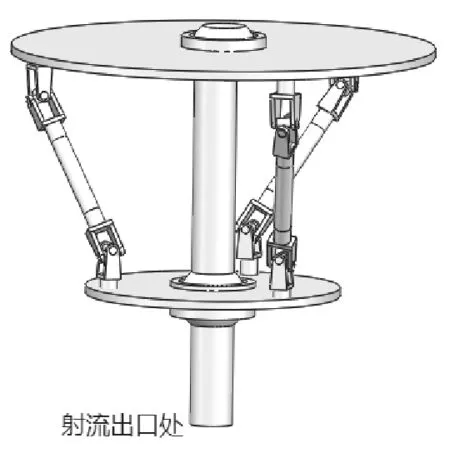

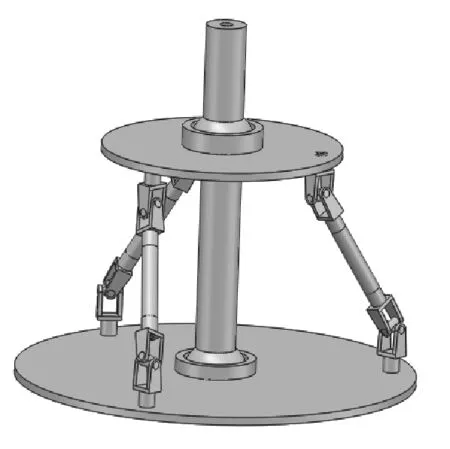

基于此,該文創造性地提出將一種并聯機構應用于船舶清理機器人結構中,如圖2 所示,由該機構帶動噴頭進行螺旋形運動,可以提升射流清洗效率,降低生產成本。該文針對旋轉噴頭的工作情況進行綜合考慮,對傳統的六自由度機構進行簡化,使其具有三自由度,增加運行平穩性,并對其進行了運動學及有限元分析,具有一定的創新性。

圖2 并聯旋轉機構

1 并聯機構運動學分析

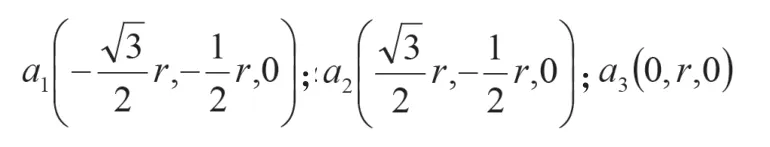

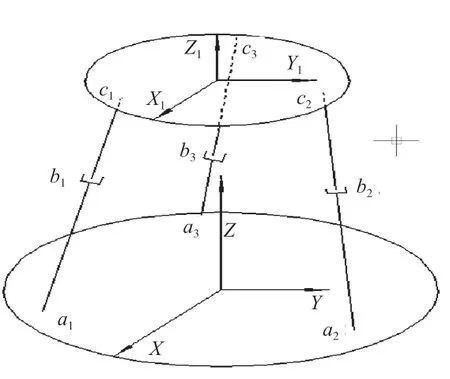

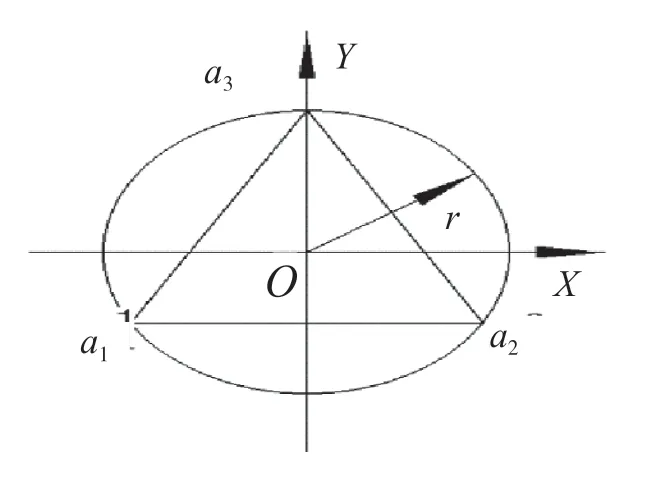

并聯機構圖如圖3 所示。靜平臺固定于地面之上,通過伸縮桿與動平臺相連,伸縮連接桿與動平臺及靜平臺之間都通過虎克鉸進行連接,上下伸縮桿之間采用移動副進行連接。在靜平臺上建立O-XYZ坐標系,動平臺上建立O1-X1Y1Z1坐標系,動平臺坐標系投影如圖4 所示[10],3 根連桿呈等邊三角形連接在平臺上,令三角形外接圓半徑為r,可得三連桿與靜平臺連接點坐標為:

圖3 并聯機構坐標系

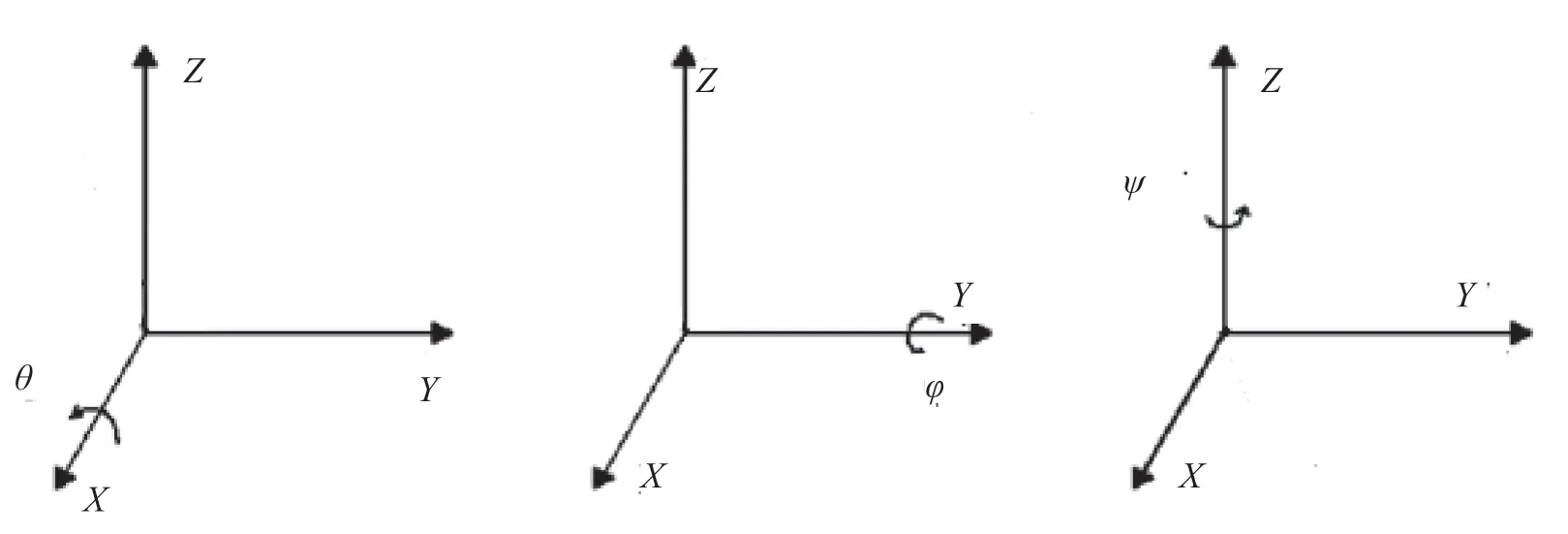

該文對運動平臺旋轉過程采用歐拉角進行描述,如圖5 所示。其角度為繞X、Y、Z軸旋轉的橫滾、俯仰、翻轉角,線繞X軸轉動θ角,然后繞Y軸轉動φ角,最后繞Z軸轉動ψ角[3,5]。

圖4 動平臺上坐標系

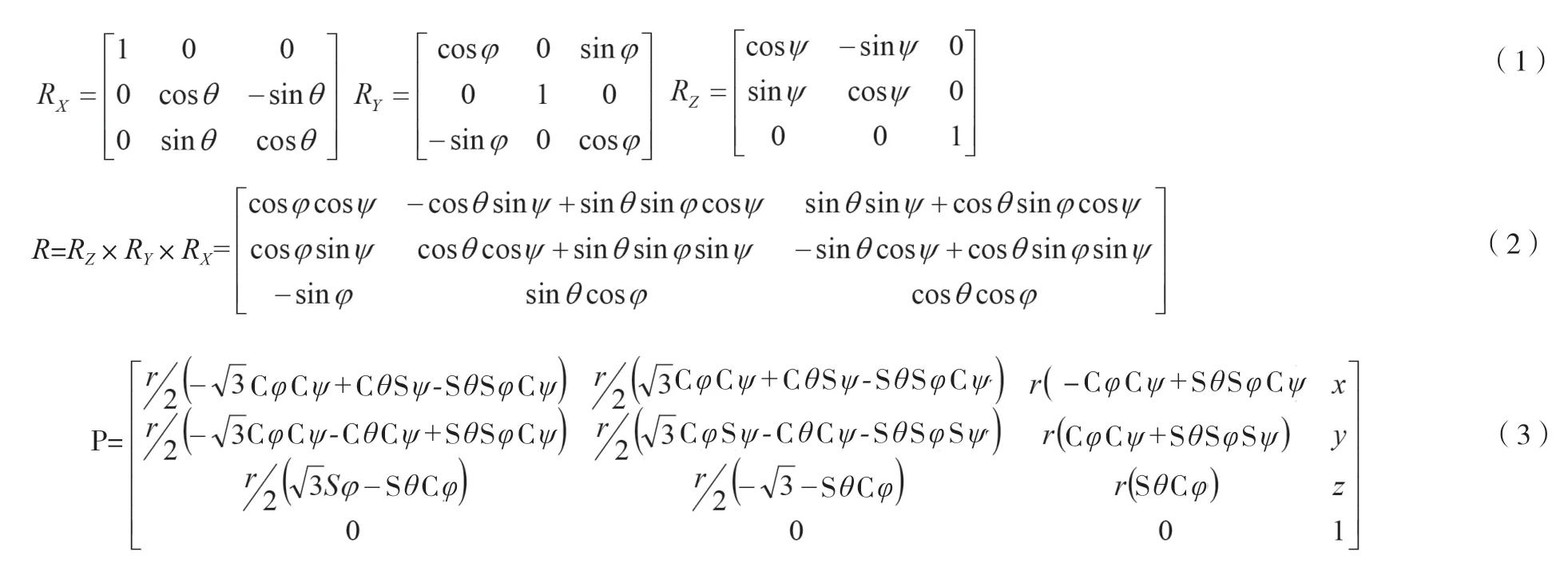

坐標旋轉矩陣為R=RZ×RY×RX,如公式(1)和公式(2)所示。

式中:RX為繞X軸旋轉矩陣,Ry為繞Y軸旋轉矩陣,Rz為繞Z軸旋轉矩陣。

動平臺上C點于定平臺上坐標為:P=RP'+Q。其中,P為動平臺上點在定平臺上的坐標,如公式(3)所示,R為旋轉變換矩陣,(a1,a2,a3)為動平臺上點在動平臺中的坐標,Q(x,y,z)為動平臺相對于定平臺的坐標。

式中:C=cos,S=sin

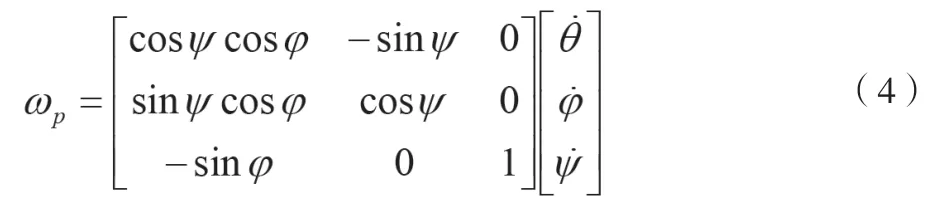

根據旋轉矩陣定義,可得動平臺旋轉角速度(單位為:弧度/秒,n/s),如公式(4)所示:

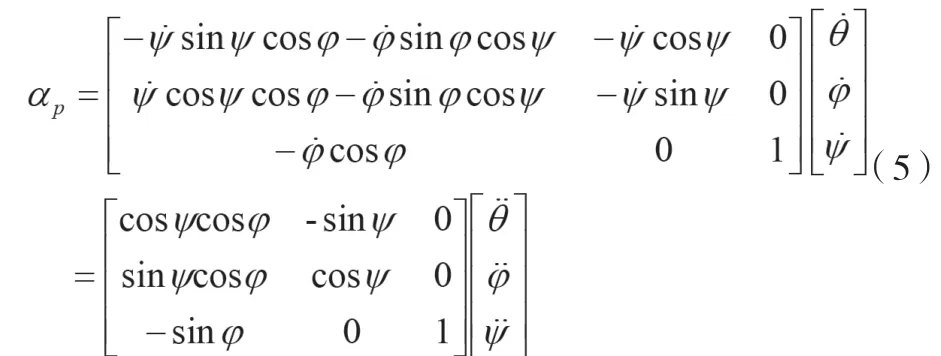

對角速度表達式(4)進行求導,可得到動平臺角加速度表達式(單位為m/s2),如公式(5)所示:

2 模型建立及仿真分析

2.1 機構模型建立

首先通過SolidWorks 建立旋轉機構,伸縮桿通過虎克鉸與動靜平臺進行連接,整個機構模型建立后如圖6 所示。

對該并聯機構運動平臺,根據Kutzbach- Grubler 公式來進行自由度計算[9],如公式(6)所示:

式中:n為機構數,g為運動副數,fi為第i個運動副的相對自由度,m為運動副數,M為機構自由度。

可以得到該并聯機構為三自由度機構,可以沿X、Y軸的平動以及沿Z軸的轉動運動,滿足該文中旋轉噴頭的運動要求。

2.2 虛擬樣機模型建立及運動學仿真

圖5 繞坐標軸旋轉順序

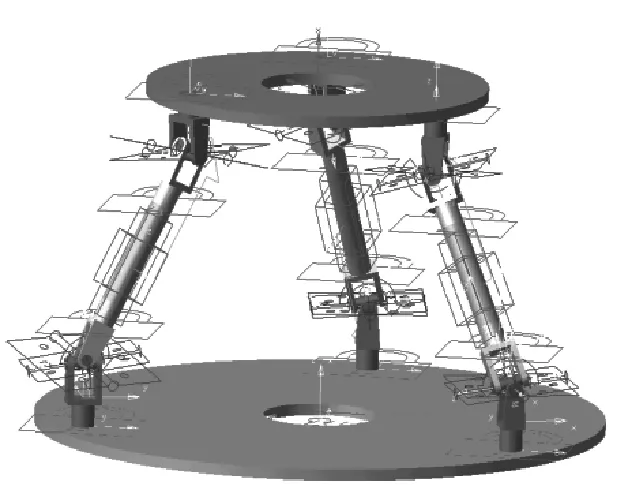

將三維模型進行必要的簡化,并將格式轉換為Parasolid(*.x_t)格式[6],然后導入ADAMS 軟件,進行仿真運行,建立仿真虛擬樣機模型如圖7 所示[10]。

圖6 并聯機構三維模型

圖7 仿真虛擬樣機模型(仿真模型顏色較接近金屬本色,較暗沉)

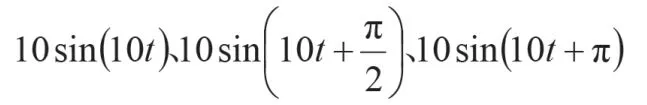

在仿真模型中添加運動副,使得模型可以正常運行,所加運動副見表1。同時,在伸縮桿件上添加移動驅動,分別為

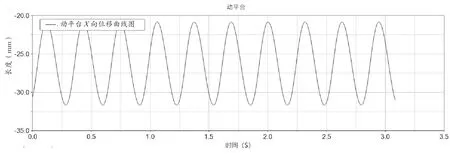

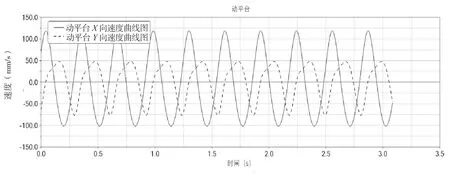

虛擬樣機在驅動為5sin(10t)時,進行仿真分析,機構X向運行曲線圖如圖8 所示。

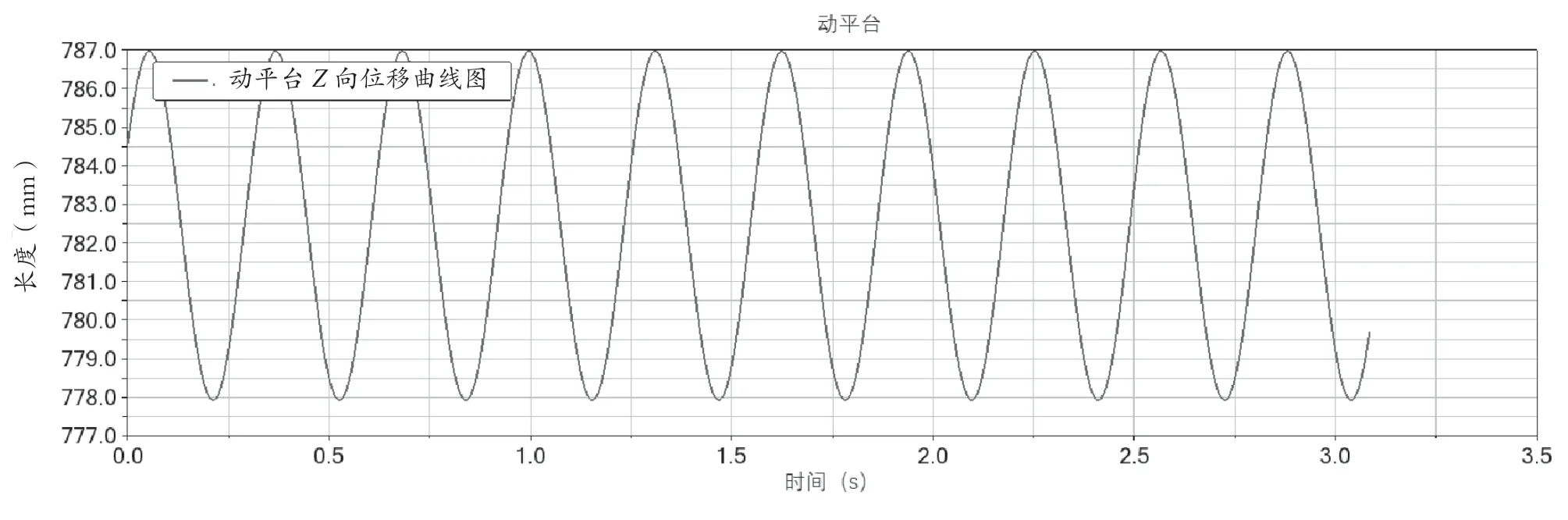

虛擬樣機在驅動為5sin(10t)時,Z向運行曲線圖如圖9 所示。

表1 運動副連接表

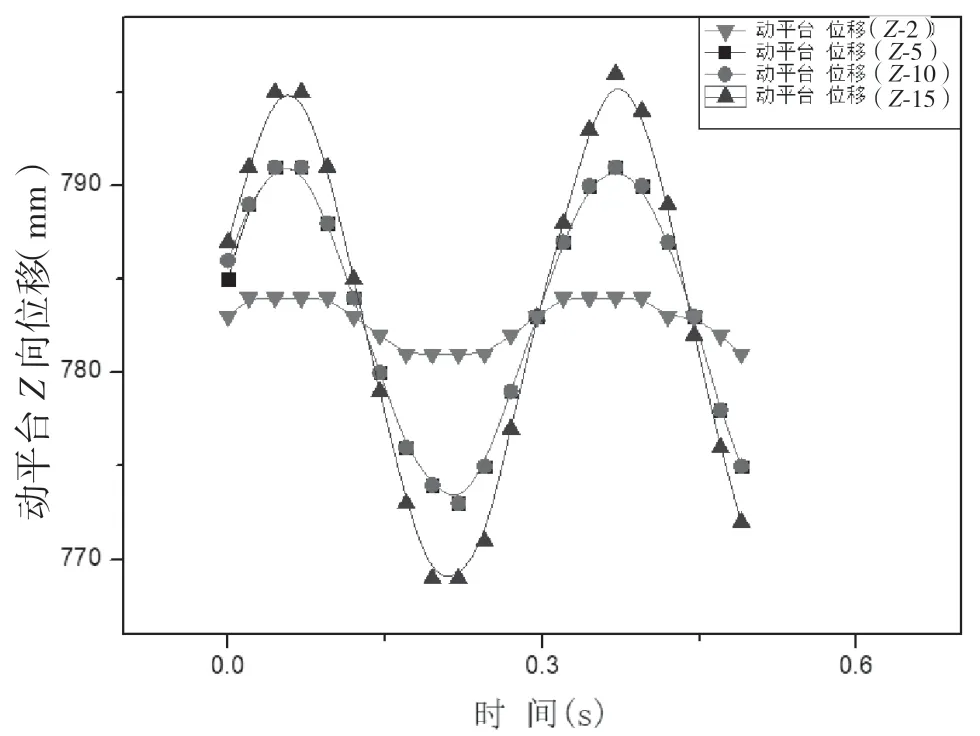

對虛擬樣機模型進行仿真分析,分別對樣機伸縮桿添加2sin(10t)、5sin(10t)、10sin(10t)、15sin(10t)的驅動運動,得到其Z向位移運動曲線,如圖10 所示,分析運動曲線可以發現,隨著添加驅動的幅值逐漸增大,Z向位移也隨之增加,即振動逐漸增強,不利于清洗過程的順利進行。

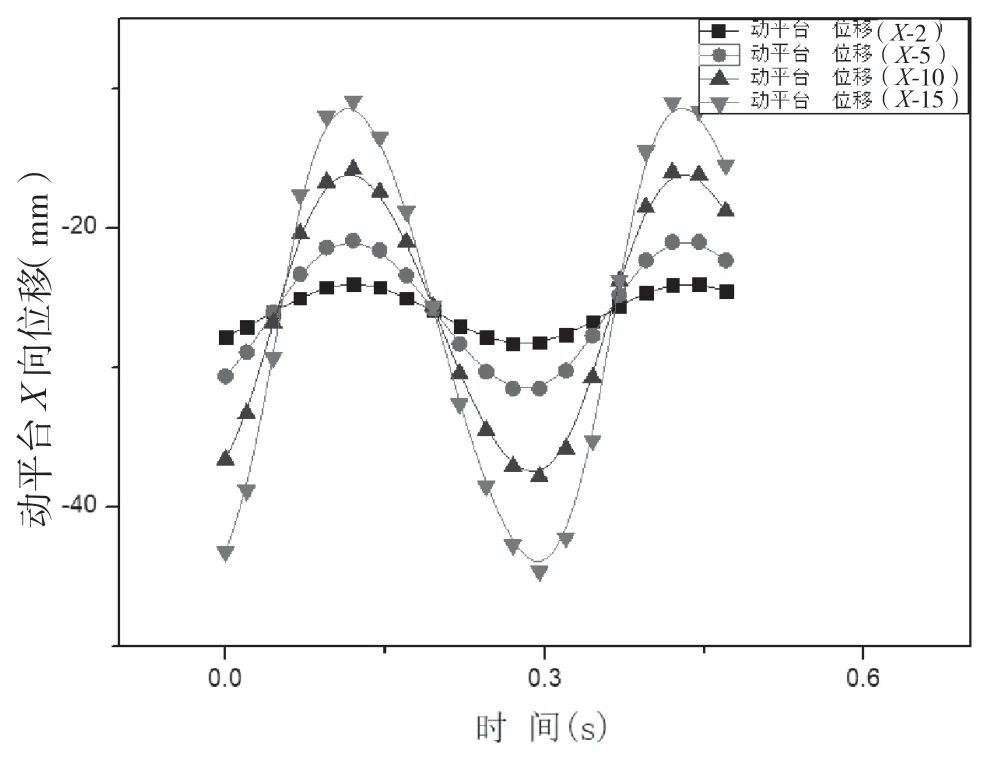

同時,對虛擬樣機模型進行仿真,得到其X向位移曲線圖,如圖11 所示,(因動平臺于X-Y平面內做圓周運動,其沿X軸和沿Y軸運動位移高度相似,因此,只對X向位移進行討論),對該曲線圖進行分析可知,隨著對虛擬樣機施加的驅動幅值逐漸增大,X向位移也逐漸增大,意味著清理面積得到了擴大,清洗效率得到提高。

基于以上仿真可以發現,隨著驅動幅值數值的增大,X與Z向運動位移也在增大,驅動大于10 時,Z向位移明顯提高,振動增強,當驅動幅值小于5 時,Z向位移增加比較平緩,但X向位移也減小,清理效率降低,增加生產成本。因此,驅動函數幅值選取范圍為5~10,這樣可以在振動較小的情況下獲得較高的清理效率。

以5sin(10t)為例,對虛擬樣機進行驅動,仿真得到動平臺在X、Y向的速度加速度圖,如圖12 所示。

圖8 幅值為5 的仿真X 向位移曲線圖

圖9 幅值為5 的仿真Z 向位移曲線圖

該驅動下,機構運動速度平滑,能夠較好的反映并聯機構運動的規律,同時,平滑的速度曲線使得旋轉結構清理不會發生較大的抖動,清理效果可以得到較好的保證。

圖10 幅值2~15 的仿真Z 向位移曲線圖

圖11 幅值2~15 的仿真X 向位移曲線圖

3 結構模態分析

機構在運行過程中,會受到電機轉動產生的振動以及其他振動的影響,有可能會與該并聯機構產生共振,出現較為嚴重的后果,因此,應對該并聯機構進行模態分析[10]。

圖12 仿真X、Y 向速度曲線圖

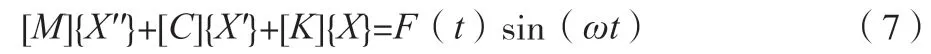

振動物體物理模型可用如公式(7)所示:

式中:[M]—質量矩陣 [X]—位移矩陣

[C]—阻尼矩陣 [X']—速度矩陣

[K]—剛度矩陣 [X'']—加速度矩陣

F(t)—振動系統受力 sin(ωt)—振動系統受力相位

模態分析中,忽視阻尼系統的影響,無外界力及振動的施加,即F(t)=0,式(7)可簡化為:

其中,令 {X}={x}sin(ωt)

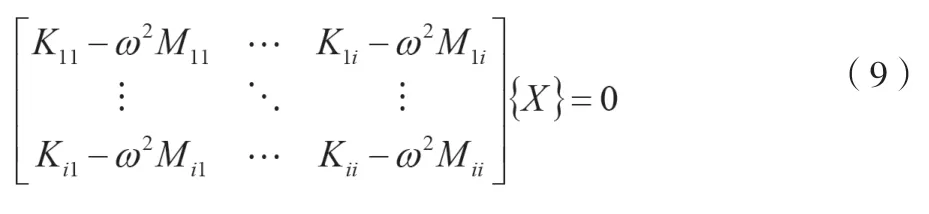

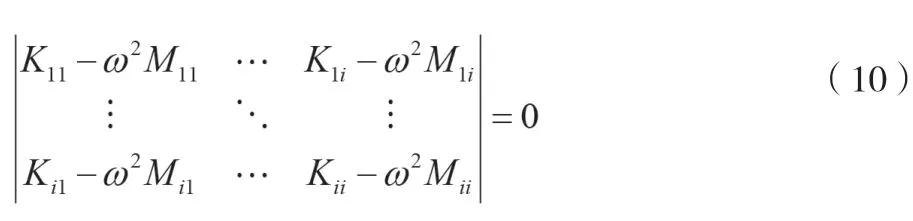

可得到:

即行列式為0:

式中:K11為第一行,第一列剛度矩陣。依次類推,Kii為第i行,第i列剛度矩陣。M11為第一行,第一列質量矩陣。依次類推,Mii為第i行,第i列質量矩陣

其中,ω為機構固有頻率,僅與系統的剛度、質量等系數有關。

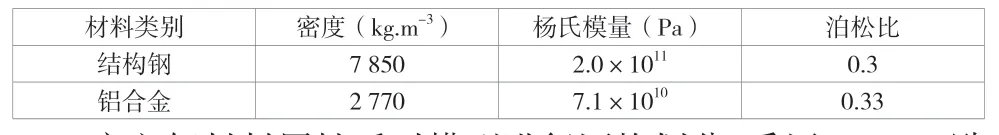

對機構進行模態分析,首先將模型轉換成Parasolid( *.x_t)格式,導入ANSYS 仿真軟件進行分析。對導入的模型進行材料屬性定義,該機構使用結構鋼及鋁合金2 種材料,其基本性能見表2。

表2 結構鋼及鋁合金性能表

定義好材料屬性后對模型進行網格劃分,采用ANSYS 默認的網格劃分格式進行劃分,機構有53 343 個節點,21 356個單元。網格圖如圖13 所示。

圖13 有限元分析網格劃分圖

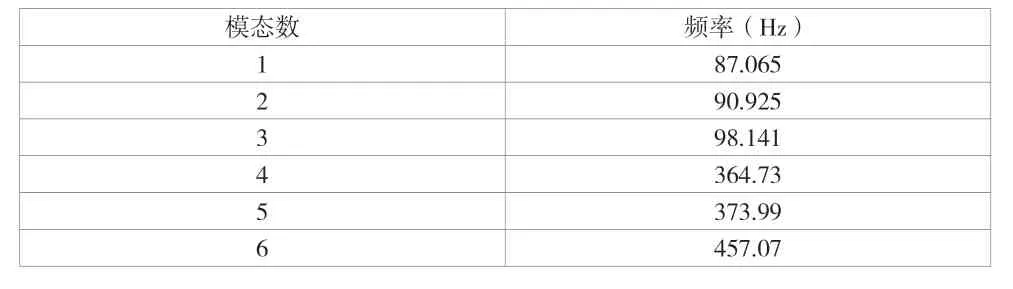

對劃分好網格的機構施加邊界條件,靜平臺處加固定約束,然后可進行模態分析。對機構進行模態分析,表3 為模態分析得到的頻率表,發現其前3 階模態頻率值較小,第4階之后的頻率值較大。

表3 并聯機構模態表

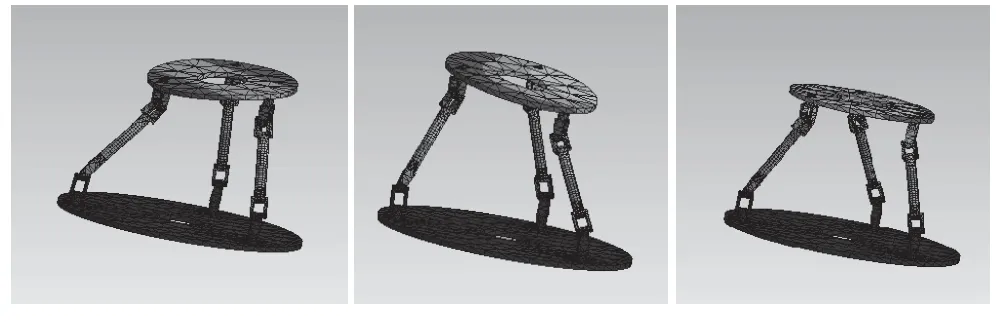

如圖14 所示為機構前3 階模態分析圖,機構基本呈剛體型,未發生明顯的形變,主要是連接桿位姿的改變。

圖14 前 3 階模態

如圖15 為后3 階模態圖,其變換主要是動平臺的形變,在較高頻率的振動中,動平臺發生了彎扭變形。

圖15 后 3 階模態

在實際工況中,外界振動源主要是驅動電機,所以對電機進行頻率計算:

式中:n為電機轉速,f為電源頻率(一般取工頻50 Hz),p為電機磁場極對數。

該機構驅動電機選用三相異步電動機,根據電磁極數不同,取p=1~3,帶入公式(11)可得到n=1 000 r/min ~3 000 r/min,對應的振動頻率為P=1000/60=50 Hz,與機構最小固有頻率87.065 Hz 也有較大差距,因此在啟、停和正常運行過程中都不會發生共振。

4 結論

該文針對船舶清理系統的旋轉機構進行了研究,首先建立機構數學模型,并對并聯機構進行運動學逆解,得到其位移矩陣表達式,對該表達式進行求導,可以得到并聯機構速度雅可比矩陣。然后,建立三維模型,并將模型導入ADAMS仿真軟件進行仿真分析,對驅動函數的幅值進行優化分析,得到振幅在5~10 時,振動幅值較小,并仿真得到對應的速度曲線圖,速度曲線較為平滑,有著明顯的正弦規律,實際清理效果較好。對并聯機構進行模態分析,得出在前3 階模態中,機構為剛體形變,主要是支桿位姿的變換,后3 階模態是靜平臺上的形變,發生了彎扭形變。在實際工況條件下應避免在該頻率段使用器械。同時對實際工況的電機振動與機構固有頻率進行了比較,發現實際使用電機不會與之發生共振。