礦井智能通風系統優化研究

王陽

【摘 要】 本文針對礦井現階段采用的PLC及變頻器通風控制系統存在響應時間長、監測數據處理能力不足、分析失準等問題,提出采用現場總線技術的智能通風控制系統優化技術措施。在井下回采及掘進工作面采用CO2釋放測試方法對采用的通風系統智能化、實用性進行驗證,結果表明,智能通風控制系統調節通風系統策略與人工方式一致,表明采用的通風控制系統可以滿足應對井下一般通風故障需要。

【關鍵詞】 礦井通風;優化;通風構筑物;響應速度;通風故障

【中圖分類號】 TD724 【文獻標識碼】 A

【文章編號】 2096-4102(2020)02-0028-03

強化礦井通風系統研究,實現通風參數精準測量與監控、確保通風系統平穩可靠運行,對保證礦井生產安全以及效益提升都有顯著促進意義。

山西某礦開采面積94.38km2,可采資源儲量接近1.5億t,設計產能300萬t/a,主采3號煤層,埋藏平均680m,厚度在6.8m,采用綜放開采方式。礦井通風采用中央并列式,回風斜井及回風立井采用風機型號分別為FBCDZNo21/2×120、FBCDZNo32/2×400。

1通風控制系統存在問題分析

礦井現階段采用的以PLC及變頻器為基礎的通風控制系統,存在結構簡單、便于操控等優點,在礦井生產初期,通風系統簡單時可以有效對礦井通風系統運行狀況進行監控,但是隨著礦井開拓系統不斷擴展,井下通風系統、地質構造更趨復雜,采用的通風控制系統逐漸難以滿足礦井通風可靠需要,具體表現為:

通風控制系統受到自身結構限制,對通風參數監控范圍有限,隨著礦井開拓延伸不斷擴展,勢必會發生由于采集數據不足導致通風控制系統分析結果偏差較大問題;

隨著通風系統復雜程度增加,傳感器采集數據、PLC控制系統處理數據以及變頻器執行控制指令耗時增加,會出現無法及時對通風異常情況即刻響應問題;

隨通風系統延伸,通風阻力變大,井下風壓會有所降低,若PLC數據分析不及時,無法有效確保井下用風需求。

總之,隨著礦井開采深度不斷增加,地質構造更趨復雜,礦井通風系統距離變大、構成復雜,現采用的通風控制系統時常出現分析失準、響應耗時過長問題,不能快速調整風流,達不到減災防災目標。為了克服現階段礦井變頻器以及PLC構建的通風控制系統存在不足基礎上,基于礦井煤炭生產地質條件,提出采用現場總線控制方式的智能通風系統,并采用CO2測試智能通風系統可靠性。

2礦井智能通風系統

2.1運行原理

針對礦井現階段通風控制系統現狀,提出基于現場總線技術的智能通風控制系統。該系統包含有數據采集、數據處理及執行、險情預警以及冗余設計等獨立功能模塊。具體工作原理為:

在通風系統內布置的各類傳感器對通風設備、通風構筑物、風流參數進行監控采集,采集數據先通過采集卡形式發送至現場監控PC,隨后通過工業以太網傳輸至遠程控制PC;

遠程控制PC對通風設備、構筑物運行參數以及通風參數進行智能分析,并根據嵌入的算法做出合理控制決策,通過工業以太網將控制指令傳輸給現場監控PC;

現場控制PC將收集到的指令傳輸給相應的CAN節點,控制并監控設備運行狀態。

2.2系統優勢

相對于礦井采用的傳統通風控制系統,選用的智能通風控制系統具有下述主要優勢:

系統內的各功能模塊獨立運行,任一環節出現故障不會給其他環節造成不利影響,控制系統的可靠性、穩定性顯著提升;

控制系統數據傳輸采用工業以太網以及CAN總線兩種方式,工業以太網用以現場監控PC與遠程監控PC間數據交互;CAN總線用以現場監控PC對通風系統設備控制。采用的信息交互方式確保了控制系統具有快速反應能力;

煤礦生產過程中面臨諸多不利因素影響,為應對可能突發的各類問題給通風控制系統造成的影響,確保智能通風系統運行平穩,該智能通風控制系統采用冗余設計配備有冗余系統,冗余系統可以在通風構筑物、通風設備發生意外情況時及時、快速響應,保證礦井通風安全。

選用的智能通風控制系統可以對礦井通風設備、構造物運行參數及通風參數進行時實在線監測,具備大量監控數據同時分析處理能力,依據智能算法作出更為合理的決策指令,遠程對通風設備運行狀態進行控制,掌握各個通風節點變化情況,確保井下合理通風。

3現場工業應用測試分析

礦井于2018年2月開始使用智能通風系統,為對該系統可靠性、穩定性進行測試,在井下13307回采工作面以及13301煤巷掘進工作面進行CO2釋放測試分析,從而判斷通風系統應對井下異常情況的自動調節能力。

3.1測試方案

在13307回采工作面、13301煤巷掘進工作面同時測試,具體的測試步驟為:

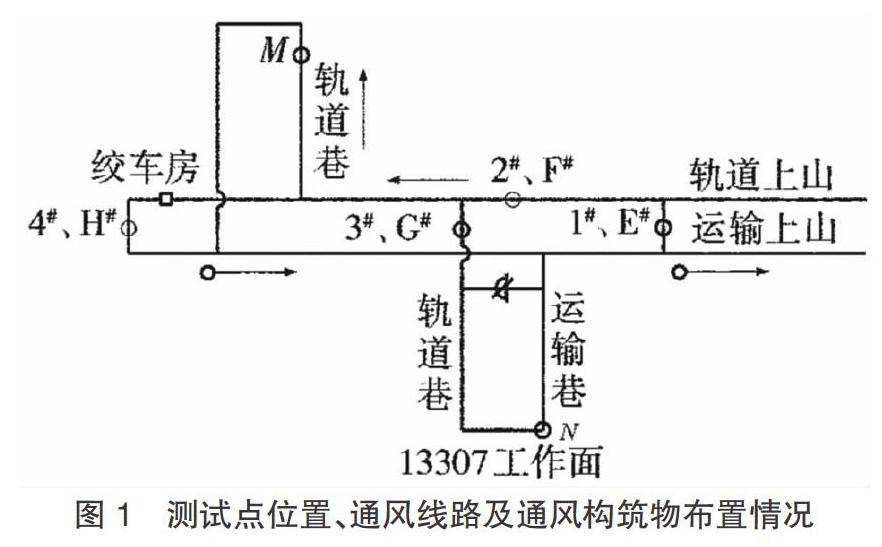

在測試地面所有的通風構造物(主要為1~4號風門、E~H號風窗)均處于關閉狀態(0表示關閉、1表示開啟),地面風井主要通風機工作頻率為30Hz;

在測試地點用穩壓閥將CO2緩慢釋放至M點及N點,CO2濃度增加3000×10-6表示“慢速”災害、濃度增加5000×10-6表示“快速”災害;

在最短時間以及最小風速下對有害氣體濃度進行稀釋,并對通風設備及通風構筑物運行進行調整,具體遵循原則為優先調節風門,其次調節風窗,最后才調整通風機運行狀態,通過調整風門、風窗開度以及風機運行頻率,達到最佳通風控制策略;

井下用通風風速控制在0.7~2.7m/s,稀釋后的CO2濃度控制在2000×10-6以下。

具體在各測試點的位置、通風線路及通風構筑物布置情況見圖1。

3.2測試結果分析

3.2.1 13307回采工作N點釋放CO2測試結果分析

具體在13307回采工作N點釋放CO2測試結果見表1。從表1可以得出,當CO2釋放類型為慢速時,風門、風窗狀態分別為0111、0110,通風機工作頻率為30Hz,通風系統可以在124s將釋放點的CO2濃度降低至1924×10-6,整個耗時時間為124s;當CO2釋放類型為快速時,若僅僅通過改變風門、風窗狀態無法實現降低CO2濃度目的,需要將通風機工作頻率由30Hz調整至60Hz,風門、風窗狀態分別為0110、0111通風系統可以在236s將釋放點的CO2濃度降低至1930×10-6。

在具體人工調節時也是將2、3號風門、F、G號風窗開啟,通過調整4號風門、H號風窗以及主要通風機工作頻率,來達到既可以滿足通風風速需求,又可以降低CO2釋放點濃度目的。

3.2.2 13301軌道巷M點釋放CO2測試結果分析

具體在13301軌道巷M點釋放CO2測試結果見表2。從表2可以得出,當CO2釋放類型為慢速時,保持通風量及降低CO2濃度最佳的通風系統調整策略為:風門、風窗狀態為0110、0101,主要通風機工作頻率為30Hz,可以在131s時間內將CO2濃度從3000×10-6降低至1955×10-6;當CO2釋放類型為快速時,需要將主要通風機工作頻率調整至60Hz,風門、風窗狀態為0100、0111,此時通風系統通過243s可以將CO2濃度從5000×10-6降低至1968×10-6。

正常情況下2號風門、F號風窗均為開啟狀態,4號風門為關閉狀態、H號風窗為開啟狀態。當掘進面出現通風事故時,僅僅通過調整主要通風機運行頻率以及3號風門、G號風窗進行調節即可對掘進面風速進行調節,同時滿足13307回采工作面最低通風速度要求。

3.2.3 M點、N點同時釋放CO2測測試結果分析

在M點、N點同時釋放CO2濃度為5000×10-6,通風調節風門、風窗以及主要通風機運行狀態達到最優通風策略,具體調節結果見表3。

從表3可以看出,智能通風控制系統將風門、風窗狀態調整為0110、0110,主要通風機工作頻率提升至60Hz,回采工作面以及軌道巷掘進工作面分別用時190s、192s將CO2濃度降低至運行范圍內。

在實際人工調節時,也是將2及3號風門、F及G風窗全部開啟,1及4號風門、E及H風窗全部關閉,增加主要通風機運行頻率,來提升掘進以及回采工作面風量,從而達到迅速稀釋有害氣體濃度目的。

3.3測試結果分析

從上述測試可以看出,礦井采用的智能通風控制系統可以對通風系統內的大量監測數據進行分析,并根據分析結果對通風構筑物、主要通風機運行進行遠程智能調節,保障井下用風點風量以及用風安全。

4總結

針對礦井現階段采用的通風控制系統存在響應速度慢、控制不及時、數據處理能力不足等問題,提出采用現場總線技術的智能通風控制系統,并對智能通風系統構成、優點進行具體闡述。

在礦井13307回采工作面以及13301軌巷掘進工作面采用CO2釋放測試方法對智能通風控制系統進行驗證,結果表明,智能通風控制系統調節通風系統策略與人工方式一致,表現出智能通風控制系統較強的實用性。

【參考文獻】

[1]頊利芳.井下智能通風系統研究[J].能源與節能,2020(1):52-53.

[2]王鳳舞.智能礦井通風安全監控系統設計與應用[J].世界有色金屬,2019(19):18,20.

[3]聶貴亮.井下智能通風控制系統優化研究[J].能源與節能,2019(12):80-81.

[4]孟凡林.基于智能分析系統的新疆龜茲西井通風系統優化[J].能源與環保,2019,41(10):123-128.

[5]韓利軍.礦井智能通風系統優化升級探究[J].能源與節能,2019(9):80-81.

[6]羅紅波,李俊橋,李雨成.礦井通風智能決策支持系統研究[J].現代礦業,2019,35(7):209-212.

[7]欒王鵬.礦井智能通風與實時監測控制系統[J].山東煤炭科技,2019(5):183-185,191.

[8]劉紅英,王秋里.煤礦智能通風系統研究[J].煤礦機械,2019,40(3):37-38.

[9]王斌,王永寶,郝繼寶,等.王樓煤礦智能通風系統優化[J].煤礦安全,2019,50(2):105-108.

[10]徐明生.馬路坪礦通風系統優化改造設計的研究[D].南昌:江西理工大學,2010.