防護口罩用非織造濾料的制備技術與研究現狀

張 星, 劉金鑫, 張海峰, 王玉曉, 靳向煜

(1. 東華大學 產業用紡織品教育部工程研究中心, 上海 201620;2. 南通大學 紡織服裝學院, 江蘇 南通 226019)

2019年12月以來,我國湖北省武漢市陸續發現了后被稱為新型冠狀病毒肺炎病例,隨著病毒的傳播,造成疫情大面積發生,嚴重影響了廣大民眾的身體健康,使公共安全衛生問題受到各界的廣泛關注。在類似非典、禽流感、新冠肺炎等主要通過呼吸道傳染的疾病流行時,佩戴防護口罩是一種重要的防護措施。病毒攜帶者需要佩戴口罩,防止飛沫噴入空氣,切斷病毒傳播;健康人員需要佩戴口罩,大幅度降低吸入含病毒空氣的風險,因此,在疫情發生后制作口罩的非織造過濾材料短期內將成為供不應求的緊缺物資。

目前,防護口罩的主要類型有醫用口罩(醫用防護口罩、醫用外科口罩和一次性醫用口罩)、勞保口罩(KN類、KP類)和日常防護口罩。紡粘非織造濾料、針刺非織造濾料和熔噴非織造濾料是防護口罩的主體材料。與傳統紡織過濾材料相比,用于防護口罩的非織造過濾材料具有獨特的三維立體網絡結構、孔徑小、孔隙率大、透氣性與過濾性能好[1]。本文介紹了紡粘、針刺和熔噴非織造濾料及其制備技術,闡述了駐極處理技術的原理與應用,分析了防護口罩用非織造濾料未來的主要發展方向,以期為防護口罩的生產提供參考。

1 紡粘非織造濾料及其制備技術

紡粘非織造濾料一般應用在防護口罩的最外層和最內層:外層的濾料為保護層,用作骨架,并有效攔截大粒徑的顆粒物(顆粒直徑大于10 μm),防止大顆粒物過早堵塞熔噴層形成濾餅;內層的濾料為舒適層,用作襯里。平衡過濾效率與過濾阻力這2項技術指標是制備優良紡粘非織造濾料的關鍵。

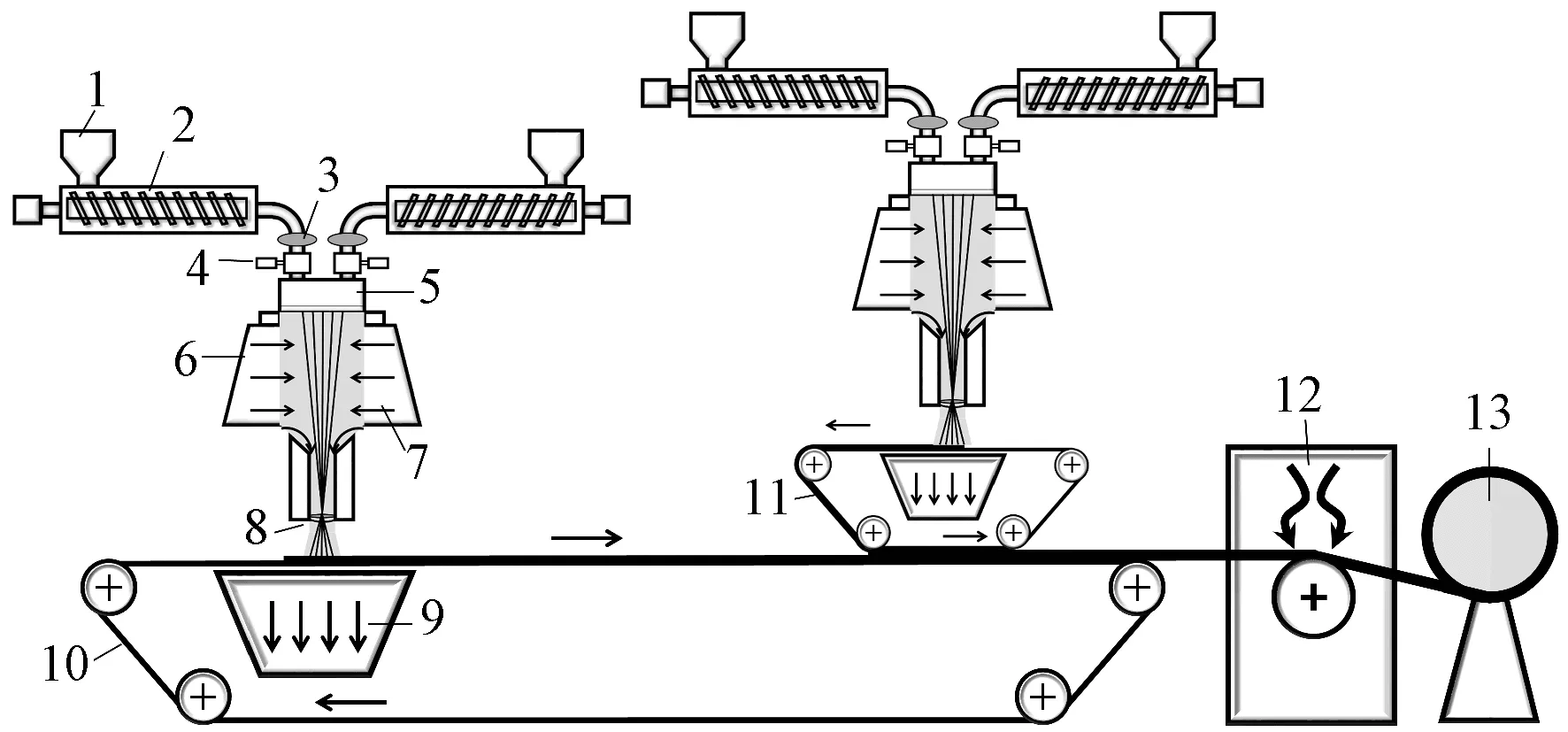

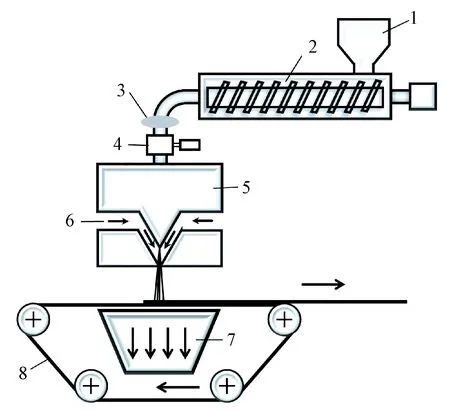

圖1示出雙模頭紡粘非織造翻網成型技術工藝流程。成網裝置B中的纖維網呈逆時針方向運動,上下面翻轉與成網裝置A中順時針運動的纖維網疊合。這項雙模頭紡粘非織造翻網成型技術的發明,不僅降低了成網裝置B的抽吸風機功率配置,成網過程中抽吸風機總能耗降低了1/3,而且2層纖網的隨機疊合會使得非織造濾料更加均勻。

1—料斗;2—螺桿擠出機;3—過濾器;4—計量泵;5—紡絲箱;6—牽伸裝置;7—冷卻風;8—分絲;9—抽吸裝置;10—成網裝置A;11—成網裝置B;12—加固裝置;13—成卷裝置。圖1 雙模頭紡粘非織造翻網成型技術工藝流程Fig.1 Schematic of preparation of spunbond nonwoven filtration materials with a double die head

紡粘非織造技術的研究熱點主要在紡粘非織造纖維網固結技術和原料的改性技術2個方面。

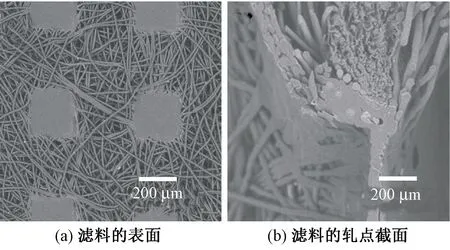

紡粘非織造濾料的固結技術。用熱風加固紡粘非織造纖維網(后文簡稱紡粘纖網),可大幅度減小濾料過濾阻力[2-3],有效平衡濾料的過濾效率與阻力。紡粘纖網在熱加固時,主要采用熱軋或熱風技術。圖2分別為聚丙烯熱軋紡粘非織造濾料的表面和軋點截面掃描電鏡照片。由照片可明顯觀察到,聚丙烯纖維經一對軋輥高溫高壓的共同作用后,長絲發生形變、熔融、互相粘合固結,粘合區域形成類似“薄膜狀”的軋點形態,這些熱軋造成的密閉膜狀結構使得濾料的過濾阻力增加。

圖2 聚丙烯熱軋紡粘非織造濾料表面和軋點截面掃描電鏡照片Fig.2 SEM images of polypropylene calender point-bonding nonwoven filtration material. (a) Surface morphology;(b) Cross section morphology

圖3分別為聚乙烯/聚丙烯熱風紡粘非織造濾料的表面和截面掃描電鏡照片。可看到,皮芯結構的雙組分紡粘纖網利用皮層聚乙烯熔點低的特性,在熱氣流與氣壓的作用下皮層組分受熱熔融流動,冷卻后起到粘合作用,芯層聚丙烯組分形態穩定,纖維網中纖維與纖維在交叉點產生直接“點點熔融”粘合,形成穩定的三維立體蓬松結構,有利于降低濾料的過濾阻力。Liu等[4]研究發現,相同面密度的雙組分紡粘非織造濾料,熱軋加固后的過濾阻力為81.3 Pa(過濾性能測試采用氯化鈉氣溶膠,質量中值直徑為0.26 μm,幾何標準差小于1.83,氣體流量為32 L/min),過濾效率為92.3%,而熱風加固后的過濾阻力僅為22.6 Pa,過濾效率為88.6%,顯然,采用熱風加固雖然會略微降低濾料的過濾效率,但可以大幅度減小濾料的過濾阻力。熱風加固方法制備的過濾材料手感柔軟,與面部皮膚接觸時,能明顯提高舒適度。

圖3 聚乙烯/聚丙烯熱風紡粘非織造濾料掃描電鏡照片Fig.3 SEM images of polyethylene/polypropylene nonwoven filtration materials fabricated via air bonding. (a) Surface morphology;(b) Cross section morphology

用于紡粘非織造濾料的聚合物改性。聚乙烯/聚丙烯經過母粒改性技術,即添加改性增能助劑,有利于提高纖維體系的結晶度,并且晶粒的尺寸有所減小。駐極產生的空間電荷主要被捕獲在高度有序的晶區或者晶相與非晶相的界面處,另外晶區含有的細微晶粒,當強電流通過駐極材料時,會產生Maxwell-Wagner效應,使得晶粒的端面積聚大量相反極性的電荷,形成類似取向極化的極化電荷,晶粒尺寸減小易于被極化,從而產生更多的極化電荷,所以,增能助劑有利于空間電荷和極化電荷的產生和儲存。有文獻[5]報道,經過駐極處理后,當增能助劑添加于芯層聚丙烯時,紡粘非織造濾料的過濾效率提高,聚乙烯/聚丙烯紡粘非織造濾料的過濾效率可以達到98.9%,過濾阻力僅為37.92 Pa。這種新型的過濾材料在防護口罩中被廣泛應用。

2 針刺非織造濾料及其制備技術

針刺非織造濾料也是醫用防護口罩、勞保口罩和日常防護口罩的重要材料。其主要用在口罩外層紡粘非織造濾料和內層熔噴非織造濾料之間,既要滿足防護口罩的支撐需求(如圖4所示),還要具有一定的過濾性能。普通針刺非織造濾料的加工技術已經比較成熟。

圖4 拱形設計的KN95口罩Fig.4 KN95 mask with arched structure

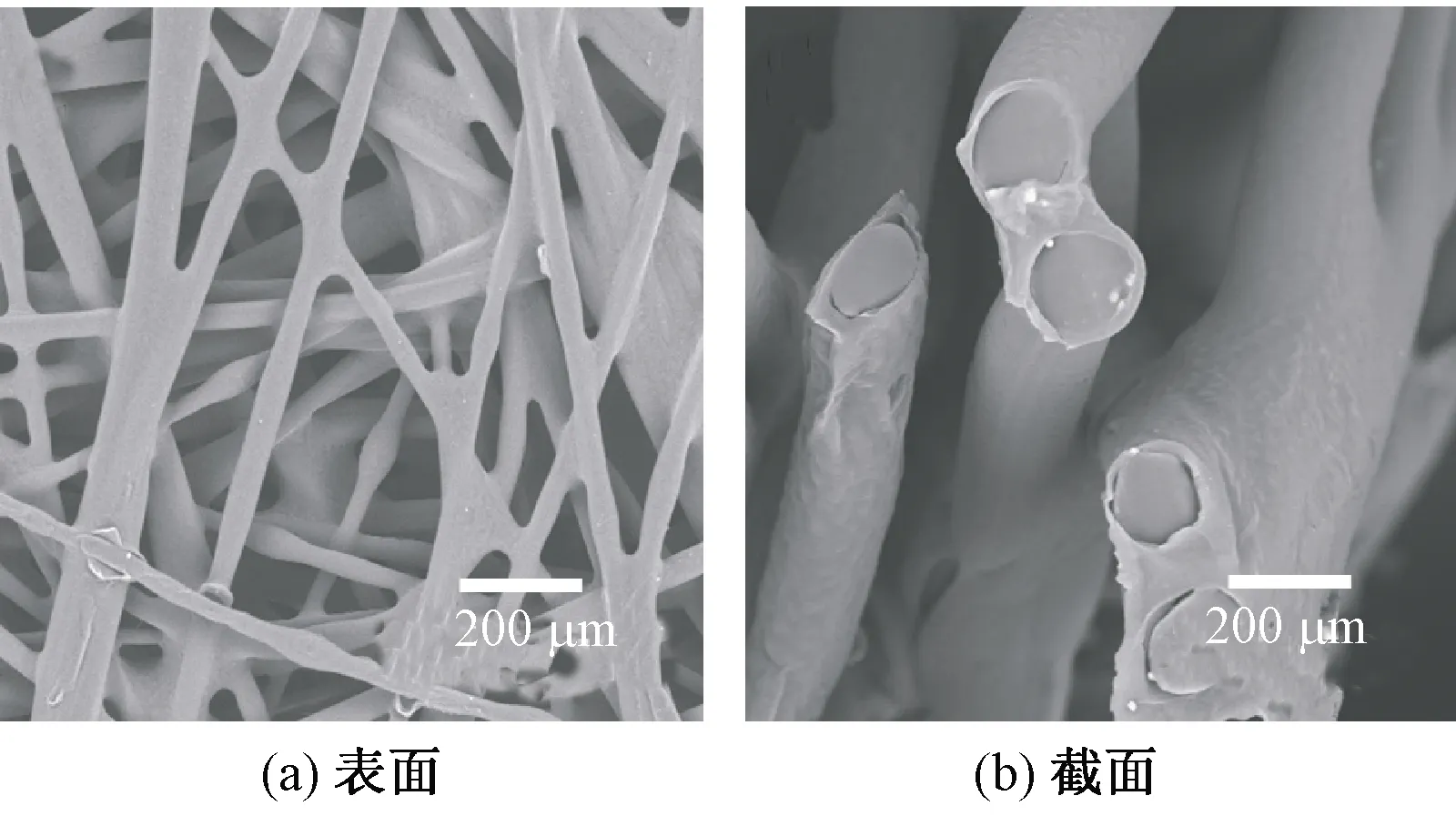

圖5示出針刺非織造濾料的成型工藝流程。針刺非織造濾料生產原理是利用不同構造的刺針反復穿刺纖網,刺針的倒鉤帶動纖網中的纖維位移并相互纏繞固結成型。近年來,我國針刺非織造裝備技術日趨成熟和完善,針刺非織造成套設備基本實現國產化,部分設備的工藝可與進口設備相媲美。

1—針板;2—刺針;3—剝網板;4—托網板;5—成卷裝置;6—纖維網;7—針刺非織造濾料。圖5 針刺非織造濾料的成型工藝流程Fig.5 Schematic of preparation of needle punched nonwoven filtration materials

隨著理論研究與加工技術的發展,為進一步提升針刺非織造濾料的性能,研發的關注點主要集中在新原料的使用及其加工技術等方面。選用高介電常數的合成纖維[6-7],應用非織造刺針機械運動和氣流摩擦技術,通過摩擦中電荷積聚使材料帶上靜電,可提高濾料過濾時吸附微顆粒氣溶膠的性能。在濾料加工過程中,精確混入適量的聚四氟乙烯膜裂纖維[8-9],使用時濾料中的聚四氟乙烯纖維與其他纖維、過濾氣流不斷摩擦起電,纖維能持續性聚集電荷,可幫助濾料很好地吸附非油性顆粒物質。Wang等[10]研究發現:聚四氟乙烯/聚丙烯針刺復合濾料的過濾效率可以達到89.4%,過濾阻力僅為18.6 Pa;未加入聚四氟乙烯膜裂纖維的針刺濾料過濾效率僅為61.8%,過濾阻力沒有顯著變化。

采用聚丙烯表面改性與雙駐極組合技術,通過對纖維表面能的控制,可提升過濾材料的駐極效果。鄒志偉等[11]研究發現:針刺非織造濾料去除油劑后,體積比電阻增加,介電常數變大,纖維更易聚集大量的正電荷或負電荷;穩定的微電場可以提高濾料對微顆粒物的吸附,過濾效率比未處理時高15%左右。

通過改性處理,可提高非織造過濾材料中聚丙烯纖維的結晶度,增加電荷在陷阱中的存儲量,延緩電荷衰退。Zhang等[12]研究發現:采用較高結晶度聚丙烯纖維制備的針刺非織造濾料,對氯化鈉氣溶膠過濾效率達到90.7%,過濾阻力僅為5.88 Pa;而相同結構由較低結晶度聚丙烯纖維組成的針刺非織造濾料的過濾效率僅為54.6%。

采用上述新技術制備的針刺非織造濾料能夠用于防護口罩的拱形支撐結構中,并具有超低吸氣阻力和顯著過濾效率,突破了國內針刺非織造濾料過濾效率低、過濾阻力大、容塵量小、使用壽命短的技術瓶頸。

3 熔噴非織造濾料及其制備技術

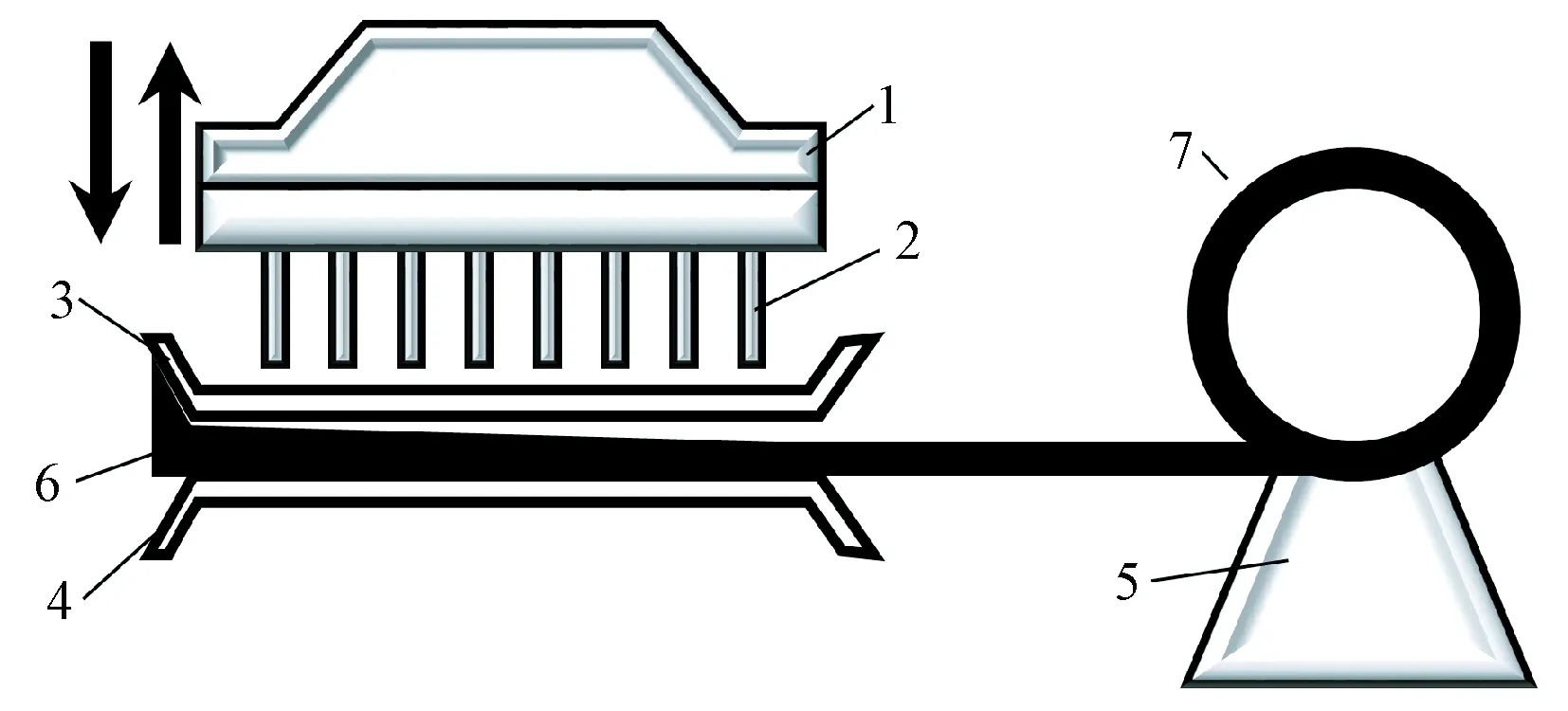

熔噴非織造濾料用作防護口罩的核心過濾層,具有纖維細度細、孔徑小、比表面積大、孔隙率高等特點。圖6示出熔噴非織造濾料成型工藝流程。

1—料斗;2—螺桿擠出機;3—過濾器;4—計量泵;5—紡絲模頭;6—熱空氣;7—抽吸裝置;8—成網裝置。圖6 熔噴非織造濾料的成型技術工藝圖Fig.6 Schematic of preparation of melt blown nonwoven filtration materials

熔噴技術的研究方向主要歸納為以下幾個方面。

纖維直徑納米化[13-14]技術。通過改良噴絲板結構設計與選用高熔指聚合物切片[15]的方法,減小熔噴材料直徑,提高過濾效率。Hassan等[16]設計3種特殊噴絲板(長徑比分別為30、50、200,噴絲孔直徑分別為0.304 8、0.177 8、0.127 0 mm),制備了纖維直徑在300~500 nm之間的聚丙烯熔噴非織造材料。Nayak等[17]使用熔融指數為100、300 g/(10 min)的聚丙烯切片,通過在螺桿中注入去離子水/壓縮空氣的方法,制備了纖維直徑在438~755 nm之間的熔噴材料。

聚合物改性技術。通過無機物[18-19]/有機物[20]改性樹脂切片的方法,增強駐極效果,可提高熔噴材料的過濾性能。Yu等[21]研究發現:樹脂經電氣石改性后,可提高熔噴纖維的結晶度、表面電壓和過濾性能,當電氣石質量分數為3%時,過濾效率可達到88.6%;未改性時,過濾效率僅為54.0%。Zhang等[22]研究發現:聚丙烯樹脂經增能助劑改性后,制備得到的熔噴非織造過濾材料(面密度為40 g/m2),過濾阻力僅為92 Pa;過濾效率可以達到99.22%(過濾性能測試時采用的氣體流量為85 L/min),遠遠低于GB 2626—2019《呼吸防護自吸過濾式防顆粒物呼吸器》中規定的阻力指標值(210 Pa)。所在課題組將2011年制備的增能助劑改性熔噴駐極濾料(面密度為50 g/m2)進行時效比對實驗,結果顯示:存儲前過濾效率為99.4%(氣體流量為85 L/min),過濾阻力為107.2 Pa;試樣經8 a密封儲存后,2019年測得的過濾效率為97.05%,過濾效率值下降小于3%,過濾阻力為109.8 Pa,基本保持不變,表明駐極效果非常穩定,能夠充分滿足防護口罩長期戰略儲備的需求。采用聚合物改性及增能助劑添加技術,可突破熔噴非織造濾料存放時效短的共性技術問題,大大提升我國防護產品的戰略儲備能力。

4 駐極處理技術

在非織造濾料的產業化生產中,駐極技術尤為重要。這是因為駐極處理在不影響材料結構,尤其是不增加過濾阻力的情況下,能夠顯著提高濾料的過濾效率。駐極技術種類[23-25]較多,其中電暈駐極技術最為常見,水駐極技術與熱氣流駐極技術比較新穎。

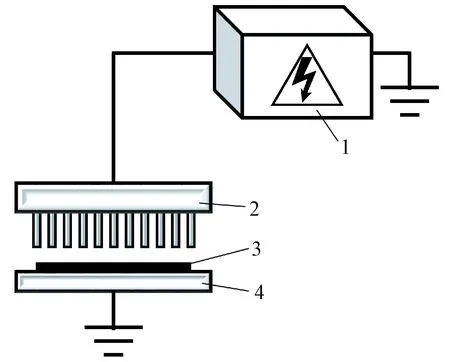

圖7示出典型的電暈駐極原理。圖中采用的是針尖放電。利用一個非均勻電場引起空氣局部放電,產生的粒子束轟擊過濾材料,并使電荷大量沉積在纖維上。

1—高壓電源;2—駐極針板;3—待駐極濾料;4—銅板。圖7 電暈駐極原理圖Fig.7 Mechanism of corona charging

Tabti等[26]將聚丙烯熔噴非織造材料分別在75 ℃和20 ℃的環境下駐極(駐極電壓均為10 kV)研究發現,熔噴非織造濾料在75 ℃環境中駐極效果更好,表面電壓更高,電荷衰減更慢。原因主要有3點:溫度越高,駐極電荷可以從“淺阱”移動到“深阱”中,使電荷存儲更加穩定;溫度升高后可提高電荷遷移率,使更多的電荷存儲到材料內部,提高電荷存儲量;加熱狀態下可以降低空氣濕度,延緩電荷衰減。

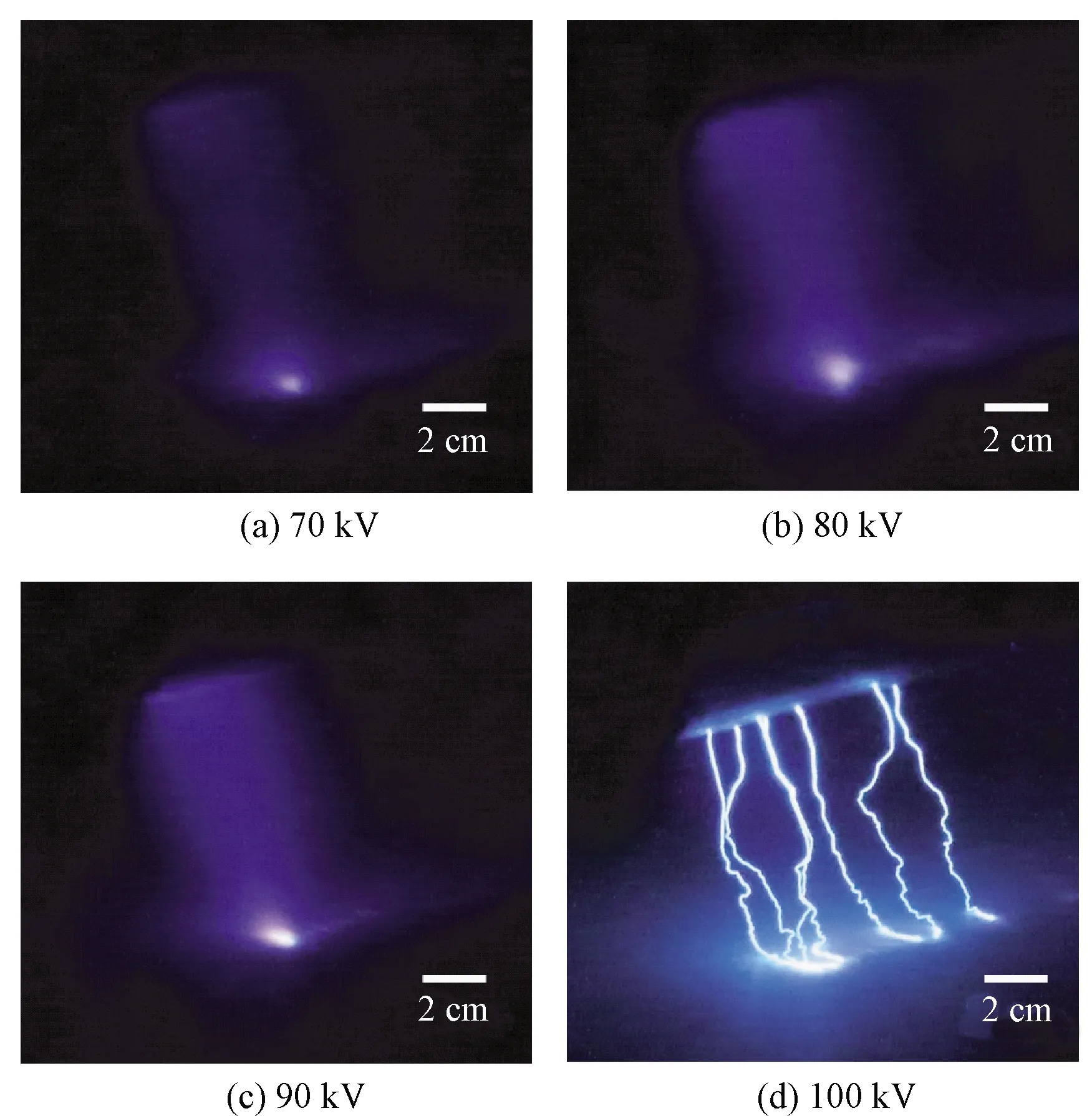

有研究[27]發現,在電暈駐極過程中,駐極電極和熔噴非織造濾料之間的區域會產生一種“電暈藍光”現象(如圖8所示)。駐極電壓的差異引起了不同強度的“電暈藍光”,電暈駐極材料的過濾效率與“電暈藍光”強度呈線性增加的關系。在實際生產中,可通過在線控制“電暈藍光”的強弱來預測材料的過濾性能,通過光學成像技術可以實現智能化生產。

圖8 “電暈藍光”現象Fig.8 Blue-colored glow phenomenon at different voltage

圖9示出新型水駐極原理。采用經過特殊處理的水溶液,從噴霧裝置中噴出,霧狀液滴在噴射力和抽吸風裝置雙重作用下,高速通過具有彎曲通道的纖維網,水霧和空氣流體對纖維進行充分摩擦,由摩擦起電產生的電荷沉積在濾料的纖維內部。通過離線式水駐極方法,制備出面密度為50 g/m2的熔噴駐極濾料,其過濾阻力為81.6 Pa,過濾效率達到94.98%,且過濾效率能保持13周不產生明顯下降[28]。所在課題組最新研究發現,聚丙烯針刺非織造濾料經水駐極處理后,試樣的過濾效率可從48.7%提高到85.6%。

1—噴霧裝置;2—水霧;3—待駐極濾料;4—抽吸裝置。圖9 水駐極原理圖Fig.9 Mechanism of hydro charging

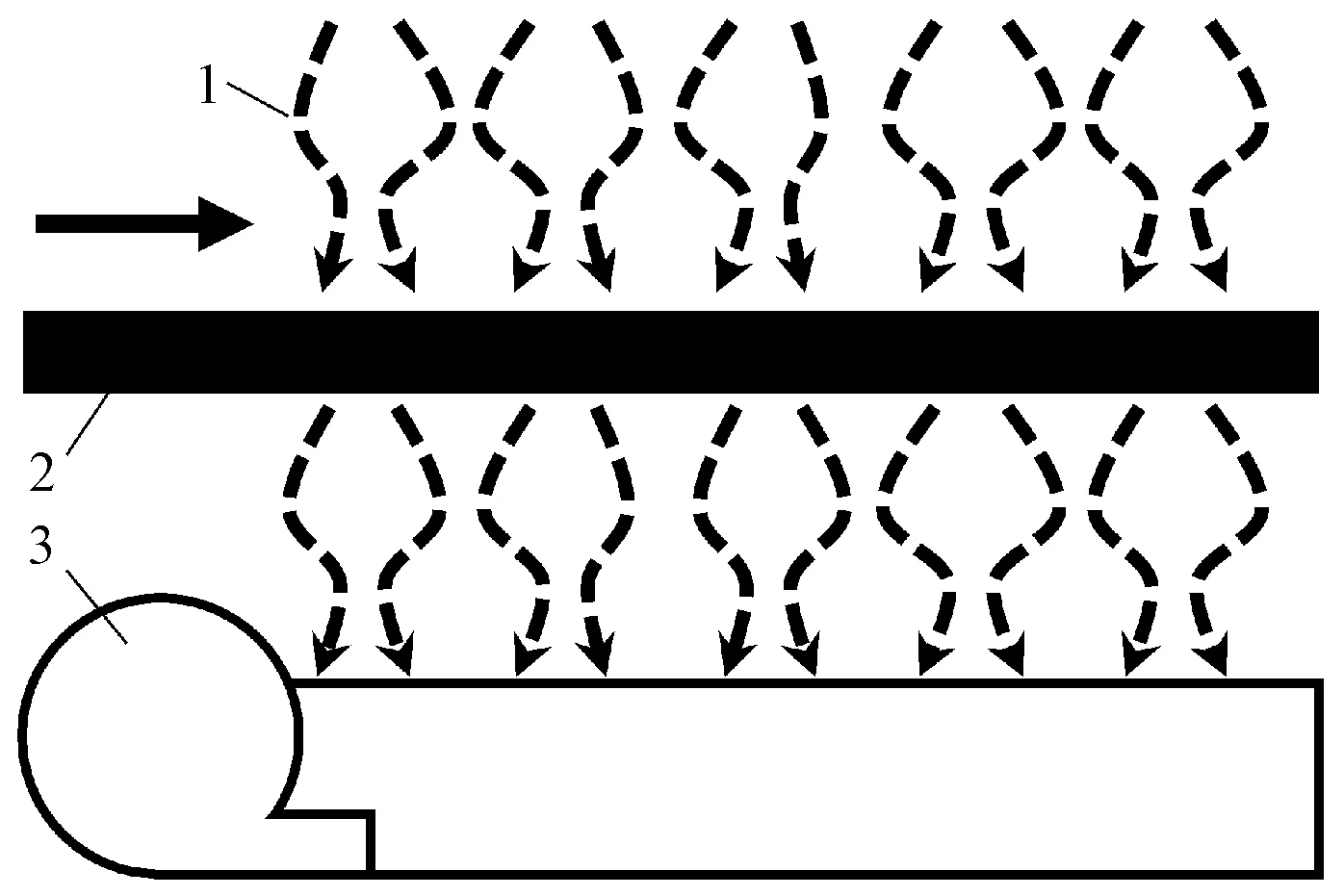

圖10示出熱氣流駐極原理。利用脈沖熱空氣高速穿透纖維網,造成纖維與纖維震動摩擦、纖維與氣流摩擦產生電荷,形成微電場,有效地吸附微細顆粒物。所在課題組最新研究發現,含有一定聚四氟乙烯纖維的聚丙烯針刺非織造濾料經熱氣流駐極處理后,過濾效率可從40.3%提高到75.5%。

1—熱空氣;2—待駐極濾料;3—駐極裝置。圖10 熱氣流駐極原理圖Fig.10 Mechanism of hot air charging

電暈駐極產生的電荷主要存儲在濾料表面和近表面;水駐極和熱氣流駐極產生的電荷主要存儲在濾料的內部。電暈駐極技術與水駐極和熱氣流駐極技術相結合,多重駐極處理技術可大大增加過濾材料攜帶的電荷量,提高過濾材料的綜合性能[29-30]。

5 展 望

隨著國家公共衛生應急管理體系的進一步健全,人們健康意識、安全意識的逐漸增強,對防護口罩過濾效率、呼吸阻力和舒適性的要求將越來越高,需要提升現有防護口罩用材料的綜合性能,解決呼吸阻力大,密合性與舒適性不夠等問題,降低泄露風險,提高安全性。防護口罩用非織造濾料及其制備技術未來的主要發展方向有以下幾個方面。

在聚合物改性方面:防護口罩用非織造濾料的駐極效果與原料改性和駐極技術密切相關,要繼續優化增能助劑與聚丙烯切片改性技術,進一步提高制備的纖維結晶度,減小晶粒尺寸,增加駐極電荷存儲量,延緩電荷衰退。

在成型技術方面:對于針刺非織造濾料,需要突破聚四氟乙烯纖維的高速成網技術,改進刺針結構,提高對扁平纖維的針刺效率;對于熔噴非織造濾料,需要突破纖維納米化、粗細纖維混紡技術,保證高濾效的同時,降低過濾阻力。

在駐極處理技術方面:研發水駐極與電暈駐極組合技術及裝備,解決濾料電荷存儲量偏低、電荷在濾料厚度方向分布不均勻等問題;提高濾料單位纖維電荷存儲量,增強濾料過濾性能;研究電荷在濕、熱等極端環境中的逃逸機制,提升電荷穩定性,延緩電荷衰退,提高防護口罩的重復使用率。

在完善評價標準體系方面:在現有標準體系基礎上,建立在不同應用環境下防護口罩電荷存儲量的檢測方法,依據不同制備方法,對防護口罩用過濾材料進行分類分級;形成各類防護口罩濾料標準與最終防護口罩標準的銜接,有利于我國個體防護用核心濾料制造技術的整體進步。

此外,還要依據特定使用環境的需求,研制正壓式送風頭罩,解決醫護人員在長時間救治過程中存在的防護等級不夠、面部壓瘡嚴重、生理負荷大等問題,更好地滿足國家對新型冠狀病毒肺炎防控的需求。