RPD多功能鉆機在翔安海底隧道F1風化槽施工中的應用

張啟萌

(中鐵十八局集團第一工程有限公司,河北 涿州072750)

圖1 廈門翔安海底隧道

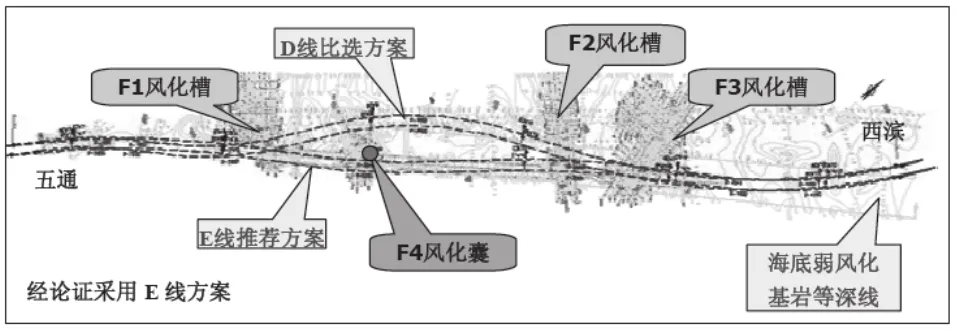

中國大陸第一座海底隧道—廈門翔安海底隧道(見圖1),是廈門第三條進出通道,是連接廈門翔安區陸地和市島的重要交通通道,其中海底隧道全長5.948km,海域段4.2km。隧道自廈門湖里區五通起,翔安區西濱止,最深處在海平面下70m,采用三孔隧道方案,中孔為服務隧道,兩側為行車主洞各設置3車道。隧道施工采取鉆爆法,該段施工有三大難點:淺灘全風化層段、沙礫層段和海底風化槽,從進口到出口依次穿越海底F1、F4、F2、F3風化深槽(見圖2),地質條件極其復雜。涌水突泥風險極高,施工難度大。

圖2 海底F1、F4、F2、F3風化深槽

圖3 隧道縱斷面設計(最大縱坡:3%)

隧道F1風化槽(見圖3)位于YK8+322~YK8+470,全長 148m,高 13.3m,寬 18m,開挖面積186m2,距洞口1763m,洞頂距海平面約56m,該部位海水深度20~27m,頂板覆蓋層厚度28m~35m。超前探測最大水壓為0.3~0.5MPa,單孔最大涌水量45m3/h。地質情況風化嚴重,含水量大,呈軟塑砂質粘性土狀,并含有中、粗砂。

為解決海底隧道安全通過風化槽技術難題、確保施工安全,在對海底風化深槽地層特性和加固機理研究后,決定采用具國際先進水平的全斷面帷幕注漿技術。該工法成熟、安全、環保、高效,但對設備的先進性和穩定性也提出了更高要求。

1 RPD多功能鉆機在F1風化槽施工中的優缺點

對宜萬線齊岳山隧道工地的RPD150型鉆機進行了現場考察,主要了解RPD150型鉆機在隧道中的鉆孔速度、孔徑范圍、能否實現隨鉆隨注等性能。隨后通過各種研究、對比分析,并結合翔安海底隧道F1風化槽的實際特點,選取了日本礦研RPD多功能鉆機RPD-75SL-H2和RPD-150c。

1.1 RPD多功能鉆機的優勢

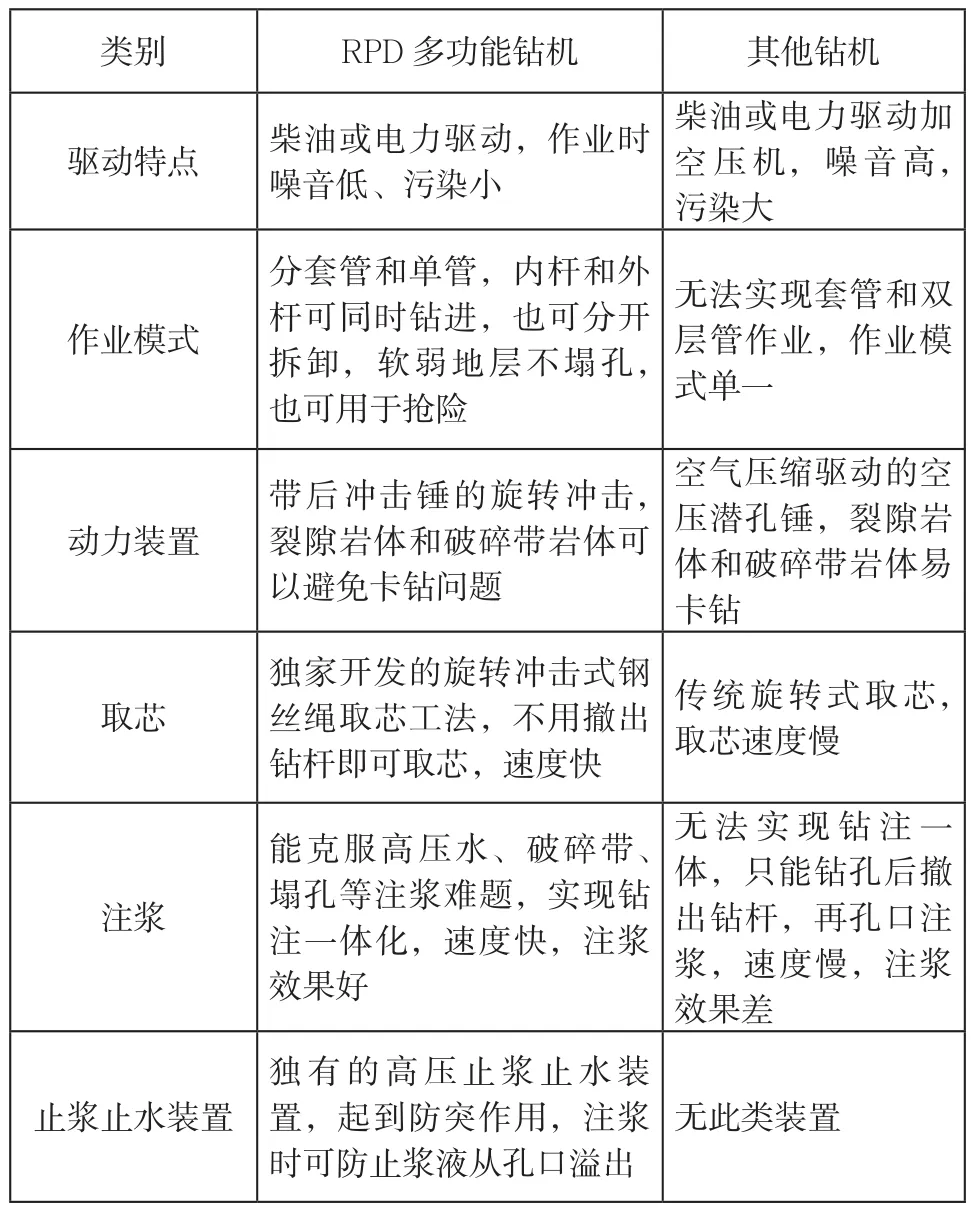

RPD多功能系列鉆機,即全液壓旋轉沖擊式鉆機,采用“礦研”液壓沖擊動力頭,在傳統旋轉基礎上增加后釘錘式的液壓打擊功能,配合其他功能可直接進行鉆孔取芯、鉆桿注漿,后沖擊錘裝置也可輕松解決裂隙巖體和破碎帶巖體帶來的卡鉆問題[1]。RPD多功能鉆機先后在廈門翔安海底隧道、蘭新鐵路、滬昆鐵路、宜萬鐵路齊岳山隧道、祁連山隧道、大麗高速下山口隧道、渝利鐵路、引漢濟渭秦嶺輸水隧道、熊洞灣隧道、膠州灣隧道等工程中發揮了重要作用,得到用戶的一致好評。而國產鉆機主要依靠壓縮空氣驅動的空壓潛孔錘作業,無法完成F1風化槽比較關鍵的超前地質預報、鉆注一體等工序。RPD多功能鉆機與其他鉆機對比見表1。

1.2 RPD-150c多功能鉆機基本參數

RPD-150c以柴油發動機驅動,采用履帶行走,水平最大鉆孔深度為150m,鉆孔直徑在65~225mm之間,最大旋轉扭矩8000N·m,最大旋轉數80r/min,最大打擊數2200bp/m,最大爬坡角度30。,工作仰角45。~90。,水平鉆孔最高3.6m,最低2.3m。

1.3 RPD多功能鉆機的特點

1.3.1 進行長距離地質超前預報

針對翔安海底隧道F1風化槽,RPD多功能鉆機掌握掌子面地質主要通過MWD工法和沖擊式鋼絲繩取芯工法。①MWD工法。通過測定、分析鉆機鉆孔時采集的數據(比如鉆孔速度、扭矩、旋轉壓力、深度、打擊壓力等),判斷掌子面前方地質。②沖擊式鋼絲繩取芯工法。該工法非常適合軟弱破碎巖層,無需拔出鉆桿就可進行水平、垂直取芯。

表1 F1風化槽施工中RPD多功能鉆機與其他鉆機對比

1.3.2 實現鉆孔注漿一體化

RPD多功能鉆機可直接通過鉆桿實現注漿,不同地質情況可采用不同注漿工法,比如孔口注漿、前進式注漿、后退式注漿等。可大大提高工作效率,降低施工成本。

2 RPD鉆機在F1風化槽施工中應用

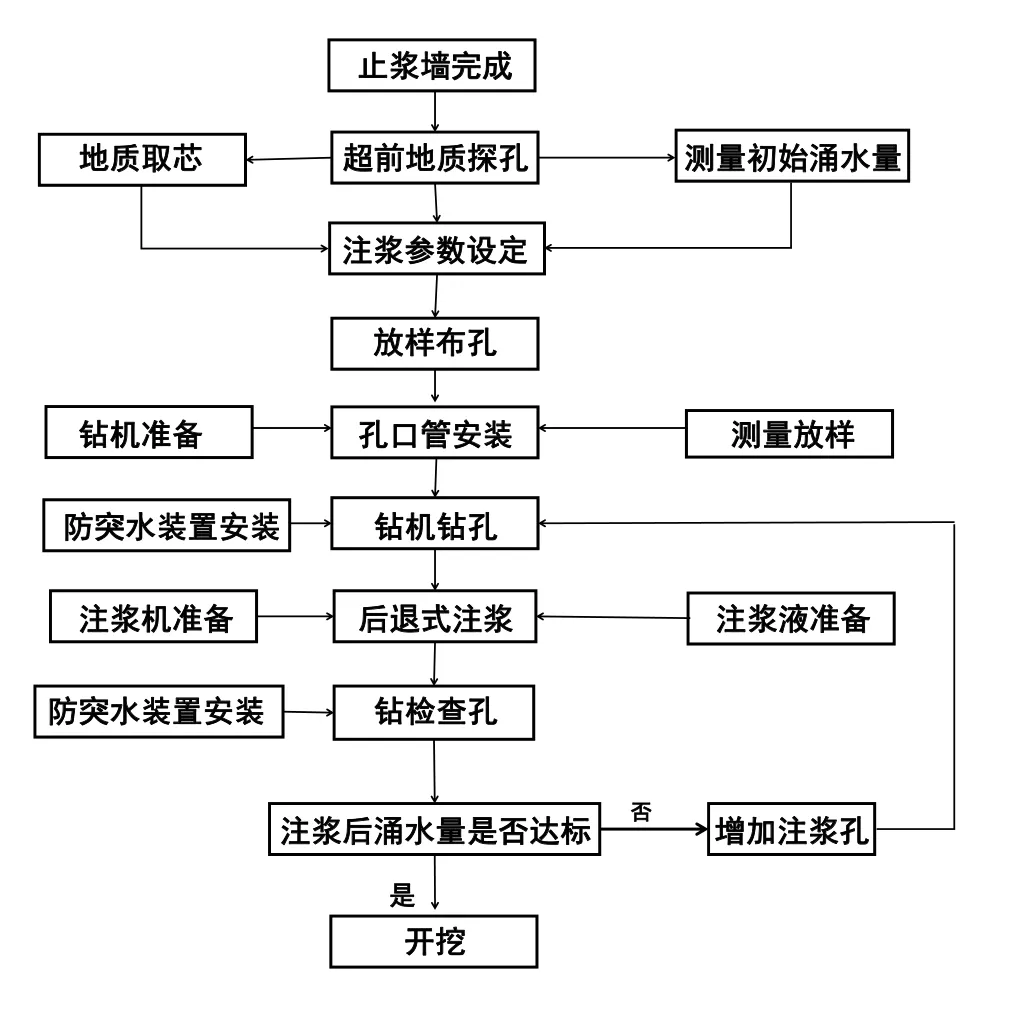

F1風化槽作為翔安海底隧道施工中的重難點,其施工工法、施工工序及銜接都經過了反復研究和論證,其主要施工工序都與RPD多功能鉆機緊密相關(見圖4)。

2.1 超前地質預報

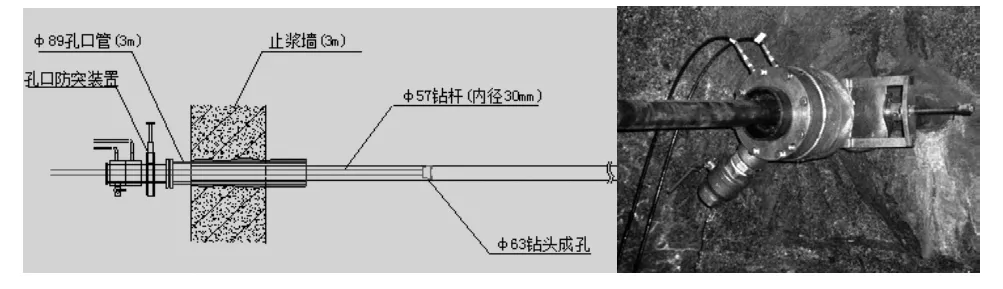

止漿墻施工完成后,用RPD多功能鉆機進行超前地質預報,取芯孔的鉆進鉆頭為Φ127mm,鉆桿直徑為Φ89mm。先安裝Φ108mm的孔口管,孔口管外端連接閘閥、法蘭盤和注漿止水裝置(見圖5),再安裝注漿壓力表。定位完成后開鉆,到設計位置后撤回鉆頭,然后更換Φ101mm鉆頭、Φ89mm的鉆桿,采用PS沖擊式鋼絲繩取芯工法,不需拔出鉆桿就可快速取芯,大大提高了取芯速度和質量(見圖6)。

圖4 F1風化槽帷幕注漿多功能鉆機工藝流程

圖5 注漿結構及防突水裝置

圖6 多功能鉆機取芯樣品

2.2 鉆孔注漿

RPD多功能鉆機在F1風化槽中進行鉆注一體化施工,大大降低了成本,提升了工作效率。

2.2.1 鉆孔

鉆孔準確定位后,RPD多功能鉆機盡量貼近巖面,以保證開孔質量,按試驗方案設計的定位準確開孔。開孔時要輕加壓、慢速、大水量。孔深超過30m后,避免高壓、快速鉆進,防止塌孔或斷桿事故。

2.2.2 后退式注漿

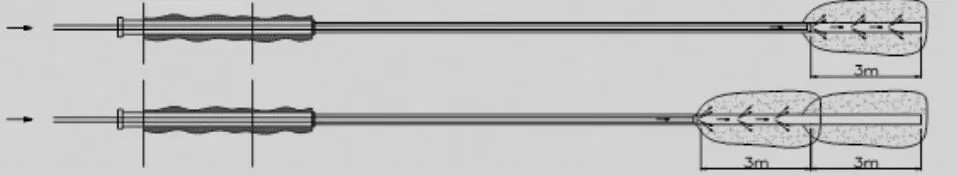

結合F1風化槽地質復雜性及RPD多功能鉆機的先進性,F1風化槽采用后退式注漿法(見圖7)。

圖7 后退式注漿法

后退式注漿法優點是工效高,重復掃孔工作量小,能實現定位、控域注漿,操作較簡單,注漿效果較易保證。缺點是對孔口管的密封性要求較高,且注漿設備要足夠先進。

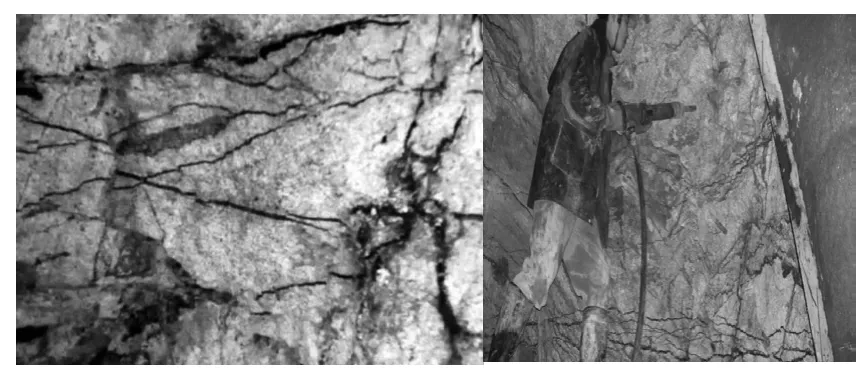

后退式注漿過程如下:待鉆孔到預訂位置后,根據選定的參數配制漿液,檢查注漿管,確認暢通后將注漿管路接頭和水轉換器連接好,進行后退式注漿[2],當注漿壓力達到設計值時,維持2-3min,進漿量達到設計數量則停止注漿,清洗管路,關閉閥門,待雙液漿初凝后,退兩根鉆桿進行下一段注漿,每段以3m為單位,直到該孔完全注漿完成[3]。在F1風化槽第一循環的102個孔的注漿過程中,每孔長25-34m,鉆孔時間為1.5-2h/孔,注漿時間為4-9h/孔,這個速度是傳統注漿法的3倍,并且注漿效果良好[4]。通過檢測,注漿效果能使原單孔最大涌水量45m3/h降低到0.11L/min.m,注漿的堵水率達到95%以上,開挖時無水,漿液脈絡清晰可見(見圖8)。

圖8 F1風化槽開挖時注漿效果及YK8+358一部開挖斷面情況

3 RPD多功能鉆機的不足

在F1風化槽透水性強、易涌水突泥的惡劣地質條件下,RPD多功能鉆機在取芯、鉆注一體等方面都展示了其先進性,但同時不可避免存在一些不足之處[5]。

①極端環境下穩定性需加強。F1風化槽海水腐蝕性較強,隧道內施工一段時間后,鉆機發動機及電路故障率較高,線路老化快。②鉆桿使用壽命短。在F1風化槽第一循環施工過程中,就存在φ57鉆桿因磨損嚴重而出現斷裂的情況。

4 結語

事實證明,RPD多功能鉆機能適應各種工況,用途多種。F1風化槽作為廈門翔安海底隧道最具挑戰性的重難點工程,采用全斷面帷幕注漿工法,通過合理使用RPD多功能鉆機,攻克諸多技術難題,通過超前地質預報、止水防突、鉆注一體化,有效改良F1風化槽圍巖土體,提高了施工安全系數,加快了施工進度,降低了成本。同時,也驗證了新型高科技設備在解決重大工程難題中所起的重要性和決定性作用。