淺談柴油加裂裝置的能耗構成及節能降耗措施

黃劍波(中海石油寧波大榭石化有限公司,浙江 寧波315800)

為貫徹落實某石化公司,關于開源節流及降本增效的要求。針對該公司200 萬噸/年柴油加氫裂化裝置進行能耗構成分析,并針對主要耗能點進行節能降耗技術分析,通過加強管理和操作優化,使裝置綜合能耗得到降低。

近幾年,煉油行業受到柴汽比大幅度降低的影響,大部分新建裝置都設計了將柴油通過柴油加氫裂化工藝,將柴油轉化為汽油或化工原料的裝置。某石化2016年新建一套200萬噸/年柴油加氫裂化裝置,并于2018年底進行了檢修改造,于2019年1月開始進入第二周期進行。

1 柴油加氫裂化裝置的能耗構成

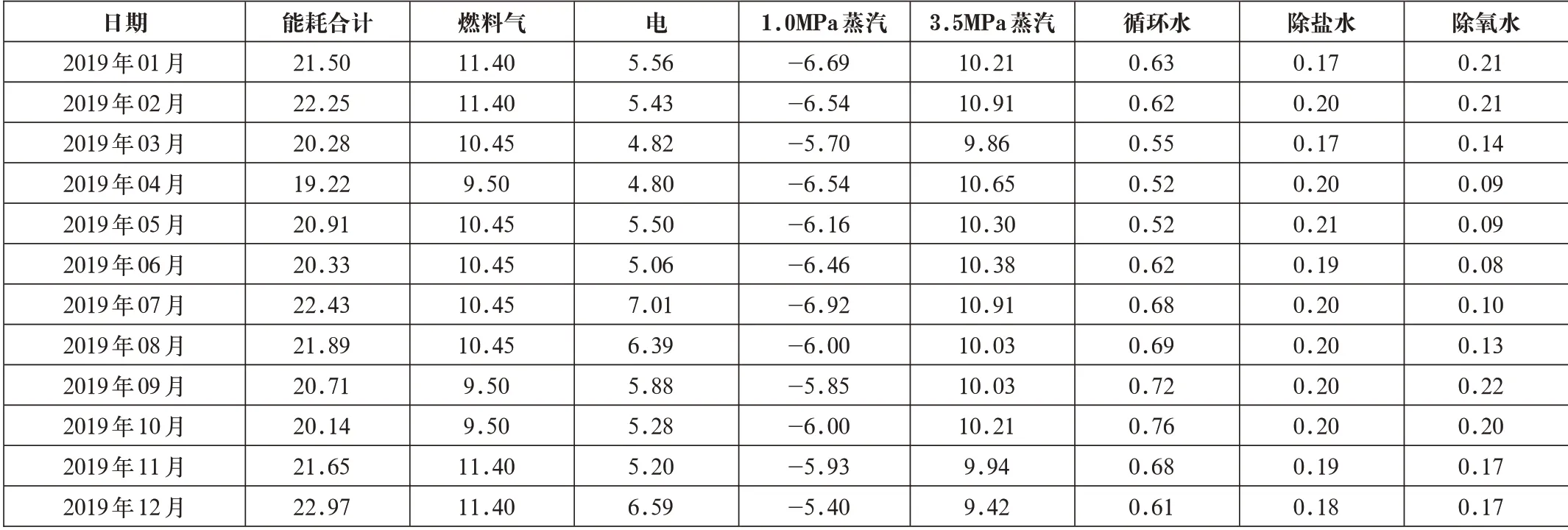

裝置2019 年實際能耗構成見表1。由表1 可以看出,裝置能耗構成中電、燃料、蒸汽所占比例最大。因此降低裝置綜合能耗應重點從降低蒸汽、燃料、電力消耗等方面入手。

柴油加氫裂化裝置操作壓力12Mpa,起始反應溫度350℃。主要生產石腦油、航煤等產品,轉化率大于50%。受到操作壓力及產品多樣化的影響,裝置能耗也較高。

1.1 電能消耗

柴油加裂裝置電能消耗主要由新氫壓縮機、反應進料泵、注水泵構成,其它機泵耗電占比較小。因此降低新氫壓縮機、反應進料泵和注水泵的電力消耗就能大幅降低裝置的總電力消耗。

1.2 燃料氣消耗

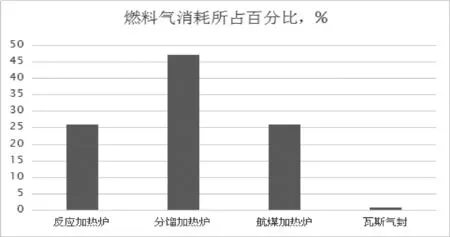

加裂裝置燃料消耗主要由四部分組成:反應加熱爐燃料、分餾加熱爐燃料、航煤加熱爐燃料以及容器氣封(隔絕空氣)用的燃料,具體情況見圖1。

從圖1可以看出,3個加熱爐燃料消耗差距較大,三者總消耗占比99%。為保證裝置能在事故狀態下,迅速降低精制反應器入口溫度,反應爐入口和出口溫差一般控制在10 ~20 ℃。目前反應爐出口和入口溫差在18℃左右。因此可以適當降低反應爐出口和入口溫差來降低反應進料加熱爐的熱負荷,同時可考慮優化分餾塔和航煤塔操作,以便降低分餾爐和航煤爐的熱負荷。

1.3 蒸汽消耗

柴油加裂裝置消耗3.5MPa 蒸汽,1.0MPa 蒸汽由背壓式汽輪機消耗3.5MPa蒸汽產生,同時分餾塔汽提蒸汽、石腦油分餾塔汽提蒸汽以及裝置伴熱蒸汽消耗1.0MPa 蒸汽。從表1可以看出3.5MPa 蒸汽消耗占比較大,循環氫壓縮機負荷越大則3.5MPa蒸汽消耗越大。

2 柴油加氫裝置節能降耗措施

表1 柴油加氫裝置能耗(標油) t/t

圖1 柴油加氫裝置燃料氣消耗構成

柴油加氫裝置節能降耗措施主要包括以下幾個方面:①改進工藝流程和操作條件,降低工藝總能耗;②提高能量回收率,減少排棄能量;③提高能量轉化效率,減少裝置供入能量;④實現熱力聯合,提高熱直供料比例;⑤加強設備和管線保溫,減少熱損失。[1]

2.1 裝置現有節能降耗措施

2.1.1 余熱回收系統

裝置反應加熱爐、分餾加熱爐和航煤加熱爐各自設置余熱回收系統,余熱回收系統是一種通過進氣和排煙換熱回收能量的裝置,投用余熱回收系統可使加熱爐的熱效率達到90%以上。余熱回收系統投用后,降低了燃料氣的消耗,是裝置主要節能方法之一。

2.1.2 新氫壓縮機系統

裝置共有3臺新氫壓縮機(C-101A/B/C,一開兩備),其中C-102C 滿負荷28000Nm3/h,C-102A/B 滿負荷為44000Nm3/h。裝置在滿負荷狀態下每小時氫耗為45000Nm3左右,外裝置最大能供氫25000Nm3/h 高壓氫氣。為最大限度節能降耗,保持C-102C 的長時間運行,裝置加強了C-102C 巡回檢查及維護力度,C-102C的長時間運行大幅降低了裝置電耗。

2.1.3 液力透平

熱高分油通過高壓角閥減壓后進入熱低壓分離器,這一過程浪費了大量的壓力能,可以通過液力透平回收這部分能量。液力透平通過聯軸器帶動反應進料泵,從而降低反應進料泵的電消耗。

3 節能降耗建議

3.1 新氫壓縮機安裝無極調量系統

新氫壓縮機安裝無極調量系統。裝置新氫機是往復式壓縮機,采用三級壓縮,通過返回調節閥調節氣量。可以參照同類加氫裂化裝置改造成的新氫機無級調量系統,這種調節方法節效果明顯。

3.2 裝置操作優化

反應系統控制合適的氫油比,根據裝置實時的加工負荷隨時調節壓縮機轉數,保證精制反應器和裂化反應器的氫油體積比都在750左右。750左右的氫油比可以保證足夠量的冷氫同時循環氫壓縮機的轉速也不是很高,這樣可以節約3.5MPa蒸汽的消耗。

分餾系統在保證產品合格的前提下,適當降低回流比,這樣可以減少塔底熱源的消耗同時可以適當提高空冷冷后溫度,降低空氣冷卻器的電力消耗。適當降低燃料氣氧含量,使爐子降低燃燒成本。

4 結語

某石化公司200 萬噸/年柴油加裂裝置通過優越的管理方法、優化操作、節能設備等節能措施,使加裂裝置的能耗得到降低,有顯著的經濟效益,這表明該加裂裝置的工藝較為先進并且管理方法比較優越。