淺析球罐區(qū)雙端面機械密封失效的原因及解決方法

張曦 辛芳(蘭州石化公司乙烯廠,甘肅 蘭州730060)

1 概況

1.1 球罐區(qū)離心泵簡介及使用機械密封結(jié)構(gòu)

球罐區(qū)專門負(fù)責(zé)向高壓、聚丙、全密等主要生產(chǎn)裝置輸送物料,P301乙烯泵擔(dān)負(fù)向高壓及全密輸送乙烯,P302丙烯泵擔(dān)負(fù)向聚丙輸送丙烯,在日常的運行過程中,為確保生產(chǎn)的安、穩(wěn)、長、滿、優(yōu),該泵運行周期較長,對廠主生產(chǎn)裝置的穩(wěn)定生產(chǎn)起著巨大作用。乙烯、丙烯均為輕烴類介質(zhì),具有易燃、易爆的特性。根據(jù)公司制度管理中設(shè)備管理、密封及密封系統(tǒng)管理的規(guī)定,該泵屬于高危介質(zhì)泵,密封必須使用雙端面機械密封。以下是使用雙端面機械密封的化工工藝流程泵分別是乙烯泵(P-301A/B/C),丙烯(P-302A/B/C/D)及裂解汽油泵(P-104A/B)。

因乙烯泵P-301A/B/C與丙烯泵P-302A/B所使用的機封尺寸、型號均相同,所以只對機械密封型號為0500/RRTP//SB3844進(jìn)行分析、處理。

1.2 雙端面機械密封的工作原理

機械密封是由兩塊密封元件(靜環(huán)和動環(huán))垂直于軸的光滑而平直的表面相互貼合,并做相對轉(zhuǎn)動而構(gòu)成的密封裝置。它是靠彈性構(gòu)件(如彈簧)和密封介質(zhì)的壓力在旋轉(zhuǎn)的動環(huán)和靜環(huán)的接觸面(端面)上產(chǎn)生適當(dāng)?shù)膲壕o力,使這兩個端面緊密貼合。端面間維持一層極薄的液體膜而達(dá)到密封的目的,這層液體膜具有流體動壓力與靜壓力。起著潤滑與密封的作用。是把轉(zhuǎn)軸的密封面從軸向改變?yōu)閺较颍ㄟ^動環(huán)和靜環(huán)兩個端面的相互貼合,并作相對運動達(dá)到密封的裝置,又稱端面密封。

雙端面機械密封有兩道端面密封,若一級密封失效,二級密封仍然可密封,防止泄露。一般雙端面密封都需要外供密封液系統(tǒng),向密封腔內(nèi)引入封液進(jìn)行堵封、潤滑和冷卻,且多為循環(huán)冷卻使用。密封液不僅可以沖洗摩擦副改善機械密封工作環(huán)境,還可以作為一級密封面是否失效的重要檢測手段。

Plan13系統(tǒng),介質(zhì)的沖洗方向是介質(zhì)從密封腔通過密封FO口管路回到泵的入口,壓力大小的關(guān)系就是密封腔壓力大于泵入口壓力,所以才會產(chǎn)生這樣的沖洗效果;由于泵內(nèi)介質(zhì)是丙烯,屬于輕烴類介質(zhì),比較容易氣化,由于現(xiàn)場采用的是立式輸送泵,密封腔所處的位置是在泵腔的最高處,而泵的出入口都在這個位置的下方,如果泵內(nèi)有氣體,可能會堆積在密封腔處,如果大量的氣體在這個位置堆積,由于氣體的隔離作用就會導(dǎo)致密封干磨,從而導(dǎo)致密封失效,從而影響密封的使用壽命;采用Plan13 方案之后,通過Plan13 方案將該位置的氣體帶走,并且?guī)ё呙芊猱a(chǎn)生的熱量,給內(nèi)密封提供一個比較好的運行環(huán)境,從而提高密封使用壽命。

Plan52 系統(tǒng),這是一個雙密封不加壓系統(tǒng),泵內(nèi)介質(zhì)的壓力要比52系統(tǒng)內(nèi)的緩沖液壓力高,內(nèi)密封面的潤滑液膜采用的是泵內(nèi)介質(zhì),可能會有少量的介質(zhì)進(jìn)入Plan52 緩沖液罐,在罐中氣化,然后通過罐頂部的火炬線進(jìn)行倒空排放,采用這一方案的主要優(yōu)點就是緩沖液不會進(jìn)入泵內(nèi),不會污染介質(zhì)。

1.3 故障統(tǒng)計

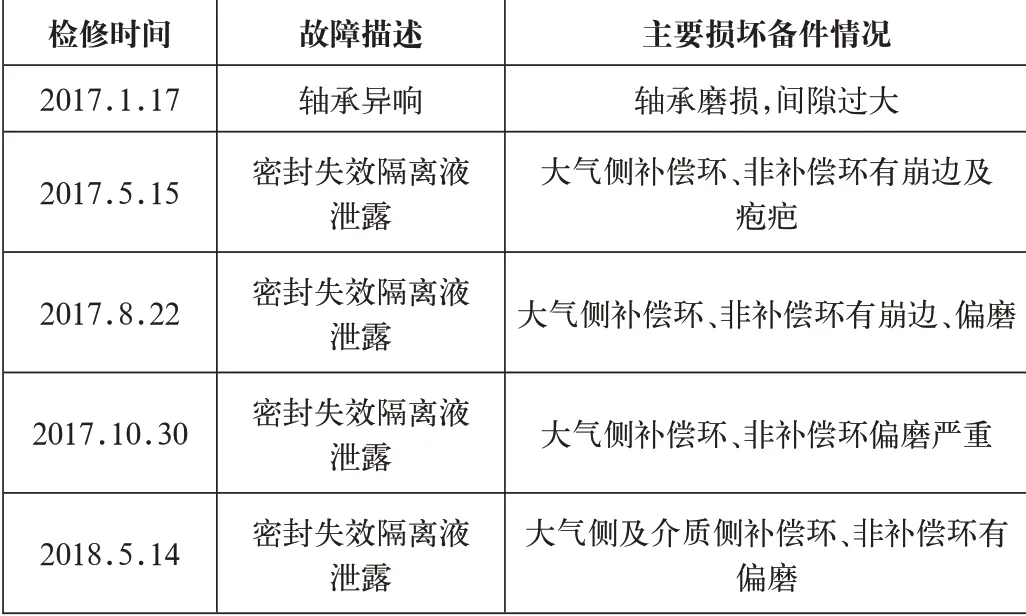

自投用以來,經(jīng)常發(fā)生機械密封泄露問題,頻繁檢修,以P-301A/B/C及P-302A/B為例。現(xiàn)將2017年至今泵的檢修情況作了詳細(xì)的統(tǒng)計如下表:

表1 2017年至今P-301A/B/C檢修情況統(tǒng)計表

表2 2017年至今P-302A/B檢修情況統(tǒng)計表

從表1、表2 中可以看出,導(dǎo)致P-301 及P-302 頻繁檢修的原因,主要是因為大氣側(cè)密封隔離液泄露,大氣側(cè)補償環(huán)與非補償環(huán)磨損,占故障因素的80%以上。

2 機械密封失效的原因

2.1 密封隔離液循環(huán)管路不暢

通過測量密封隔離液儲罐進(jìn)出口管線發(fā)現(xiàn)溫差較小,發(fā)現(xiàn)循環(huán)管線內(nèi)有雜質(zhì),經(jīng)過確認(rèn)管線內(nèi)的雜質(zhì)是機封多次損壞的殘留物,因密封隔離液循環(huán)不暢導(dǎo)致機封大氣側(cè)密封內(nèi)無密封隔離液,機封失效。

2.2 機械密封失效

(1)大氣側(cè)傳動套口壞磨損,密封失效,密封隔離液泄露;

(2)大氣側(cè)補償環(huán)、非補償環(huán)環(huán)面有明顯嚴(yán)重崩邊及皰疤、偏磨;

2.3 其他原因

自2017年4月18日檢修完畢投用后,丙烯泵P302A于4月26日再次發(fā)生泄露。在短短一周之內(nèi),該泵出現(xiàn)嚴(yán)重的機封失效情況。機械密封解體檢修發(fā)現(xiàn),因大氣側(cè)傳動套固定銷石墨襯套破損,導(dǎo)致傳動套無法固定,大氣側(cè)補償環(huán)與非補償環(huán)磨損嚴(yán)重,機封損壞泄露。

3 失效原因解決方法

3.1 密封隔離液循環(huán)管路不暢

定期測量密封隔離液儲罐進(jìn)出口管線溫差,若出入口管線溫差較小或者無溫差,則要斷開法蘭確認(rèn)管線是否有堵塞。保證密封隔離液出入口管線通暢。定期更換密封隔離液,清洗機械密封循環(huán)管線,保證密封隔離液工作時循環(huán)通暢。保證Plan52正常使用。

3.2 大氣側(cè)補償環(huán)與非補償環(huán)磨損

0500/RRTP//SB3844 型密封采用的是約翰克蘭RRTP 型密封,該密封內(nèi)外密封都是高壓密封,在結(jié)構(gòu)上內(nèi)外一完全一樣的,但是根據(jù)現(xiàn)場使用及檢修情況,發(fā)現(xiàn)該密封的失效現(xiàn)象以大氣側(cè)密封失效居多。大氣側(cè)補償環(huán)與非補償環(huán)經(jīng)常因磨損導(dǎo)致環(huán)面崩邊、皰疤。補償環(huán)材質(zhì)為石墨,非補償環(huán)材質(zhì)為碳化硅。環(huán)面產(chǎn)生崩邊、皰疤就是因為補償環(huán)與非補償環(huán)環(huán)面間潤滑油膜不穩(wěn)定,冷卻不暢、產(chǎn)生高溫,環(huán)面損壞,導(dǎo)致機封泄露。

4 效果對比

通過對機泵機械密封失效原因進(jìn)行分析,提出相應(yīng)的改進(jìn)措施,并在實際檢維修中加以應(yīng)用。P-301從2017年10月、P-302從2018年1月檢修至今運轉(zhuǎn)正常。

5 結(jié)語

通過對現(xiàn)場雙端面機械密封泄露產(chǎn)生原因的分析,并有針對性的進(jìn)行機械密封的改進(jìn),提高了機械密封的檢修周期,保證了離心泵長周期運行,通過設(shè)備精細(xì)化管理,發(fā)現(xiàn)問題并制定相應(yīng)的解決方案,打造一個安全、平穩(wěn)的設(shè)備運行環(huán)境。并進(jìn)行針對性的消除措施,同時提高機封的安全可靠性和使用壽命,降低了離心泵的檢維修次數(shù)及泄露發(fā)生率,延長了機泵額運行周期,為罐區(qū)的穩(wěn)定生產(chǎn)打下了堅實的設(shè)備基礎(chǔ)。