石油化工裝置分餾塔及框架的配管設計及問題處理

魏安娜(青島伊科思技術工程有限公司遼寧分公司,

遼寧 大連116091)

在石油化工企業中,板式分餾塔是在汽油加氫過程中使用范圍最廣泛的分餾塔類型。當原料汽油以及加氫反應產物進入板式分餾塔后,板式分餾塔可以有效地分離輕汽油和重汽油。在石油化工裝置分餾塔的安裝中,框架的配管設計的合理性在很大程度上影響著分餾塔的使用效果。分餾塔框架的配管設計一方面要符合分餾塔結構的需求,一方面也應當保證不影響分餾塔內各個構建的正常工作。因此,石油化工企業需布置合理的分餾塔框架的配管。

1 石油化工裝置分餾塔框架配管設計的要求

首先,分餾塔框架的配管應當符合安全性原則。配管的工藝路線是分餾塔裝置的基礎。配管的質量直接關系到后續工程的建設,因此配管的安全設計應放在首位。再則配管設計應盡可能簡化,以避免復雜的操作。

其次,設計安全流程。配管設計安全性與石油石化廠的整體質量直接相關。在管道設計過程中,應充分考慮所用材料的易燃易爆性。對于存在火災等安全隱患的,應設置警報裝置,并在必要部件上安裝緊急停止裝置,保證事故發生后分餾塔的安全性;

再次,分餾塔框架的配管設計需要遵循合理性原則。配管設計過程中除了需要注意安全性、設計安全流程以外,還需要對配管的規格、結構等基本知識進行全面了解,同時要仔細分析PID,滿足分餾塔運行、分餾塔與其他設備的連接等其他需求。由于高壓系統和低壓系統之間壓力和溫度的明顯差異,需根據PID、實際情況以及分餾塔運行需求為基礎按照高、低壓封閉管的標準劃分配管的等級。在設計分餾塔與回流罐之間的配管時,當分餾塔的塔頂壓力由熱旁路控制時,熱旁路管道應保溫,盡量短,并將調節閥設置在回流罐的頂部,管道不得出現袋形,以避免積液。

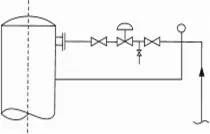

在分餾塔與汽提塔之間的配管設計中,為了確保調節閥組有充足的流量,應當根據分餾塔與汽提塔之間的距離,合理設計配管。通常情況下,調節閥組應該靠近汽提塔。同時,在設計汽液兩相流配管時,為了有效地降低汽液兩相流配管的壓力,避免配管震動引起配管損壞、泄露等事故,應該盡量將調節閥靠近接收介質的容器。在對汽液兩相流配管進行鋪設時,需要嚴格按照工藝要求和流程進行設計。汽液兩相流配管的設計如圖所示。

此外,注意管道和閥門布置的合理性。首先,采樣點的設置。不應在管道的拐角、連接等死角處以及水平配管的底部設置采樣點。應設置在主配管分支的前端的主管。另外,設置吹掃管道。分餾塔抽出管道和汽提塔連接的吹掃接頭應設在該管道切斷閥后。

2 石油化工裝置分餾塔的配管設計

2.1 設計原則

塔架的管道通常可分為塔架側面的管道和塔架底部的管道。布管原則為沿塔敷設由上至下,先布置大管徑,后布置小管徑。為了便于支撐管道離開塔架的管口,應立即向上或向下彎曲管道,并且塔架與關口最外邊緣之間的凈距應為300 mm,方向平行于塔架。通常,水平管段的高度盡可能受管廊的高度影響,可以以相同的高度排列成一排。沿著塔架管道的垂直管段應具有足夠的長度,以安裝以塔架壁為根的孔板管道的支撐。其固定點的位置應通過應力分析和位移計算確定。

2.2 常見問題及解決辦法

目前,石油化工裝置分餾塔內部的催化單元含有兩個框架。介質溫度高于其燃點的設備放置于一個框架內,介質溫度低于其自然點的設備放置在另一個框架內。主要目的在于避免引發火災等安全事故。文章本部分的內容僅圍繞“冷框架”介紹。分餾塔裝置的附近配有“冷框架”,分餾塔的油氣分離器在分餾塔的東側。

2.3 石油化工裝置分餾塔的框架高度及各層設備

石油化工裝置分餾塔框架高度的設計一方面要保證石油化工企業經性的需求,一方面要遵循合理、安全的原則。即分餾塔框架的高度設計需要以安全、環保為基礎,嚴格按照工藝要求,實際的設計需要具有高可操作性。此外,分餾塔框架的高度在以上基礎上盡可能降低,避免石油化工企業投入過多成本。分餾框架分為五層。也就是地面層、EL + 7500 層,El +16500 層,El+25500 層,El+31000 層;框架第二層的標高為El+7500,比管橋的側梁El+6000高1.5m。在第二層框架與管橋之間的1.5m空隙中,需要布置三層配管。中間層的配管屬于公用管道和含油水管道;靠近框架的配管是公用管道的分支管道。配管的三層布局能夠有效地防止管道碰撞引發管道損壞,還可以減少管道之間的較差,避免在維護保養時因管道過于混亂而難以對管道問題進行精準定位。分餾塔的油氣冷卻器放置在分餾塔框架的第三層。該層的高度主要由兩個因素決定,首先為分餾塔頂部的油氣分離器。油氣分離器的底部與地面的距離至少為7米.油氣冷卻器底部與地面的距離不宜過大,因為它與框架四層的高度有關;第四層是El+25500 層。主要放置分餾器的頂部油氣熱水換熱器E-201。該地板的高度根據空氣冷卻器入口管道的管道確定;框架的頂層為El+31000層。應該根據油氣換熱器底部與地面距離的要求對框架高度進行設計。在框架的頂層中防止頂部油氣管線、安全閥、控制閥等。其中分餾塔頂部壓縮機的管線具有特殊要求,因為壓縮機的管線為反飛動線,需要將該管線以45度角插入分餾器的塔頂油氣管線。

2.4 注意事項

布置每層換熱器的管道時,應預留不小于800mm的操作通道,便于配管布置人員的進出。當多個換熱器之間存在距離過近的現象時,可以將管道和閥門組放置在換熱器的同一側,應避免兩換熱器之間管道交叉,閥門組難以調節。在分餾塔框架的頂層中,分餾塔頂部油氣水換熱器的頂部油氣管道需要對稱布置,并對管道采取支護措施,防止管道因壓力過大而變形。El+31000層上的管道又大又復雜。應預先計劃管道并進行壓力分析。同時要注意大型管道的閥門和管道的振動情況,以采取有效的措施。在設計時,管道底部和平臺頂部之間的距離為200mm。安全閥的管線應當盡量遠離分餾塔,以便于安全控制分餾塔,分餾塔頂置式油氣熱水換熱器E-201和頂置式油氣冷凝器E-202 進、出口管線的設計,需要美觀整齊,方便維護,滿足應力要求。如有必要,應設置過橋等措施。每個換熱器上部管道上的小口徑閥用于排氣、吹掃及清洗。當管道介質不同時,連接吹掃形式不同。下部管道上的小口徑閥為排凝排污閥。通過密閉排放至規定的排污系統。

3 結語

綜上所述,石油化工裝置分餾塔的框架配管設計需要符合國家相關規定以及工藝流程的總體要求,根據框架每層的設備,設置不同的配管長度以及管口方向,以確保分餾塔的正常運行。