乳化炸藥低溫化學敏化技術的應用研究

楊秀斌 黃勝松 楊昌淮(.安順久聯民爆有限責任公司,貴州 安順56006;.貴州大學礦業學院,貴州 貴陽55005)

乳化炸藥是一種油包水型含水工業炸藥,在生產過程中,乳膠基質密度通常高達1.40~1.50g/cm3,無雷管感度,不能被引爆,需通過敏化技術添加多孔微粒或微氣泡等密度調整劑將其敏化成密度為1.00~1.25g/cm3后才能成為具有雷管敏感度、有良好爆炸性能的乳化炸藥[1]。

敏化技術主要包括物理敏化、化學敏化以及復合敏化技術,公司結合生產實際需要采用低溫化學敏化技術。雖化學敏化有工藝簡單、成本低廉等優點,但缺點是生產工藝條件要求嚴格,敏化發泡過程難以控制,“后效”發泡作用明顯,產品質量波動較大等。

本文深入分析了低溫化學敏化技術對炸藥性能的的影響因素及控制措施,結合生產實踐對各種因素進行探討,為改善產品質量,提高炸藥性能提供科學依據。

1 化學敏化機理

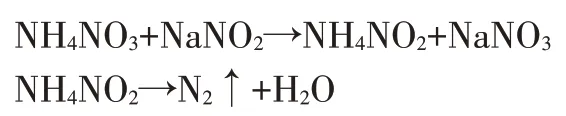

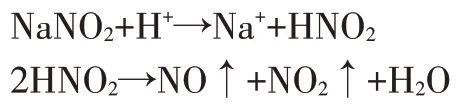

化學敏化法是利用某些混合物質在一定溫度下發生分解反應釋放的微氣泡來調整基質密度達到敏化效果的方法。公司采用的敏化技術是以亞硝酸鈉混合溶液為發泡劑,磷酸溶液為促進劑,通過機械攪拌作用將這兩種敏化劑經過化學反應產生的氣泡均勻分布到乳膠基質中完成敏化作用。其產生氣體的反應如下[2]:

在弱酸環境和適當溫度下,亞硝酸鈉與游離的硝酸銨發生反應,先生成不穩定的、易分解的亞硝酸銨再分解為水和氮氣。

上述反應在低溫環境時進程緩慢甚至于基本不反應,不適用于大產能、連續化生產。要想在大產能、連續化生產中敏化效果良好還需要加入酸性物質作為促進劑,提高產氣反應速度。反應機理如下:

在化學敏化過程中,除了上述這兩個反應之外,還存在亞硝酸鈉和氮氧化物的分解反應,但由于量小影響不大其結果可以忽略不計。

2 化學敏化效果影響因素

影響乳化炸藥化學敏化效果的因素主要包括油相材料的性質及用量、敏化劑的種類及用量、敏化工藝和裝藥包裝工藝等,這些因素的影響各不相同,互相牽連。

2.1 油相材料的影響

乳膠基質中油相材料所形成的連續相油膜具有固定微氣泡使炸藥保持適當的爆轟感度的作用,油相的粘稠度及用量決定了油膜對氣泡的包覆能力,油相用量太少或黏度太小,敏化氣泡將有聚結和逸出的趨勢,不利于炸藥的爆轟和后期儲存,用量太多或黏度太大,形成的乳膠基體易于老化,不利于儲存穩定性。

2.2 敏化劑的影響

敏化劑具有產生微氣泡調節敏化密度繼而達到提高其爆轟感度的作用,敏化劑用量太大會使乳化炸藥蓬松密度變小,做功能力大幅衰減甚至于拒爆,用量太小則產氣量少,炸藥密度太大無雷管感度,需將乳化炸藥的藥卷密度控制在0.95~1.3g/cm3范圍內,才能使炸藥具有良好的爆炸性能。

2.3 敏化工藝的影響

敏化工藝的影響主要包括敏化機運行參數和敏化溫度對敏化效果的影響。敏化機的攪拌作用可以使敏化劑均勻的分散在乳膠基質中,使其充分混合、接觸,從而快速、有效地產生氣泡,但是攪拌的強度和時間對敏化效果影響很大,攪拌強度太大或時間太長會造成氣泡的大量逸出和破滅,攪拌強度太小或時間太短則會使敏化劑分散不均勻,敏化密度波動大。

敏化溫度主要是影響敏化氣泡的產生、分布和儲存,溫度高時,一是加速敏化反應快速進行,產生大量的無效大氣泡;二是乳化基質粘度降低,油膜對氣泡的包覆能力減弱,氣泡易逃逸或集聚形成大氣泡,使乳化炸藥中敏化氣泡分布不均勻,敏化效果差,爆炸性能與穩定性下降;而在低溫條件下[3],一是敏化反應速度減小,無效的微小氣泡增多;二是基質粘度增加導致發泡阻力增大,氣泡不易成型,乳化炸藥密度過高,感度下降,爆速較低。

2.4 裝藥包裝工藝的影響

裝藥過程中灌裝機的抽吸和裝藥機的擠壓輸送會破壞部分敏化氣泡,導致密度上升0.05~0.12g/cm3,而且裝藥完成后藥卷中反應不完全的、剩余的敏化劑在后期儲存過程中存在緩慢反應產生氣體繼續填充藥卷的“后效”作用,當藥卷溫度合適時,反應繼續進行,而當溫度低于一定值后反應會非常緩慢甚至可以忽略不計。

3 敏化控制措施及改善對策

乳化炸藥低溫化學敏化工藝中,為達到理想的敏化效果,公司采取下面一系列控制、改善措施進行管控、調節。

3.1 控制措施

3.1.1 控制敏化溫度

敏化溫度的調整是通過鋼帶冷卻系統的風冷和水冷裝置將平鋪在鋼帶涼藥機上的高溫乳膠基質進行傳熱降溫實現的。生產中一是根據產能變化調整壓輥高度和運行頻率,將鋼帶上的高溫乳膠基質厚度控制在10mm 以下,盡可能降低乳膠基質上中下三層溫度梯度變化,確保敏化效果均勻;二是適度降低鋼帶的運行速度提高冷卻降溫效果,將敏化溫度有效控制在42~48℃的范圍內并視環境溫度和敏化密度精確控制敏化溫度值。

3.1.2 控制敏化機攪拌強度及時間

本次試驗使用的敏化機是LMH 3雙層連續敏化機,生產中當敏化機內料位高于攪拌槳葉最高點5~10cm,攪拌速度調整到850~1000r/min時,敏化劑能有效加入乳膠基質內,氣泡分布均勻,敏化密度更加穩定。

3.1.3 控制敏化劑加入量

根據產能和發泡劑用量公式計算出需要添加的發泡劑用量,結合敏化效果及“后效”作用,添加占乳膠基質總量2~3‰的發泡劑和1~2‰的促進劑并視環境溫度和藥卷密度適度調整加入量,確保乳化炸藥達到具有良好爆轟性能的藥卷密度。

3.1.4 控制裝藥包裝工藝

裝藥包裝及后期儲存過程中的“后效”作用是化學敏化反應的延續,裝藥包裝時首先要確保裝藥機運行穩定,藥卷兩端包覆良好打卡緊固,藥卷重量長度適中且無破損及空氣進入,其次是及時裝藥,降低裝藥設備對敏化氣泡的破壞,再次是做好保溫存放工作,確保產品“后效”發泡正常進行。

3.2 改善對策

做好生產技術控制提高敏化效果的同時,還可以采取調整油相及使用中性促進劑來提高界面膜固泡能力的對策,增強敏化氣泡的穩定性。

3.2.1 調整油相黏度

在油相材料中添加適量的高分子聚合物,提高油相黏度,強化乳化效果,增強界面膜對氣泡的包覆能力。

3.2.2 使用新型中性促進劑F

磷酸起催化作用,敏化效果較好,但其酸性較強對油膜有破壞作用,短期內產品性能滿足國標要求,但是在后期儲存過程中,由于磷酸對油膜的侵蝕作用,會導致W/O 型乳化液的破損、結晶、破乳現象,進而影響炸藥產品的儲存期穩定性能。使用對油膜破壞作用較小的促進劑F 制備的乳化炸藥爆炸威力大,穩定性好,儲存期長。

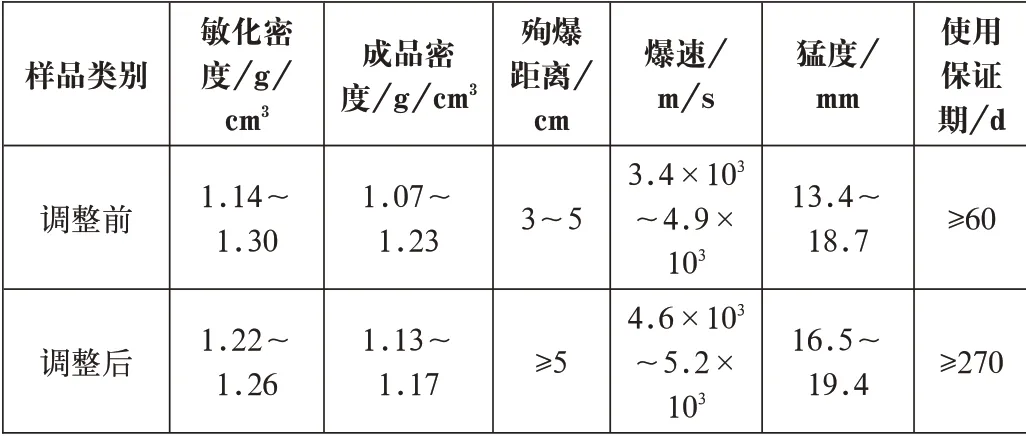

在采取以上調整措施后,乳膠基質中敏化氣泡大小適中、分布均勻、數量足夠,并且能夠穩定地儲存,不發生明顯的狀態變化,最終實現敏化過程可控,產品性能可靠,調整前后產品性能參數如表1:

表1 調整前后產品質量指標

4 結語

經生產實踐驗證,將敏化溫度控制在42~48℃、敏化機內料位高于攪拌槳葉最高點5~10cm、攪拌速度控制在850~1000r/min、添加2~3‰的發泡劑和1~2‰的促進劑時,產品敏化氣泡的穩定性,炸藥性能最佳。