提高柴油潤滑性分析結果準確度

張 浩,嚴亞寧

(中國石油寧夏石化公司,寧夏銀川 750021)

由于環保要求的日益嚴格,生產高質量的清潔柴油已成為現代煉油工業的發展方向。柴油加工工藝的變化,柴油中的多環芳烴和其他抗磨雜質的含量隨之下降,車用柴油的潤滑性也隨之變差,從而導致對發動機燃料供應系統的磨損,使發動機的燃料噴射泵過早損壞。目前實驗室采用高頻往復試驗機法(HFRR)測定車用柴油的潤滑性,該試驗方法操作中諸多因素導致了分析結果準確度較低;而且本方法中規定的重復性范圍也較大(不大于63 μm),基于上述可造成車用柴油出廠受阻;成本增加;分析用原材料浪費;因此,通過改進操作條件提高柴油潤滑性分析結果準確度[1,2],可以為裝置提供更可靠、準確的數據,以達到公司降本增效的目的。

1 試驗原理

試驗樣品放在給定溫度下的油槽內,固定在垂直夾具中的鋼球對水平安裝的鋼片進行加載,鋼球以設定的頻率和沖程往復運動,球與片的接觸界面應完全浸在樣品中。球和片的材質、試驗溫度、載荷、頻率和沖程都是確定的。根據試驗環境(溫度和濕度)把鋼球的磨斑直徑校正到標準狀態下的數值,試驗樣品的潤滑性用校正后的磨斑直徑表示。

2 柴油潤滑性檢測設備及試驗條件

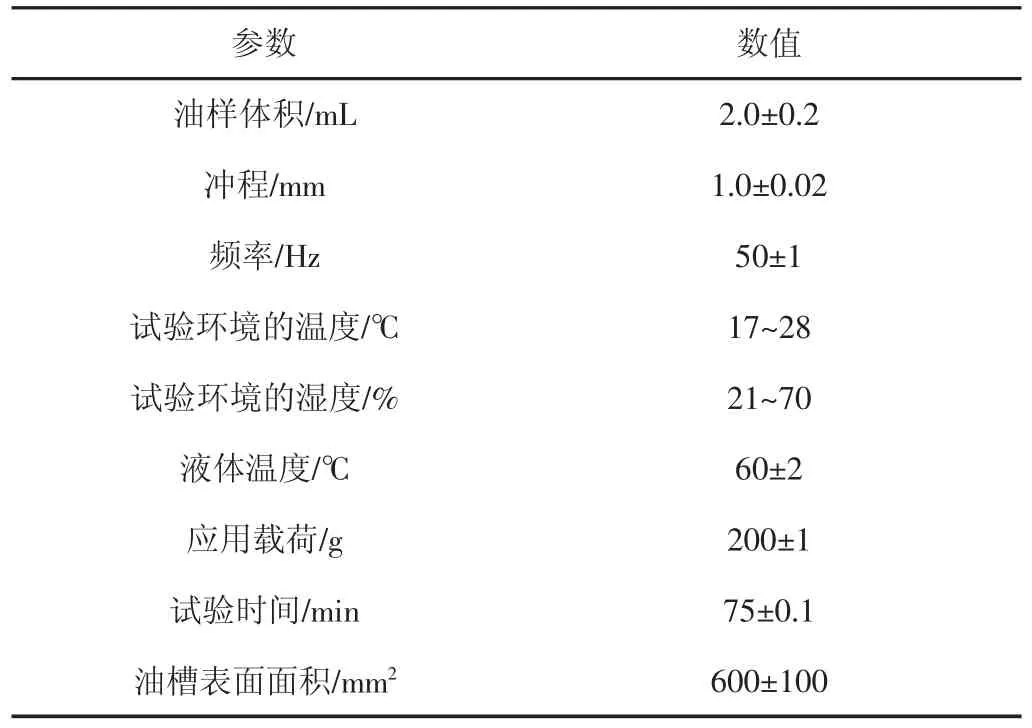

采用英國PCS 公司生產的高頻往復試驗機(簡稱HFRR),按照SH/T 0765-2005 進行柴油潤滑性試驗。試驗條件(見表1)。

表1 試驗條件

3 測定柴油潤滑性分析結果準確度低的現狀調查

(1)車用柴油國V 標準要求潤滑性不大于460 μm,防止分析中產生誤差,造成質量糾紛。故規定內控指標不大于440 μm。

(2)本方法規定的精密度范圍較大:測定同一個樣品的重復性不大于63 μm,再現性不大于102 μm,導致出廠產品質量過剩,或不合格產品出廠。

(3)校準后的磨斑直徑和實際測定的平均磨斑直徑結果相差較大,方法要求磨斑測量值長軸和短軸之差不超過-30 μm~100 μm,分析過程中有時會出現超此范圍現象。

4 影響柴油潤滑性分析結果準確度低的原因分析

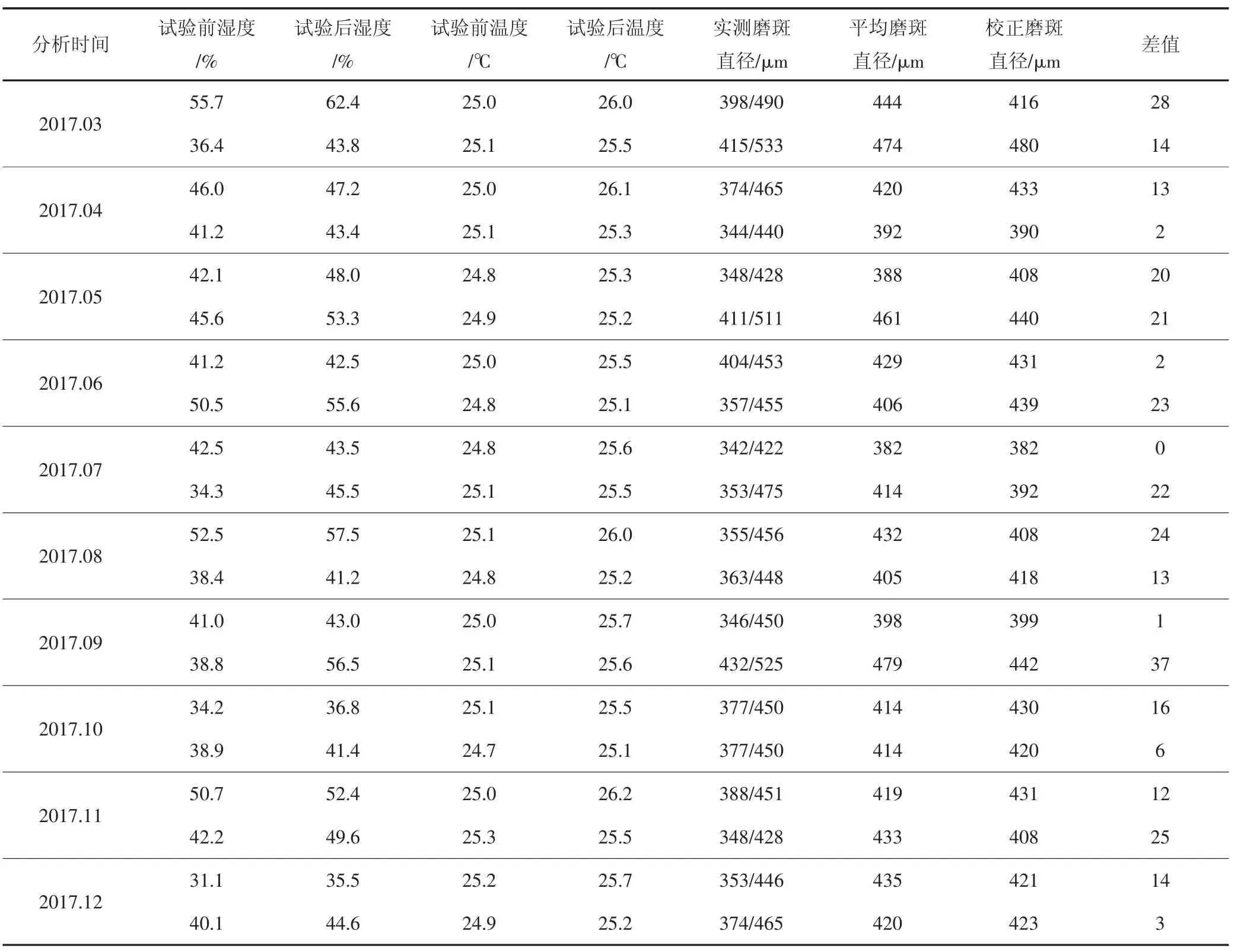

在現行的標準中對實驗室環境溫度以及相對濕度規定了一個容許范圍。分析試驗時儀器內部環境溫度要求的范圍是:17 ℃~28 ℃,因儀器自帶內部溫度控制器,要求溫度控制在25 ℃。而實驗室一年四季濕度變化較大,為考察濕度對結果的影響,選擇了2017 年3月~2017 年12 月在不同的濕度條件下的數據進行考察,結果(見表2)。

由表2 可見,儀器內部環境濕度在試驗前后變化越大以及濕度過低或過高,都會導致試驗結果的平均磨斑直徑和校正磨斑直徑差值變大,試驗結果誤差也會隨濕度的變化進行大幅度的波動。從而得出環境濕度是影響柴油潤滑性分析結果準確度的重要原因。

5 制定柴油潤滑性分析結果準確度低的對策

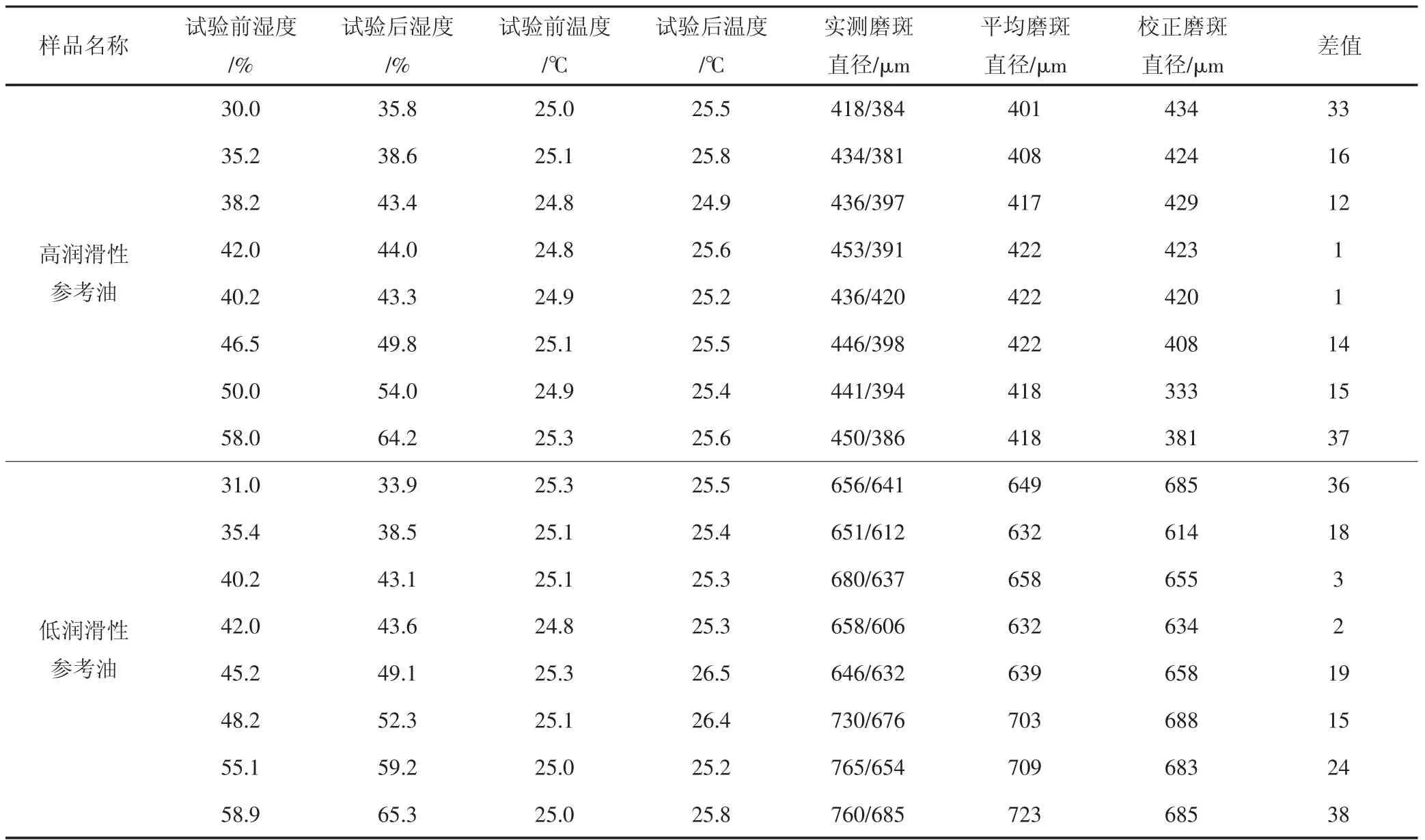

(1)進行多次試驗對比,找到在溫度穩定的情況下的最佳濕度范圍,結果(見表3)。由表3 高參考油和低參考油在不同濕度下的數據比對可以確定:在溫度穩定的情況下,濕度達到40 %~45 %時,平均磨斑直徑和校正磨斑直徑差值最小,故最佳的濕度范圍確定為:40 %~45 %。

(2)規定分析柴油潤滑性試驗時,必須提前半個小時進行開機預熱,用無水碳酸鉀和蒸餾水調節濕度時,要少量多次的加入,以防用量過多,濕度變化過大。直到濕度范圍穩定在40 %~45 %后,再開始分析樣品。

6 試驗效果驗證

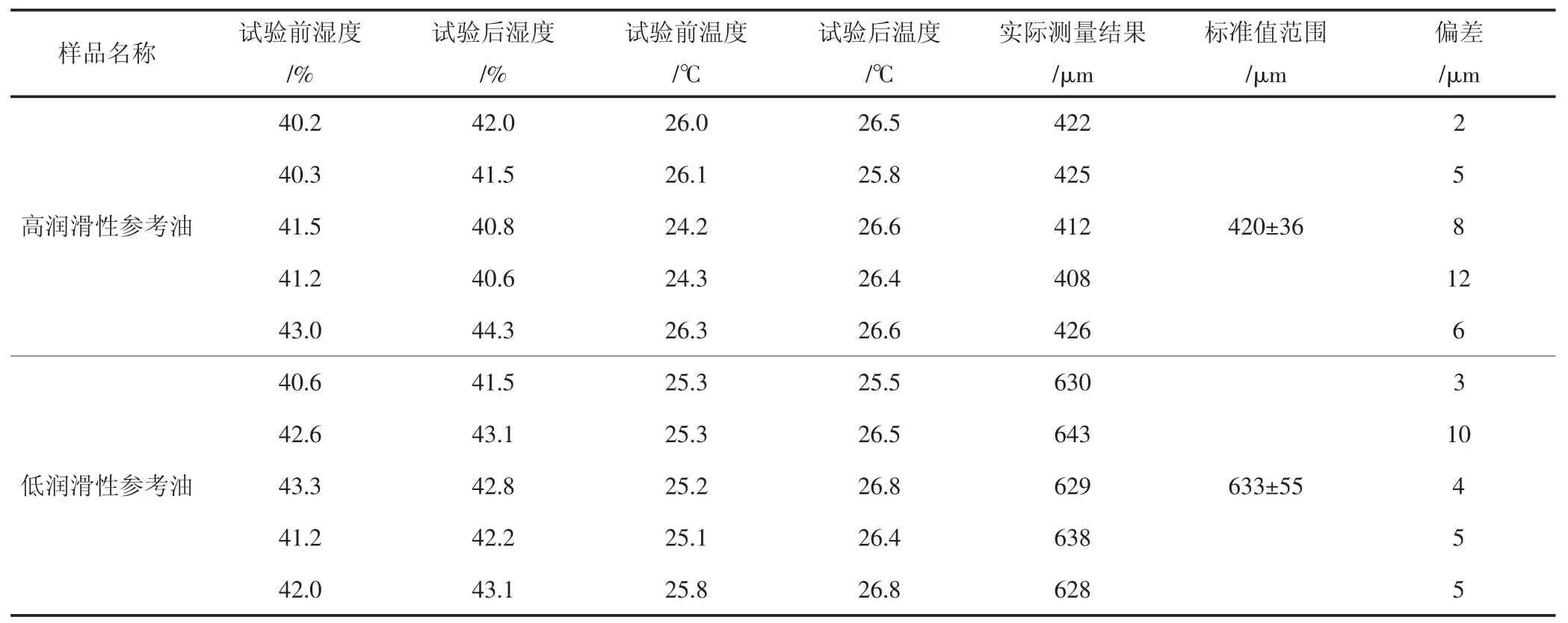

將濕度調整為40 %~45 %范圍內,分別用高、低參考油進行重復性試驗,結果(見表4)。

表2 濕度對測定結果的影響

表3 試驗溫度穩定,不同的濕度下進行比對試驗

表4 重復性試驗結果

由表4 數據可得:該濕度范圍內高標和低標的分析結果與標準值的偏差分別是±12 μm 和±10 μm,而兩個標樣的標準值分別是420±36 μm 和633±55 μm,極大的提高了分析結果的準確性。

同時同一個參考油的實際結果最高與最低的差值分別為18 μm 和15 μm,也就是說該標準物質的重復性結果是不大于18 μm。

7 結論

通過改進柴油潤滑性的分析條件,極大的提高了測定結果的準確度為油品的調合提供了更精確的數據,減少了抗磨劑的浪費,節約了生產調合成本、縮短了調合時間、杜絕了不合格產品的出廠,避免了質量糾紛,減少了對用戶車輛發動機燃料供應系統的磨損,增加了車輛發動機的使用壽命。