低NOx燃氣燃燒技術研究進展

崔名雙,李小炯,苗 鵬,鄭祥玉,邢文朝,宋 強

(1.煤科院節能技術有限公司,北京 100013;2.煤炭資源高效開采與潔凈利用國家重點實驗室,北京 100013;3.國家能源煤炭高效利用與節能減排技術裝備重點實驗室,北京 100013;4.山西晉中市匯同供熱技術服務有限公司,山西 晉中 030800)

0 引 言

近年來國家對大氣污染物的控制愈發嚴格,加上國家“去煤少氣”“西氣東輸”政策的實施,天然氣作為一種清潔、高效的優質能源,應用廣泛[1]。NOx作為一種主要的大氣污染氣體,主要來源是不同燃料的燃燒,燃燒產生的NO屬于有毒氣體,性質不穩定,在空氣中易被氧化生成NO2,造成二次污染,引起酸雨、光化學煙霧等問題,危害環境。燃氣燃燒主要有控制燃燒中和燃燒后2個階段,通過優化燃燒技術,對燃燒后的煙氣進行脫硝等,最終控制NOx的生成。不同學者從NOx產生機理出發,研發出不同種類的燃氣燃燒技術,改變燃燒進程,達到低氮的目的。目前應用比較廣泛的燃燒技術有煙氣再循環燃燒技術、分級燃燒技術等,基本實現了氣體的清潔燃燒,但目前國家對NOx的控制也越來越嚴苛,部分地區實行超低排放標準,要求NOx排放量低于35 mg/m3,因此,對不同的燃氣燃燒技術進行調研,探究不同種類燃燒技術的優缺點,為今后優化及研發新的燃氣燃燒技術奠定理論基礎。

本文闡述了不同種類NOx的產生機理及其影響因素,進而提出針對不同種類NOx的控制手段。論述目前應用較廣泛的燃燒技術在燃氣燃燒中的應用現狀,并提出展望。

1 NOx生成機理及影響因素

NOx中主要成分是NO,占總體積的90%左右,NO2占5%~10%,根據NOx的產生機理將其分為3種類型:燃料型NOx、熱力型NOx和快速型NOx。

1.1 燃料型NOx

燃料型NOx主要是燃料中的含氮化合物在燃燒過程中熱分解生成N、CN和HCN等中間產物基團,然后又進一步被氧化而生成[2]。燃料型NOx生成溫度為600~800 ℃,低于煤粉的燃燒溫度。在煤粉燃燒中燃料型NOx占60%~80%,主要是煤粉中含氮物質含量較高;但氣體燃料中含氮物質含量很少,燃燒后產生的燃料型NOx占比很小,可忽略。

1.2 熱力型NOx

1.2.1生成機理

熱力型NOx是氣體燃料在燃燒過程中,空氣中的N2在高溫下被氧化而產生,其反應方程式可通過Zeldovich反應式表示(式(1)、(2)),屬于不分支的連鎖反應,在高溫下的總反應式為式(3)、(4)。

(1)

(2)

高溫下總生成式為

(3)

(4)

根據化學反應動力學,可以得到

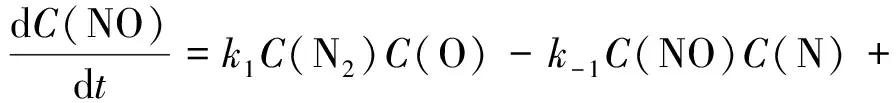

(5)

式中,C(NO)、C(N2)、C(O)、C(N)為不同物質的濃度;k1、k-1、k2、k-2為2個方程式的正逆向反應速率。

進一步推導得到

(6)

通過試驗得到

(7)

式(7)為Zeldovich公式NOx生成速率的表達式,其中k0為反應達到平衡時的化學反應速率,根據式(7)可知NOx生成速率與反應速率常數、氧氣濃度、氮氣濃度有關。

1.2.2影響因素

1)溫度。根據式(7),溫度越高,反應速率越快。熱力型NOx生成量隨溫度變化如圖1所示。T<1 500 ℃時,熱力型NOx的生成量很少;T>1 500 ℃時,溫度每增加100 ℃,反應速率成指數增長,因此溫度是影響熱力型NOx生成的重要因素,控制燃燒過程中反應溫度,增加燃料與空氣之間混合均勻性,減少局部高溫可有效降低熱力型NOx的產生。

圖1 熱力型NOx生成量隨溫度的變化[3]Fig.1 Change of thermal NOx generation with temperature[3]

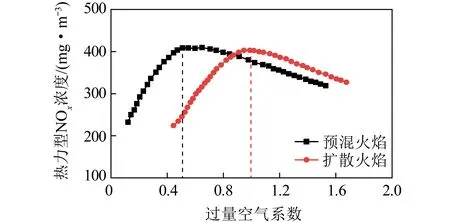

2)過量空氣系數。根據式(7),NOx生成速率與O2的平方根成正比,即與燃燒過程中的過量空氣系數有關。過量空氣系數增加,解離出的氧濃度增加,NOx生成速率增加。同時燃燒火焰溫度降低,熱力型NOx生成量降低。在不同的火焰類型下,熱力型NOx生成量隨過量空氣系數β的變化如圖2所示。

圖2 不同火焰類型下熱力型NOx生成量隨過量空氣系數的變化[3]Fig.2 Change of generation of thermal NOx with excess air coefficient under different flame types[3]

由圖2可知,隨著過量空氣系數增加,NOx的生成量先增加后降低。在不同火焰類型下,熱力型NOx極值點不同,預混火焰NOx極值出現在β=1位置,擴散火焰NOx極值出現在β>1位置。主要原因是預混火焰在燃燒前燃氣與空氣充分摻混,熱力型NOx的釋放速率主要取決于化學反應速率,而對于擴散型火焰,在反應前燃氣與空氣需摻混,此時擴散速率成為熱力型NOx生成的控制步驟,導致2種火焰NOx極值點所對應的過量空氣系數不同。

3)停留時間。若燃氣燃燒中在高溫區火焰停留時間延長,則生成熱力型NOx的概率延長。因此,在同一過量空氣系數下,隨著停留時間延長,熱力型NOx生成量增加,但當停留時間達到一定值后,NOx生成量不再增加,說明在此過量空氣系數下,NOx釋放完全,達到最大值。

4)其他影響因素。熱力型NOx的生成與爐膛內壓力的1.5次方成正比,李曉豐等[4]對燃氣輪機DLN-2.0+單管燃燒室進行模擬,發現隨著燃燒室壓力增加,NOx生成量逐漸增加。此外,流動狀態對熱力型NOx也有影響,氣體的流動狀態會影響整個燃燒進程,最終使燃燒溫度、壓力及停留時間不同。

1.3 快速型NOx

1.3.1生成機理

快速型NOx是1971年Fenimore發現。碳氫燃料在燃燒過程中,當過量空氣系數小,而燃料濃度大時,會快速生成NOx,即快速型NOx。由于燃料部分可揮發物質中的碳氫化合物在高溫下分解生成的CH自由基,與空氣中N2反應生成HCN和N,再進一步與氧氣作用生成快速型NOx,反應方程式如下:

(8)

(9)

(10)

該反應活化能小,反應迅速,形成時間僅60 ms,同時火焰中會有大量O、OH基團,與中間產物發生反應生成NO。反應方程式如下:

(11)

(12)

(13)

(14)

(15)

(16)

(17)

1.3.2影響因素

1)燃料種類。快速型NOx主要產生于碳氫燃料的燃燒過程中,但對于其他氣體燃料如H2/CO,在燃燒過程中生成的快速型NOx含量極少。

2)過量空氣系數。隨著過量空氣系數β增加,快速型NOx先增加后降低,存在NOx生成極值,當過量空氣系數較小時,促進了中間氮氧化合物的生成,但此時氧濃度較低,又抑制了燃料氮的轉化。當過量空氣系數過大時,燃料濃度降低,快速型NOx的生成量降低。

3)壓力。快速型NOx的生成與壓力的0.5次方成正比,與壓力關系較小。

4)其他影響因素。生成的NOx與溫度關系不大,與氣體的流動狀態有關,當氣體的流動狀態為湍流時,氣體之間混合效果更好,O、OH濃度超過平衡濃度,促進快速型NOx的生成。所以一般情況下,隨著火焰附近氣體湍流強度增加,快速型NOx的生成量增加。

2 低NOx燃燒技術

根據NOx的生成機理,燃料氣中燃料氮含量很少,燃燒過程中以熱力型NOx為主。熱力型NOx的生成主要受溫度、過量空氣系數和停留時間3個因素的影響,溫度影響最大;而快速型NOx主要影響因素是過量空氣系數。為了降低燃燒過程中的NOx生成量,基于不同種類NOx的生成機理及影響因素,優化燃燒技術,在達到煙氣排放標準的情況下,最終實現氣體燃料的清潔燃燒。

2.1 煙氣再循環燃燒技術

煙氣再循環燃燒技術是指在空氣預熱器前抽取燃燒后產生的一部分低溫煙氣,將其直接送入爐內或與一次風、二次風混合后送入爐內參與燃燒。根據煙氣管路的設計方式及煙氣加入方式主要分2類:內煙氣再循環燃燒技術和外煙氣再循環燃燒技術。

由于再循環煙氣溫度一般低于150 ℃,加入再循環煙氣后,降低了爐膛整體溫度和局部高溫可能性,從而大幅降低熱力型NOx的生成。其次由于加入再循環煙氣后氣體流速增加且氧含量較低,一定程度抑制了快速型NOx的生成。一般情況下,煙氣再循環燃燒技術主要通過減少熱力型NOx生成而抑制總體氧化物的釋放量,但王志寧等[5]在0.8 MW中試試驗臺上進行試驗,發現當NOx排放降低到約30 mg/m3時,必須考慮對快速型NOx的抑制。

2.1.1外煙氣再循環燃燒技術(EFGR)

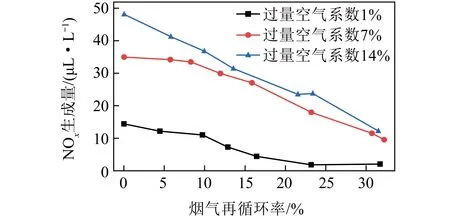

外煙氣再循環燃燒技術在燃燒器外部設置管路,將燃燒后尾部的煙氣重復使用,部分煙氣通過管路送至燃燒器入口與空氣混合,混合后的氣體再與氣體燃料混合進行燃燒(圖3)[6]。宋少鵬[7]在1.4 MW中試規模的天然氣鍋爐上進行試驗,發現煙氣再循環對NOx的減排率與負荷、過量空氣系數相關性不大,煙氣再循環率對NOx生成有重要影響,當煙氣再循環率小于10%時,可降低60%~65%的NOx,煙氣再循環率大于10%后,對NOx生成影響很小[8]。NOx生成量隨煙氣再循環率的變化如圖4所示,隨著煙氣再循環率增加,NOx呈下降趨勢,但過高的再循環率會出現燃燒不充分、燃燒不穩定甚至熄火的現象。因此在工業上為保證較好的低氮和穩燃效果,應選取合適的煙氣再循環率。

圖3 外煙氣再循環燃燒技術示意[6]Fig.3 Technical diagram of flue gas recirculation combustion[6]

圖4 NOx生成量隨煙氣再循環率的變化[9]Fig.4 Change of NOx production with flue gas recirculation rate[9]

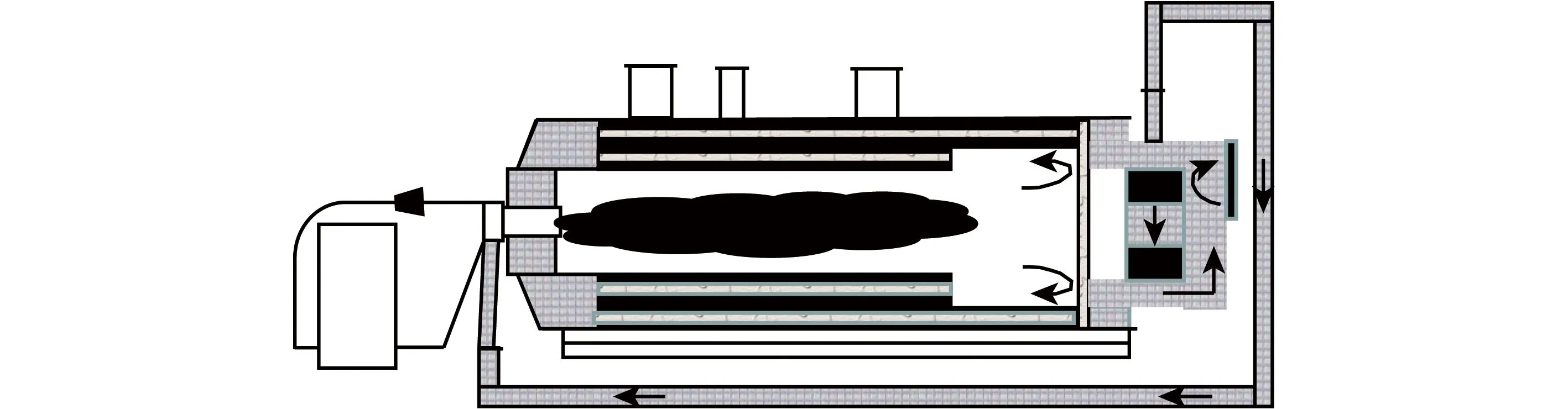

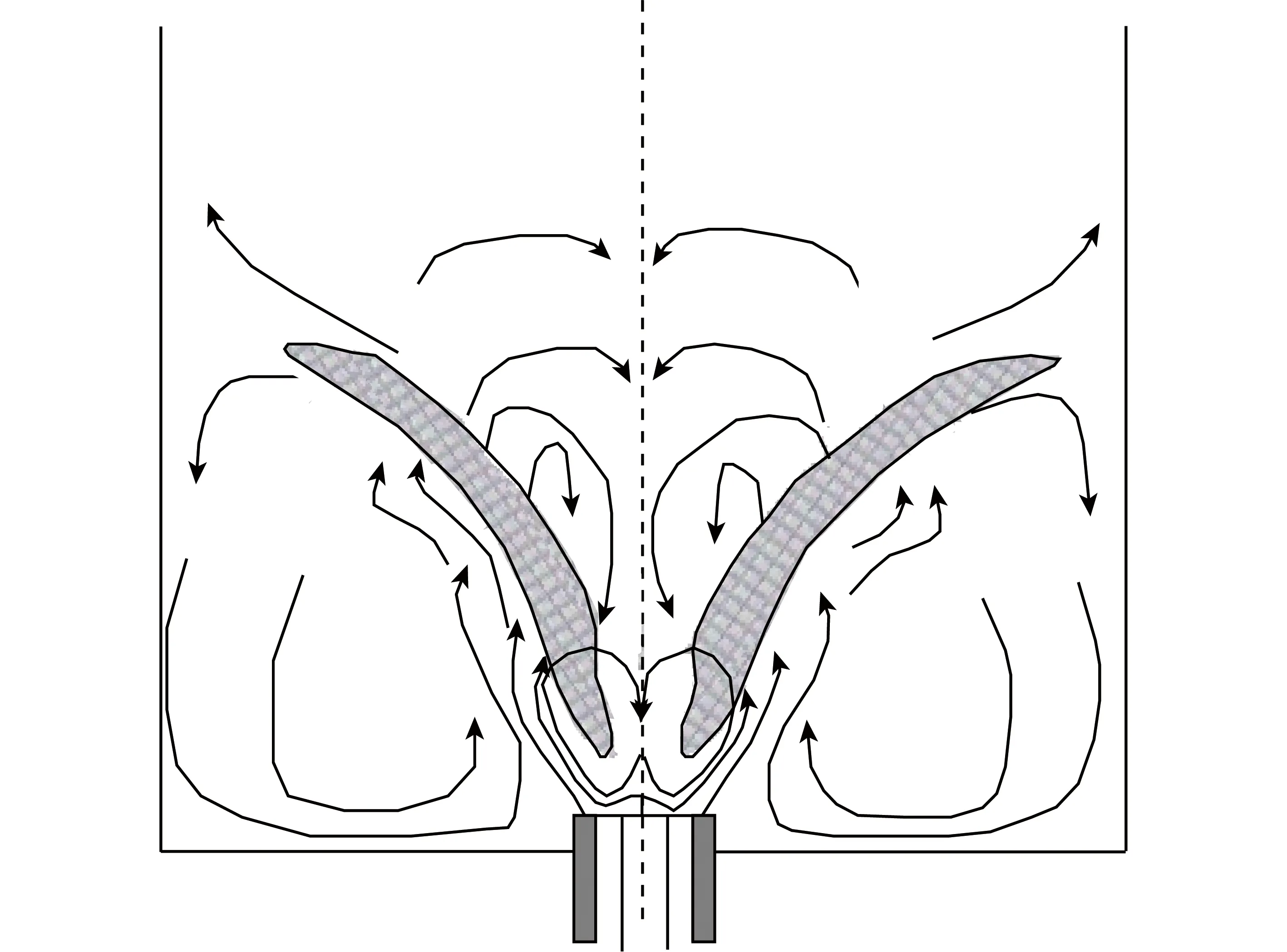

2.1.2內煙氣再循環燃燒技術(IFGR)

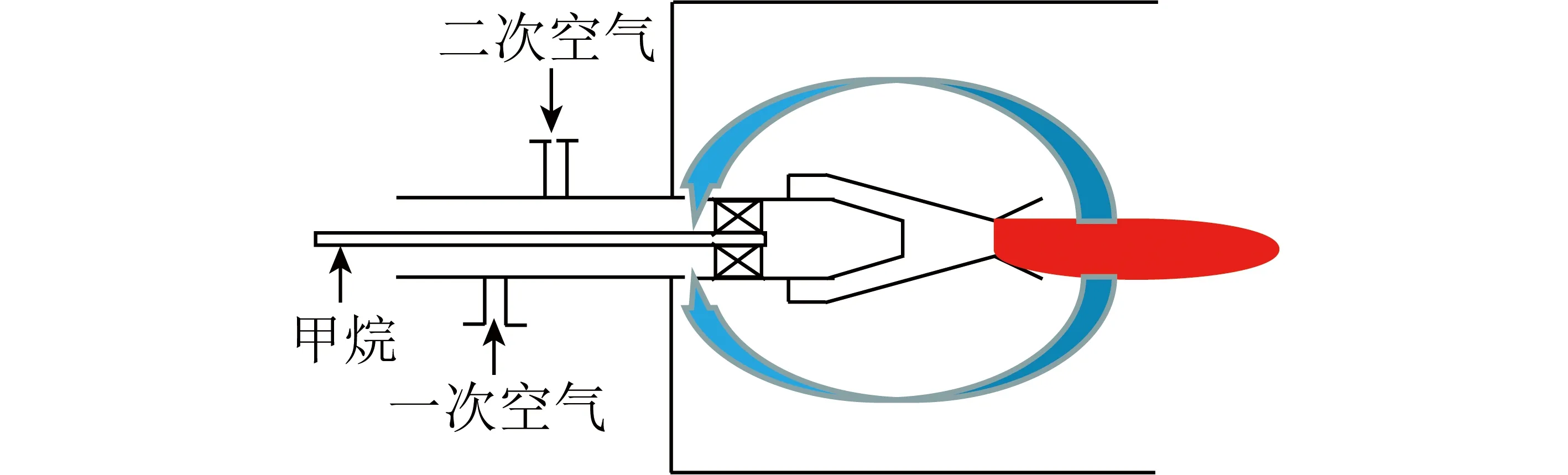

內循環式煙氣再循環技術是一種目前可以在不增加成本和空間的情況下降低NOx排放的燃燒技術,是將爐膛內部的煙氣回流產生中心回流區,達到穩定燃燒、低氮的目的。燃燒技術示意如圖5所示[10],利用燃燒器特殊的結構,在一次風管路上加入圓孔,由于一次風氣流與爐膛邊角煙氣的壓力梯度,卷吸邊角的低溫煙氣,產生回流區,同時降低煙氣溫度,從而有效抑制NOx的生成[11]。Shi[12]發現隨著煙氣再循環率增加,內煙氣再循環燃燒技術穩定燃燒區域縮小,火焰長度增加、亮度降低,循環氣體溫度明顯下降,燃燒氣體溫度降低。通過計算未燃燒氣體的成分,發現氧原子濃度降低,所以熱力型NOx減少。

圖5 內煙氣再循環燃燒技術示意[10]Fig.5 Technical diagram of flue gas recirculation combustion[10]

2.2 濃淡偏差火焰燃燒技術

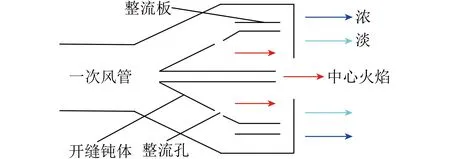

濃淡偏差型NOx燃燒技術基本原理是在燃燒技術中增加了不同種類的分離裝置,使其分別形成燃料過濃而空氣不足(濃)和燃料不足而空氣過剩(淡)2種氛圍,在偏離化學當量比的條件下實現濃淡偏差燃燒。濃淡偏差燃燒技術示意如圖6所示[11]。濃淡燃燒技術中,利用整流板和開縫鈍體作為分離裝置,將燃料分成濃、稀相燃料,濃燃料燃燒時氧濃度低,燃燒強度低,淡燃料的燃燒空氣含量較多,可降低燃燒溫度,2種燃燒狀態均可抑制NOx生成。文獻[13]表明,對于煤粉燃燒,煤粉濃度增加有利于煤粉著火以及火焰穩定。對于燃氣燃料的燃燒,在采暖熱水爐上進行試驗,當濃、淡燃料體積比為4∶6時,在淡燃燒和濃燃燒過程中隨著過剩空氣系數增加,熱力型NOx產生量分別呈降低和增加的趨勢[14]。由于2種燃燒均在偏離正常的化學當量比中燃燒,淡燃料側燃燒強度低,所以在濃淡偏差燃燒技術中,應在穩定燃燒的基礎上,選擇恰當的空氣當量及濃淡比[15]。周慶芳等[16]對濃、淡燃燒燃氣熱水器進行模擬,發現當一次空氣系數分別在0.5和1.8左右時,NOx排放量可達到理想值。

圖6 濃淡偏差型燃燒技術示意[11]Fig.6 Technical diagram of bias combustion[11]

2.3 階段燃燒型燃燒技術

根據分級燃燒原理使燃料與空氣分段混合進行燃燒,低氮原理與濃淡燃燒偏差技術類似,通過組合燃料及配風的空間位置使燃燒過程均偏離理論當量比下進行,大幅降低了NOx的生成,2種燃燒技術整個系統的過量空氣系數最終保持在一個定值。

2.3.1燃料分級型燃燒技術

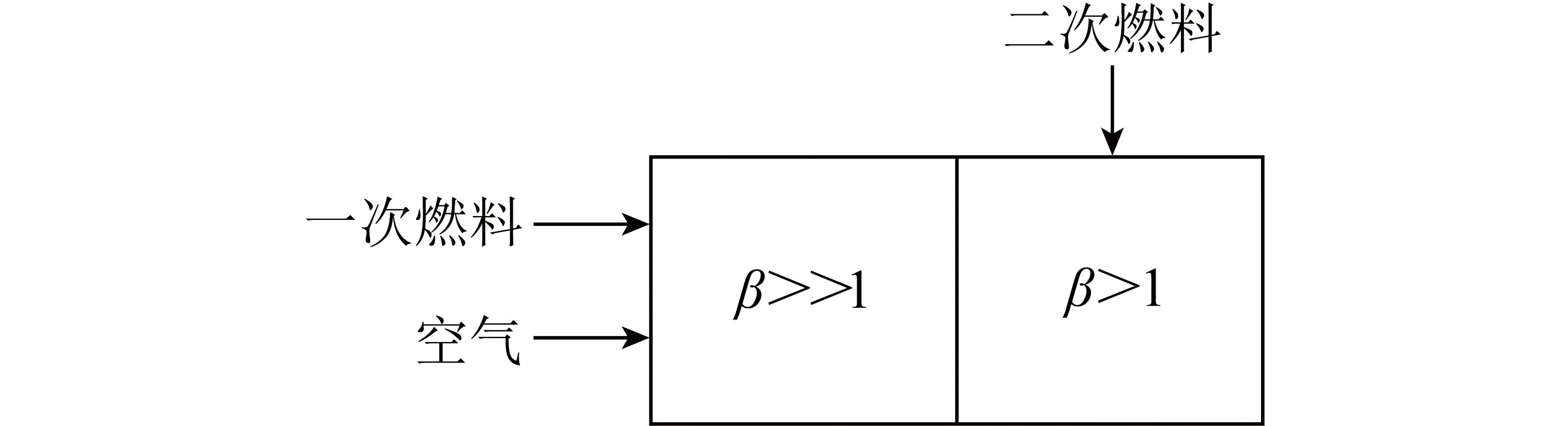

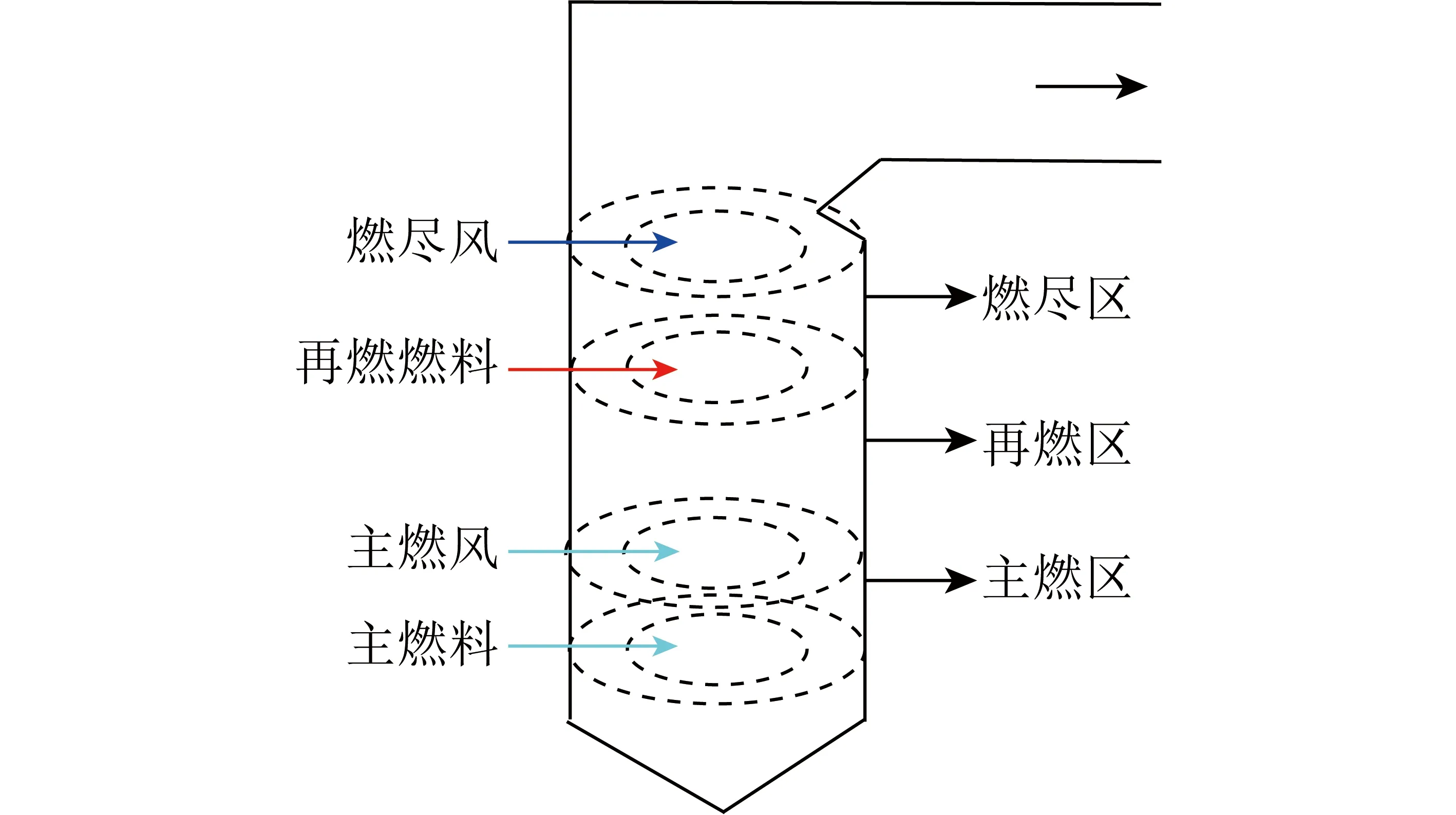

燃料分級型燃燒技術又稱再燃燃燒技術,燃燒技術原理和燃燒示意如圖7、8所示。主燃區后將燃料分成2級或多級送入爐膛進行燃燒,使其形成還原性氣氛。

圖7 燃料分級燃燒技術原理示意Fig.7 Schematic diagram of fuel staged combustiontechnology

圖8 燃料分級燃燒示意[17]Fig.8 Schematic diagram of fuel staged combustion

利用NOx再燃機理還原主燃煙氣中的NOx,因而燃料分級能有效降低NOx含量,二次燃料比例對NOx含量有重要影響,宋少鵬等[17]在1.4 MW中試規模的燃氣鍋爐上試驗發現二次燃料為50%時,NOx含量存在峰值,隨著二次燃料增加,NOx呈先增加后降低的趨勢。燃料分級雖然可以降低燃燒過程中的NOx含量,但由于加入二次燃料后燃料的停留時間減少,應考慮燃盡率以及燃燒穩定性的問題。同時燃料分級燃燒技術中煙氣與燃料的摻混效果對NOx排放也有明顯影響。周昊航等[18]發現,與二次燃料進行摻混的煙氣量較少時會導致再燃區當量比較高,生成較多的熱力型NOx,甚至會使二次燃料無法完全反應,所以摻混不當會導致局部高溫,從而減弱甚至對降低NOx排放起反作用。為了充分發揮燃料分級燃燒技術的優勢,還需要對二級燃料的加入方式進行研究,保證二級燃料與煙氣的良好混合。為了防止再燃區生成較多的NOx,部分學者將燃燒分級技術與選擇性非催化脫硝技術相結合,即先進再燃技術(advanced reburning,AR),在引入再燃氣體的基礎上,再燃區或燃盡區噴入氨水、尿素等作為NOx的還原劑,在成本相對較低的情況下,實現脫硝效率在80%~90%,具有較好的經濟性,但該技術更適用于新爐的設計使用,不適用于舊爐改造[19-20]。

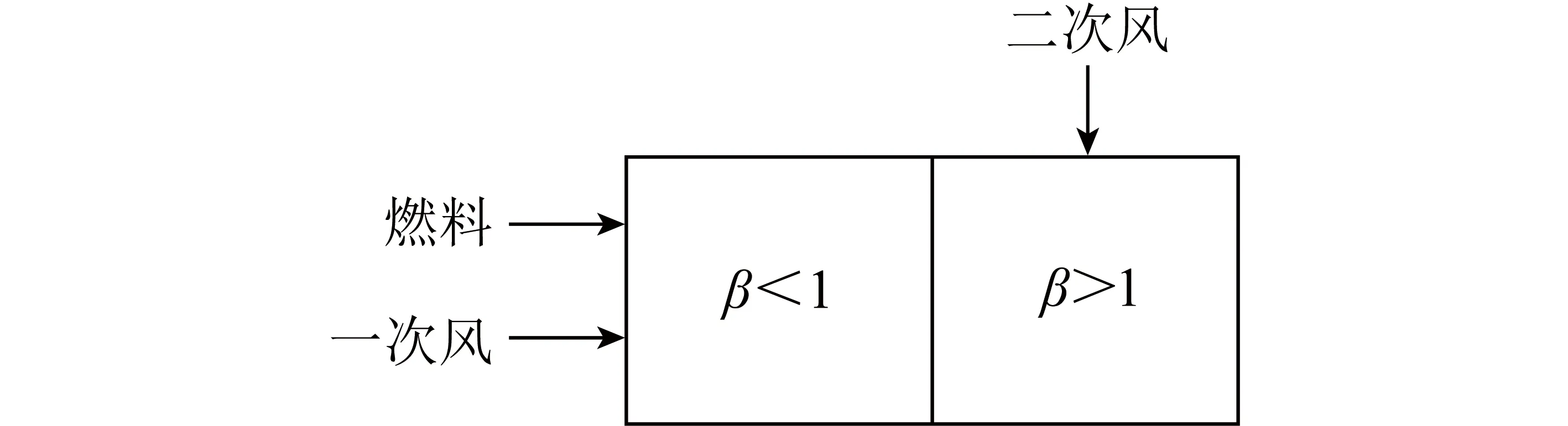

2.3.2空氣分級燃燒技術

空氣分級燃燒技術是在降低NOx的基礎上,適合于現有鍋爐改造的燃燒技術,投資成本低,有很好的經濟性。燃燒技術的原理如圖9所示,將總燃燒空氣量分2個階段送入鍋爐。首先將一部分空氣與燃料混合燃燒,在燃燒區形成富燃還原性氣氛,火焰燃燒速度和溫度降低,從而抑制了燃燒過程中NOx的形成;將剩余部分空氣通入燃燒后區域與未燃燒完全的燃料進一步混合燃燒,此時雖處于富氧條件,燃料與主燃燒區生成的煙氣混合實現完全燃燒但燃燒溫度低,熱力型NOx的生成量很少,總NOx生成量降低。空氣分級技術多用于鍋爐的低NOx改造,與其他低NOx排放技術相比,空氣分級燃燒技術具有可靠性高、適用性強、投資成本低等優點[21]。學者對燃煤鍋爐的空氣分級技術進行了研究[22-25],取得了較好成果,但該技術在燃氣鍋爐中應用較少。

圖9 空氣分級燃燒原理示意Fig.9 Schematic diagram of air staged combustion

2.4 低NOx旋流燃燒技術

旋流燃燒技術利用旋流作用,改變二次風氣流軸向與徑向速度,加強與中心一次風混合,一次風與二次風進入爐膛后一方面由于氣流邊界層的速度差進而形成壓強差,最終產生中心回流區,回流區影響了燃燒進程及燃燒過程中的流場,從而控制燃燒過程中NOx的生成[26-27]。中心回流區大小及形狀與旋流強度有關[28-29],由于中心回流區高溫低速的特點,燃料燃燒更充分,燃燒進程更穩定,進而形成穩定的燃燒火焰。燃燒技術原理示意如圖10所示,軸向與徑向2股氣流的速度差使火焰形成分散狀,回流煙氣與帶有旋流的空氣之間的速度差形成湍流強烈的剪切層,促進了回流煙氣與空氣的傳熱及摻混。進入爐膛的高速射流與爐膛內部邊角低速氣流之間形成的速度差,導致氣流存在卷吸,最終在爐膛邊角部位形成邊角回流區。邊角回流區有利于氣體混合氣的夾帶,對于旋流式燃燒技術,選擇合適的旋流強度,最終可達到良好的穩燃效果,但該技術在燃燒過程中對NOx的影響尚不明確。

圖10 旋流燃燒技術原理示意[11]Fig.10 Schematic diagram of swirl combustion technology[11]

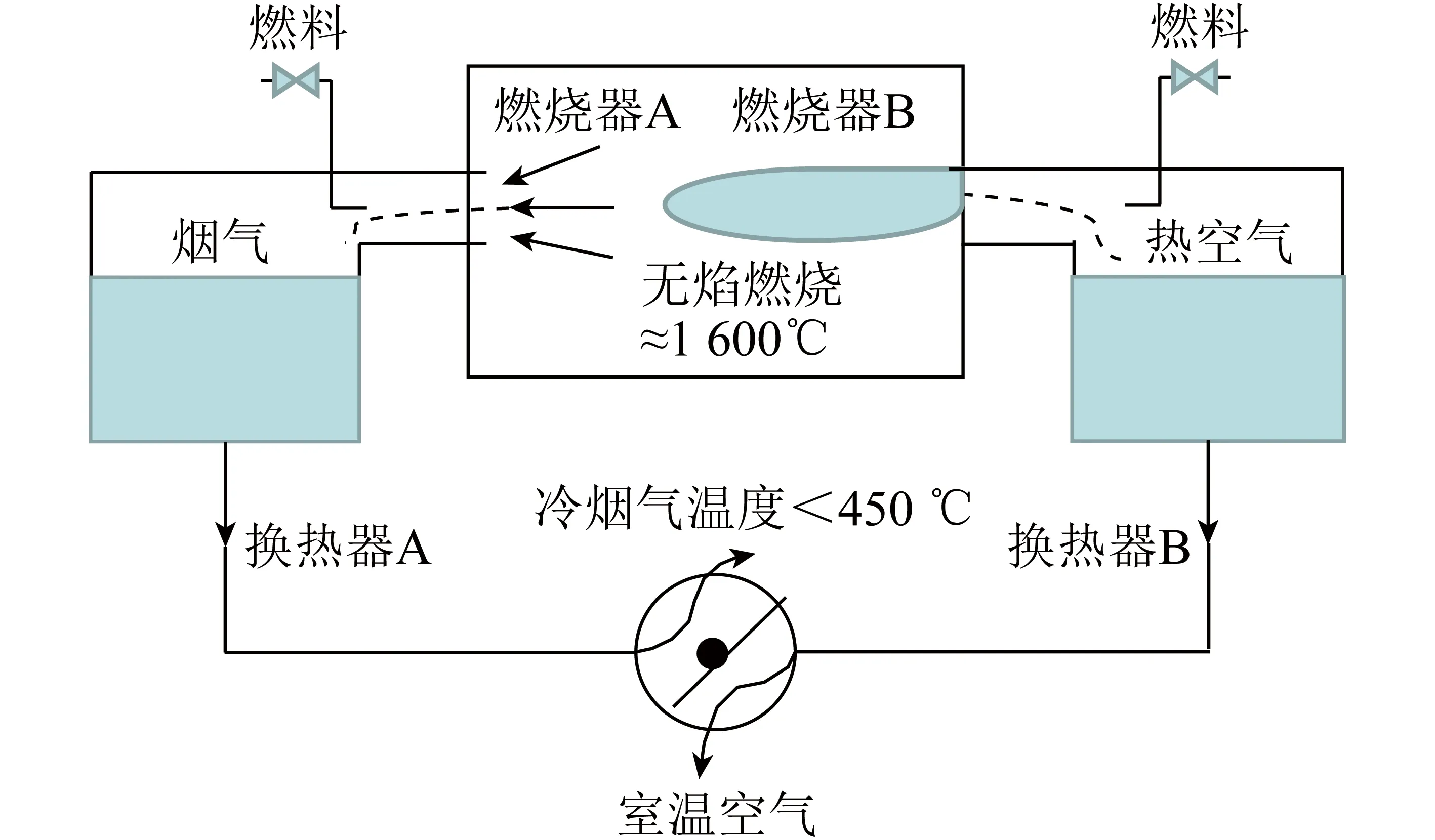

2.5 無焰燃燒技術

無焰燃燒技術又稱無焰氧化技術(flameless oxidation,FLOx),將反應物稀釋后在低氧條件下燃燒,故又稱為溫和與深度低氧稀釋燃燒(moderate & intense low oxygen dilution,MILD)。通過高溫預熱空氣實現MILD燃燒的工業加熱爐如圖11所示,在工業中實現該燃燒方式通常需將空氣預熱到燃料自燃點以上(絕大多數情況下大于1 200 K),所以無焰燃燒又被稱為高溫空氣燃燒(high temperature air combustion,HTAC)。由于熱力型NOx主要產生于火焰鋒面,而無焰燃燒過程中無明顯的火焰鋒面,燃燒過程中整個爐膛透亮、無局部高溫火焰存在,可有效降低熱力型NOx生成。研究發現高溫空氣燃燒技術火焰反應區域增大,反應速率更加緩慢,反應放熱更少,溫度以及化學組分分布更均勻[30-31]。此外,Wünning等[32]認為廢氣內部循環率是影響無焰燃燒的主要影響因素;Mi等[33]通過試驗和數值模擬提出,射流的初始動量(或雷諾數)是形成無焰燃燒的關鍵性因素。根據多個國家對無焰燃燒的研究,最終得出以下結論[34-37]:① 高溫預熱空氣加上高速射流是實現無焰燃燒的重要方式;② 卷吸高溫煙氣的同時,稀釋燃料空氣射流是維持無焰燃燒技術的關鍵;③ 建立無焰燃燒的重要條件是保證氣體混合后爐內任意位置的氧氣濃度較低,低于5%~10%,且空氣溫度高于燃料的自燃點;④ 若采用蓄熱技術回收高溫煙氣余熱,無焰燃燒熱效率可提高30%以上,同時可降低NOx排放超過70%。

圖11 通過高溫預熱空氣實現MILD燃燒的工業加熱爐[31]Fig.11 Industrial heating furnace with high temperaturepreheating air to realize MILD combustion[31]

目前可實現液體、氣體以及生物質等固體燃料的不預熱無焰燃燒的應用規模基本停留在中試試驗臺架,因此實現在工程上大規模推廣還需要對無焰燃燒進行系統研究。

2.6 富氧燃燒技術

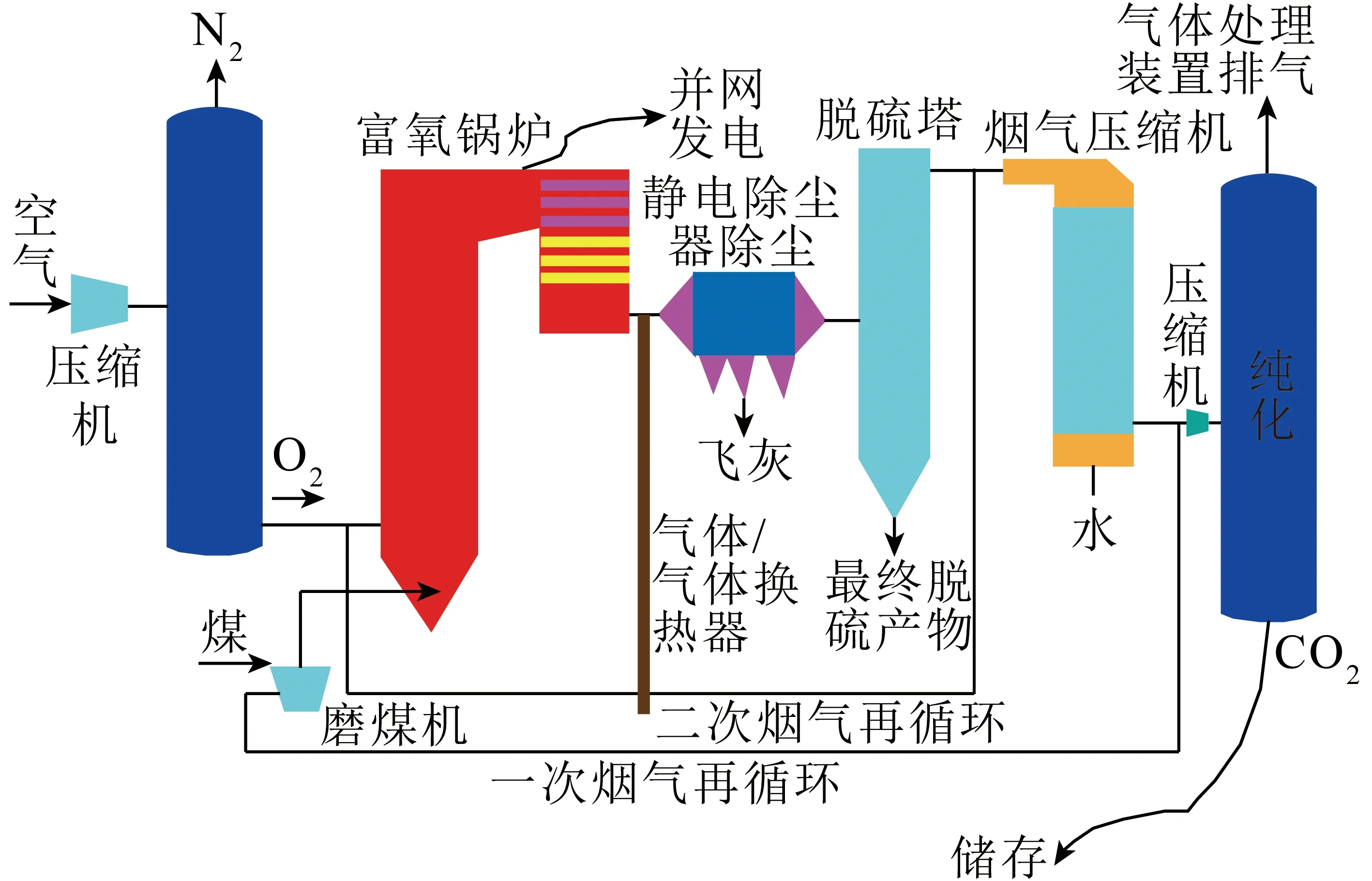

常規燃燒是指在空氣條件下的燃燒,而富氧燃燒技術主要是指在助燃氣體氧氣濃度大于21%的氣體中燃燒的過程,助燃空氣氧濃度的極限為純氧。由于反應物濃度較高,根據質量守恒定律和阿倫尼烏斯定律,在單位時間內燃燒強度大,火焰較短,著火更快,在煤粉燃燒中燃盡率大幅提升。采用富氧燃燒技術可增加煤粉的燃盡率,Wang等[38]發現O2/CO2的摩爾比在2.23~3.62時,可實現煤粉的完全燃燒。賈令博[39]利用1 500 kW天然氣工業加熱爐試驗,發現在富氧燃燒,過量空氣系數為1時,氧含量每增加1%,火焰溫度上升約為50 ℃,因此熱力型NOx也有一定程度的增加,總體來說,隨著氧含量增加,NOx生成量呈現先增加后降低的趨勢,因此富氧燃燒技術可有效降低系統的能耗,但隨著環保要求的日趨嚴峻,對于燃氣燃燒是一個巨大挑戰,需尋找合適的的氧含量范圍。同時,隨著環境溫度升高、溫室效應的加劇,我國作為碳排放大國,碳捕集技術成為研究熱點,一些學者將碳捕集技術(carbon capture,utilization and storage,CCUS)與富氧燃燒技術結合(圖12),以較小的代價冷凝壓縮后實現CO2的永久封存或資源化利用[40],但該技術受制于資金、政府政策支持、碳埋存條件法規等因素,還無法大規模應用。

圖12 碳捕集技術結合富氧燃燒技術示意Fig.12 Schematic diagram of carbon capture technology combined with oxygen enriched combustion technology

2.7 催化燃燒技術

催化燃燒是天然氣在存在催化劑條件下的完全氧化。催化燃燒過程中活化能從傳統燃燒的100~200 kJ/mol降至40~80 kJ/mol,從而使燃燒溫度低于600 ℃,熱力型NOx大幅降低,最終NOx含量為5 μL/L左右,而常規燃燒NOx含量為100~200 μL/L。目前催化燃燒已應用在不同領域,如天然氣汽車、固體氧化物燃料電池、燃氣輪機等[41-43]。

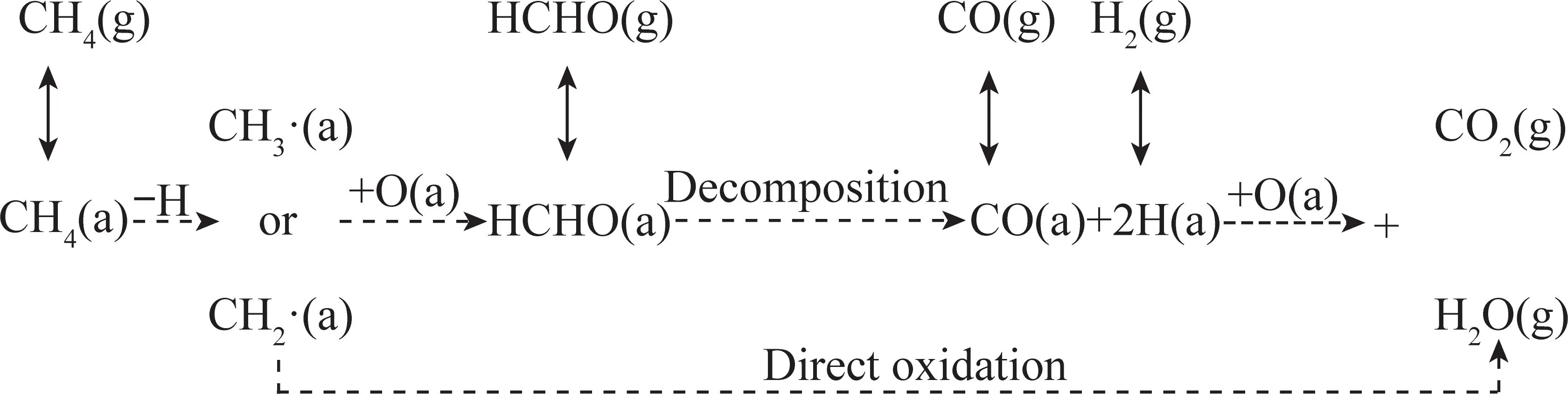

根據催化燃燒反應速率,將催化劑分為金屬氧化物催化劑(如六鋁酸鹽、鈣鈦礦和單金屬氧化物)和貴金屬基催化劑。近年來,對鈣鈦礦和貴金屬催化劑的研究顯著增加,而貴金屬催化劑的研究最為廣泛。貴金屬催化劑上的經典反應路線如圖13所示((a)表示吸附狀態,(g)表示氣相)。CH4分子首先吸附在催化劑上解離到吸附的甲基(CH3·)或亞甲基(CH2·)與吸附氧進一步相互作用或通過甲醛(HCHO)作為中間體直接產生CO2和水。天然氣中含有硫化合物、CO2、水蒸氣,由于吸附和活性位點的堵塞,抑制了催化劑的活性。由于水和CO2的失活是可逆的,而硫中毒是不可逆的。催化燃燒目前在工業上的廣泛應用還存在障礙,主要是催化劑的熱穩定性和壽命問題。可通過避免高溫燒結,降低點火溫度,制定有效的脫硫預處理和措施,提高催化劑的機械和化學穩定性涂層等,最終提高催化劑穩定性和延長催化劑壽命。Zarur等[44]在反相微乳液中采用溶膠-凝膠法制備催化劑,制備的催化劑具有較大的比表面和超高的熱穩定性,為開發適合高溫工業應用的催化劑奠定基礎。

圖13 貴金屬催化劑上甲烷催化氧化反應路線[45]Fig.13 Catalytic oxidation route of methane on noble metal catalyst[45]

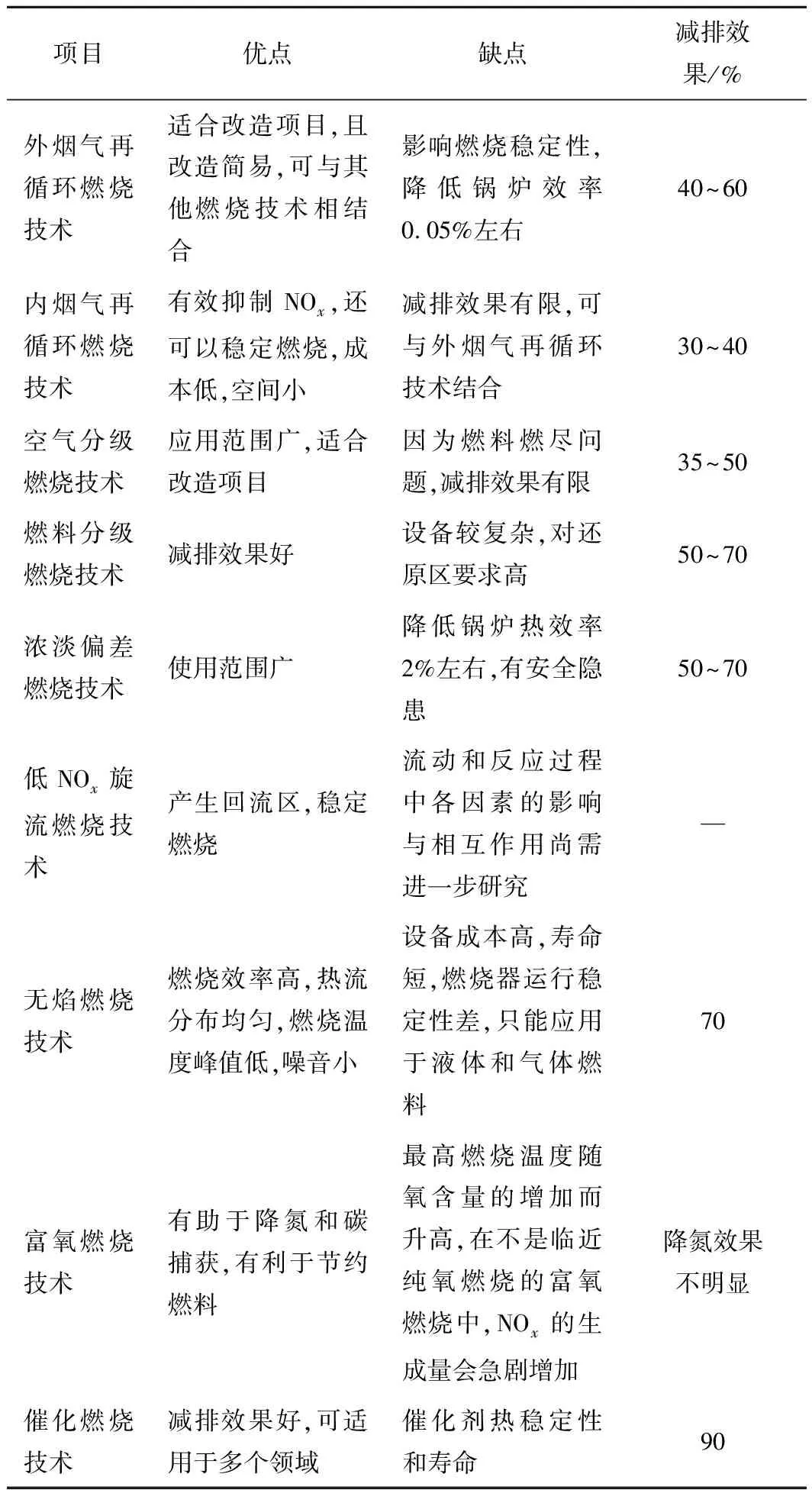

2.8 不同種類燃氣燃燒技術對比

不同燃燒技術對比見表1。外煙氣再循環燃燒技術、空氣分級燃燒技術是2種較適合現場鍋爐改造的燃燒技術。燃料分級燃燒技術、濃淡偏差燃燒技術、無焰燃燒技術、催化燃燒技術雖在理論上低氮效果較好,但存在能耗增加、燃燒效率降低、熱效率降低等問題,目前無焰燃燒技術以及催化燃燒技術并未進行大規模工程示范,仍在探索階段。對于旋流燃燒技術的低氮效果暫不清楚,是一種更適合穩燃的燃燒技術;富氧燃燒技術是一種更適合節約燃料、實現燃料燃盡的燃燒技術,低氮效果不明顯,因此更適用于燃煤鍋爐,對于燃氣鍋爐應用較少。在實際應用中,應根據需求選擇合適的燃燒技術,同時將不同燃燒技術結合起到穩燃、低氮效果。

將不同燃料共燒也可達到降低NOx、節約天然氣消耗的目的。Oh等[43]在20 kW試驗爐上進行了生物質與天然氣混燒煤的試驗研究,發現天然氣作為附加燃料共燃對NOx排放的影響非常明顯,天然氣再燃10%時,NOx排放可降低50%。Jou等[46-47]研究了天然氣與富氫廢氣在中高壓鍋爐中的共燒,發現廢氣全部或部分替代天然氣,既節約了天然氣的消耗,又降低了CO2的排放。Bisio等[45]發現采用富氧燃燒技術可實現高爐煤氣取代天然氣,在高爐煤氣暫時過剩或富氧量大的情況下,富氧燃燒一種是經濟有效的燃燒技術。

表1 不同燃燒技術對比

3 結語與展望

1)影響NOx生成的主要因素是燃燒溫度、燃料濃度、氧濃度以及燃料在高溫區的停留時間,低NOx燃燒技術實質就是降低最高燃燒溫度、控制燃燒區燃料濃度以及氧濃度、縮短煙氣在高溫區的停留時間,破壞NOx生成的最佳條件,從而抑制NOx的生成。這些燃燒技術一定程度降低了NOx的生成,但又會破壞整個燃燒進程,對燃燒和放熱過程造成不利影響,降低了燃燒效率以及傳熱效率。如在燃氣再循環燃燒技術中引入一部分燃燒后的煙氣進行燃燒,在一定程度上降低燃燒效率,同時在空氣分級燃燒技術中燃燒效率可能會降低,如何解決這些矛盾是亟需解決的問題。

2)天然氣燃燒雖是一種清潔燃燒,但其存儲量有限,若鍋爐爐內共燒的混合物適合于鍋爐類型和燃燒系統,則共燒技術既可以改善燃燒條件,又可以減少氣體污染物排放,實現節能減排,否則會出現燃燒不穩定、熱量分布不均、加熱表面污垢難以清除等問題。

3)目前催化燃燒技術雖未進行商業化應用,但其應用廣泛,研發出適用于不同領域的催化劑,提高催化劑穩定性和延長催化劑壽命是目前研究的重點。