鹽水系統的節能改造及效果

陳勇江,熊鵬,趙宗強

(新疆圣雄氯堿有限公司,新疆 吐魯番 838100)

氯堿行業的競爭越來越激烈,節能降耗勢在必行。鹽水一次精制過程中升溫需要蒸汽,電解槽產堿帶走的水分須用生產水進行彌補。新疆圣雄氯堿有限公司(以下簡稱“圣雄氯堿”)通過改造,降低生產水和蒸汽的使用量,實現鹽水一次精制過程中生產水和蒸汽零使用的目標。

1 工藝簡介

1.1 裝置簡介

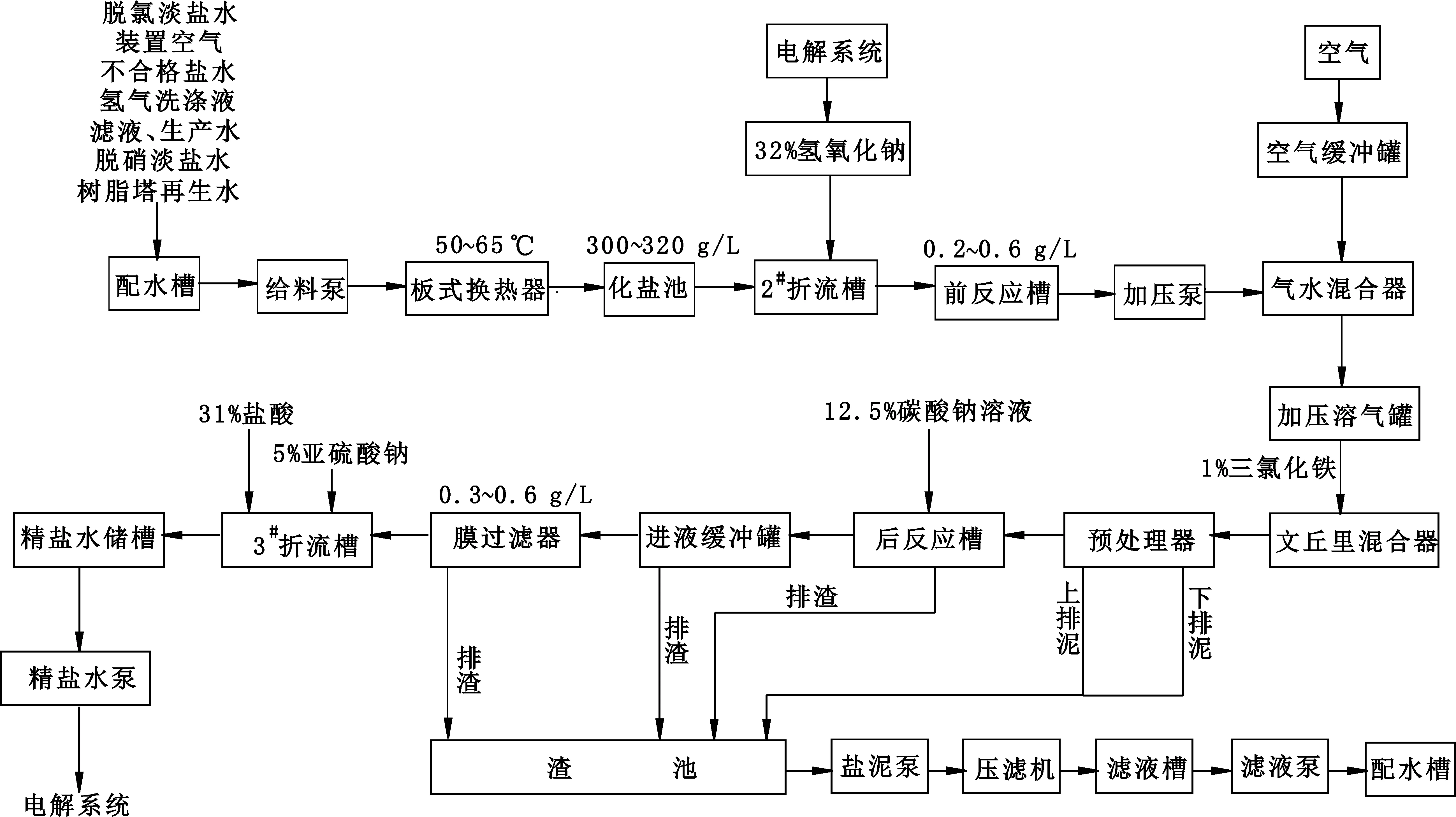

圣雄氯堿38萬t/a離子膜法燒堿裝置的工藝流程如圖1所示,配套的一次鹽水工藝采用的是配水槽、化鹽池、預處理器、后反應槽、膜過濾器裝置。

1.2 水平衡

1#、2#生產裝置都是采用生產水來彌補堿中帶走的水分,除去回收泵機封水、樹脂塔再生酸堿廢水、氫氣洗滌液、酸洗膜過濾器等廢水外,每條線每天須加入系統的生產水量(表實際顯示值)為300 m3。

1.3 使用蒸汽量

在鹽水精制過程中,鹽水的升溫、碳酸鈉配制都是通過蒸汽加熱進行的。鹽水升溫消耗蒸汽量為4.97 t/h,則鹽水加熱單條線需要蒸汽量為:

4.97 t/h×24 h/天×330天/a =39 362.4 t/a 。

配制碳酸鈉消耗蒸汽:

2 t/天×330天/a=660 t/a。

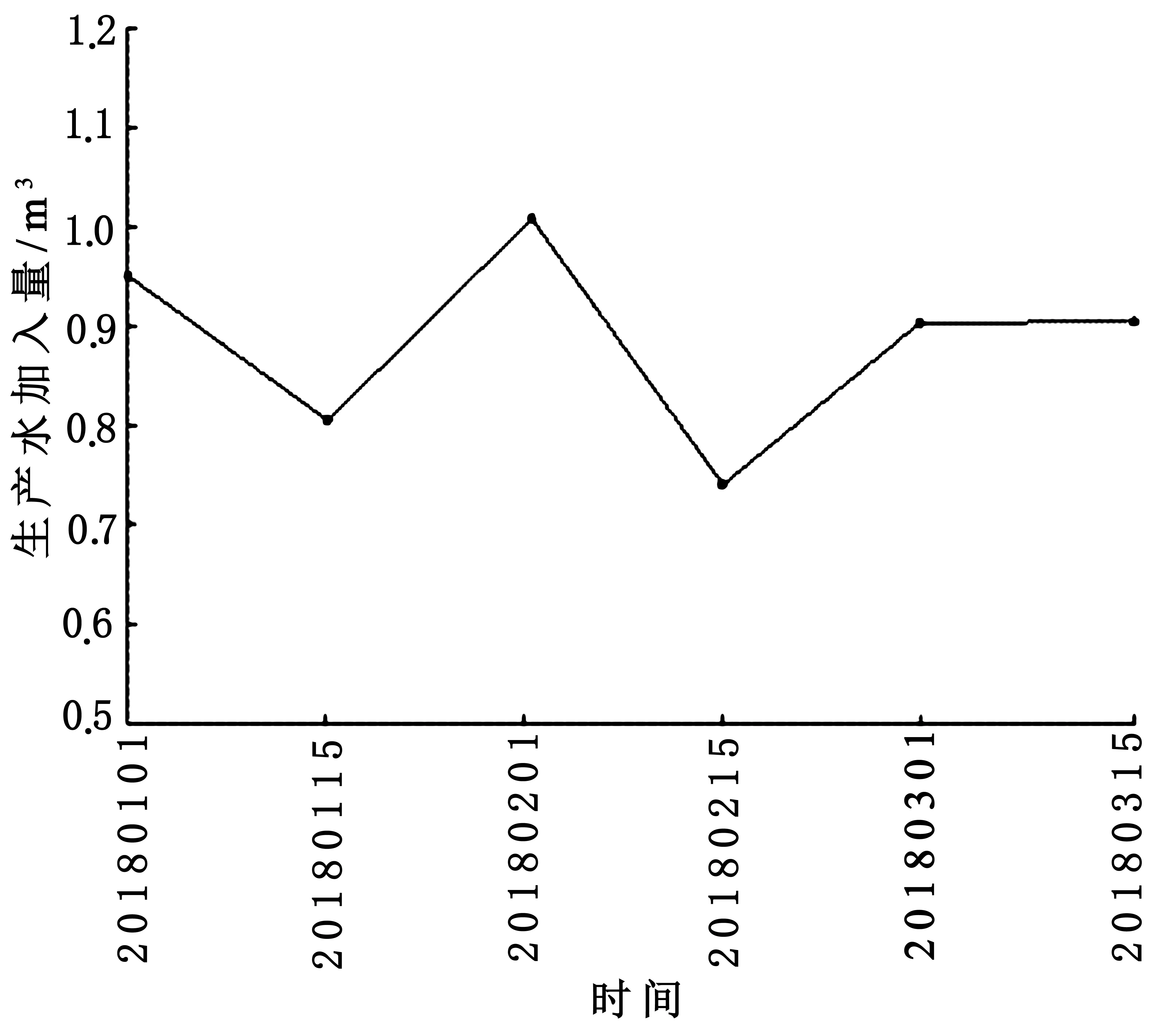

具體調查數據如圖2所示。

2 生產水和蒸汽的使用情況[1]

2.1 生產水的使用情況

生產水的損失主要是在電解槽生產的燒堿中帶走的水分,除回收泵機封水、樹脂塔再生酸堿廢水、氫氣洗滌液外,每天須加入300 m3生產水。因此,在廠區尋找水源,最終決定將動力車間混床再生酸堿廢水送至一次鹽水,每天輸送300 m3,以彌補堿中帶走的水分。在接收過程中,對廢水進行質量檢測,安裝pH計進行在線監測,安裝在線ORP探頭進行游離氯檢測,分析室每天都對廢水做樣進行全分析,確保廢水中不帶入其他雜質。接收酸堿中和廢水中的pH值為8.0~11.0,游離氯含量為0,一旦檢測到指標超標即刻停止接收廢水。

圖1 預處理器+膜過濾器一次鹽水工藝流程Fig.1 Process flow of primary brine refining composed of preprocessor and membrane filter

圖2 1#裝置生產水加入量隨運行時間變化曲線圖

Fig.2 Curve of production water feed change with operation time in 1#unit

2.2 蒸汽的使用情況

在鹽水一次精制過程中,使用蒸汽的位置是鹽水升溫處和碳酸鈉配制處。使用前,鹽水須從40 ℃升溫至60 ℃,所需蒸汽熱量的計算公式為:

Q1=m1×cp1×(60-40) 。

其中:Q1為熱量,kJ;m1為鹽水流量,m3/h;cp1為鹽水的比熱容,J/(kg·℃)。

熱流體釋放的熱量計算式為:

Q2=m2×r+ 65m2×cp。

其中:Q2為熱流體釋放的熱量,kJ;m2為蒸汽流量,m3/h;r為汽化潛熱,kJ/kg;cp2為水的比熱容,J/(kg·℃);65為飽和蒸汽的溫度,℃。

兩個熱量在理論上相等,計算其蒸汽消耗量為:

m1×cp1×(60-40)=m2×r+m2×cp× 65。

計算可得:

m2=39 362.4(t/a)。

對鹽水升溫系統進行改造,將廠區氯乙烯轉換熱水熱量進行回收,并將其引至一次鹽水化鹽系統進行換熱。換熱之后將熱水送回至氯乙烯工序進行回收利用[2]。

配制碳酸鈉需要的蒸汽和生產水全部用片堿工藝冷凝液代替,減少蒸汽的使用量,同時減少生產水的使用量,使鹽水一次精制過程中實現蒸汽零使用、生產水零使用的目標。

3 廢水、廢汽循環利用的實施細節[2]

3.1 水平衡方面

利用原有動力車間至事故水池DN150再生廢水管線,在鹽水廠房濾液槽外引至濾液槽,利用濾液泵將廢水送至配水槽與鹽水混合,安裝流量計、pH值、ORP在線監測儀對廢水流量和質量進行實時檢測。

注意事項:為保證鹽水系統的平穩運行,在pH值不在控制指標范圍內時,拒絕接收廢水;配水槽液位≥50%時,拒絕接收廢水;電解停車時,拒絕接收廢水。

3.2 蒸汽平衡方面

從氯乙烯工序引溫度為115 ℃的轉換熱水至一次鹽水鹽場,利用原有板式換熱器(材質為鈦,換熱面積為50 m2)進行換熱,管線為DN200碳鋼管線,管道中設有U形彎。換熱后的水繼續送至氯乙烯工序,將片堿工藝冷凝液通過鹽水廠房南側的DN50碳鋼管道引至碳酸鈉配制槽,利用工藝冷凝液代替蒸汽和生產水。工藝冷凝液溫度為45~60 ℃,配制碳酸鈉可以使碳酸鈉充分溶解,防止沉淀堵塞管道。

4 改造后的運行狀況和效果

4.1 改造后的運行狀況

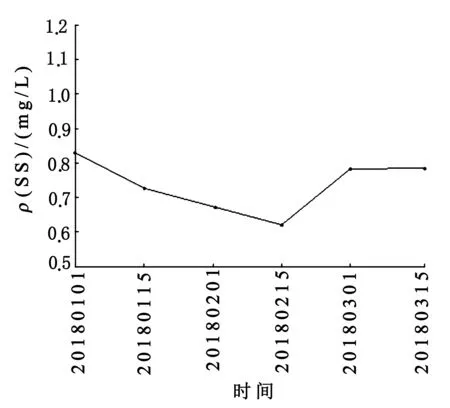

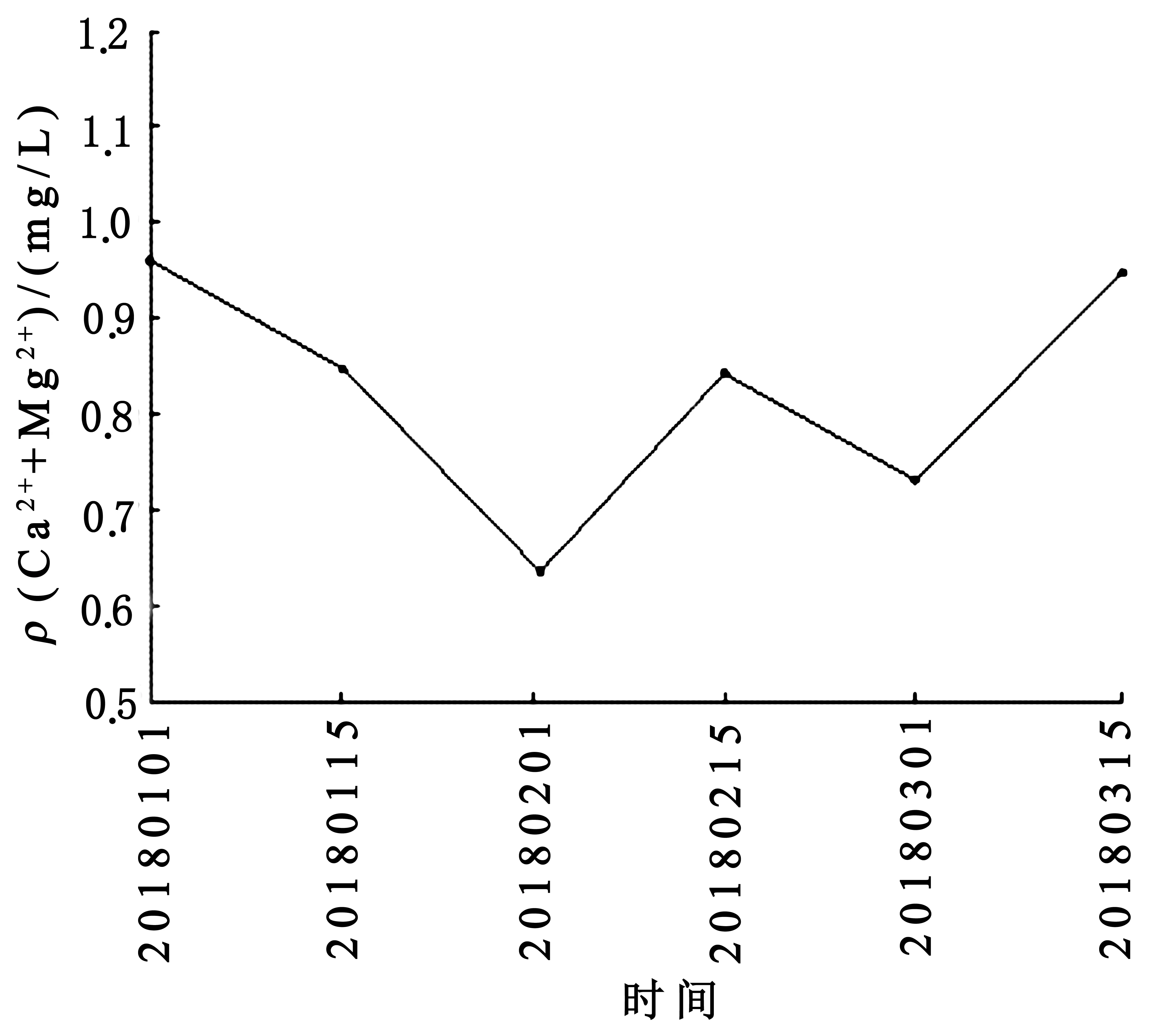

圣雄氯堿2017年改造完成后,鹽水系統無明顯變化,運行數據穩定,各項指標均能達到設計要求如圖3、圖4所示。

圖3 1#裝置精鹽水懸浮物質量濃度隨運行時間變化曲線圖Fig.3 Curve of change of suspended substance concentration in refined brine with operation time in 1# unit

4.2 改造后生產水的效益

圣雄氯堿電解車間一次鹽水兩條線,每條線上計量表的實際計數示為“300”(300 m3);1年按330天生產時間計,生產水的用量為:

300×330×2=198 000(m3);

生產水單價為0.6元/t,費用為:

198 000×0.6=11.88萬(元/a)。

罐的體積為17 m3,每天4罐;2條生產線每年碳酸鈉配制使用生產水量為:

17×4×330×2=44 880(m3/a) ;

費用為:

44 880×0.6=2.692 8(萬元/a)。

共計:

2.692 8+11.88=14.572 8(萬元)。

圖4 1#裝置精鹽水Ca2和+Mg2+質量濃度隨運行時間變化曲線圖Fig.4 Curve of change of Ca2+ and Mg2+ concentration in refined brine with operation time in 1# unit

4.3 改造后蒸汽的效益

圣雄氯堿一次鹽水使用蒸汽量為:

(39 362.4+660)×2=80 044(t/a)。

蒸汽單價為95元/t,共節約蒸汽費用為:

80 044×95=760.418萬(元/a)。

4.4 改造后直接獲得的總經濟效益

14.572 8+760.418≈775(萬元)。

5 結語

氯堿行業中鹽水精制使用蒸汽和生產水是不可少的,但是利用合格的廢水和熱水代替這部分的蒸汽和生產水的效益顯著。圣雄氯堿經過此次改造,可獲直接經濟效益775萬元/a;改造完成后至今,運行穩定,系統指標合格,沒有出現指標偏離的狀況。因此,利用酸堿廢水和熱水代替生產水和蒸汽是可行的,此次改造為氯堿行業中水和蒸汽的使用改造提供了參考依據。在生產過程中,氯堿企業可根據自身能源的協調,合理利用廢水、廢蒸汽來代替堿中帶走的水分和鹽水升溫所需的熱量。