懸臂式雙回轉智能立體車庫創新設計研究

王亮,何坤,王新鋒,曹明明,毛昱昆

(中煤科工集團西安研究院有限公司,陜西 西安 710077)

機械式立體車庫是通過搬運、提升、回轉等機械裝置或設備系統,采用機械方法存取、停放車輛的特種設備停車庫。機械式立體車庫的組成主要包括鋼結構框架、載車板、升降裝置、傳動裝置、回轉裝置、安防系統和電氣控制系統等。近幾年來,隨著科技水平的飛速發展,在已有的立體車庫設備基礎上,結合機械、電子、光學、計算機和信息技術等領域的先進技術,國內外發展了技術創新的智能立體車庫,并不斷向高智能化、多元化、藝術化和綠色環保等適應時代要求的方向發展。本文提出了一種創新型懸臂式雙回轉智能立體車庫,并從車庫整體結構設計、車庫系統裝備設計、車庫工作原理以及存取車效率等方面,對新型智能立體車庫的可靠性和適用性進行評價。

1 智能立體車庫整體結構設計

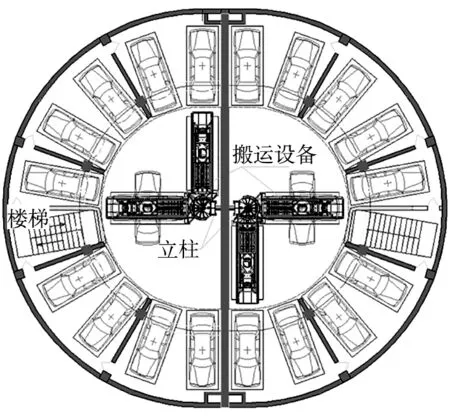

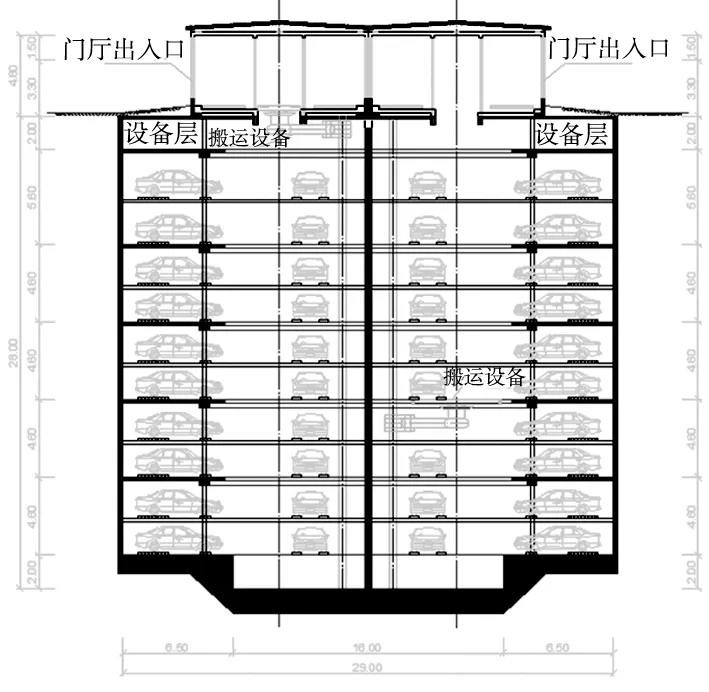

在充分考慮場地條件、地面行車交通組織的基礎上,通過分析用戶停車需求、周邊建(構)筑物、地下管線、車庫使用頻率以及周邊環境等條件,初步設計為地下立體車庫,其截面大致呈橢圓狀,長軸約30.2m,短軸約27.2m,占地面積約670m2。車庫設計為10 層,每層18 個泊車位,總停車泊位180 個,提升存取系統為2 套,設置6 個存取車出入口。地下立體車庫標準層平面圖、剖面圖分別如圖1、2 所示。

圖1 地下立體車庫標準層平面圖

圖2 地下立體車庫剖面圖

該地下立體車庫圍護結構采用鋼筋混凝土灌注樁+環形支撐支護,主體結構為鋼筋混凝土結構,利用主體結構和圍護結構一體化的設計方法,在滿足規范和設計要求的同時,節約成本,提高建設工程的經濟性。車庫基坑坑底采用反拱結構設計,提高基坑底部結構強度和穩定性;內部采用鋼結構和混凝土結構交叉設計,利用鋼筋混凝土板的剛度抵抗基坑側向土壓力,降低工程造價,縮短施工周期。

2 懸臂式雙回轉智能立體車庫系統裝備設計

2.1 智能汽車搬運器設計

傳統機械式立體車庫汽車搬運器的主要采用鏈傳動,其結構形式相對簡單,成本相對較低,但傳動效率及傳動速度較低,鏈條易磨損,維護和更換頻率高,運行過程中機械碰撞和工作噪聲較大,行程開關較多,導致整庫故障率較高。

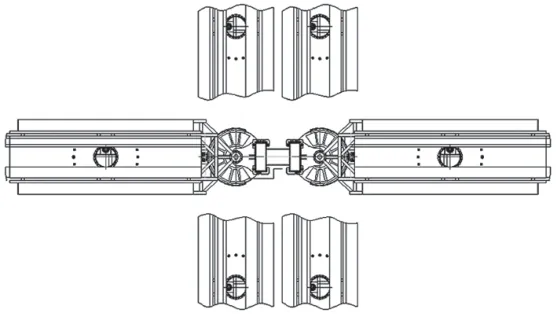

本文提出新型智能汽車搬運器為梳齒式汽車搬運器,采用全電四輪驅動方式,實現搬運器前進與后退的動作。該汽車搬運器主要分為主架體和升降車架兩部分,利用8 臺伺服電機和減速機實時控制,實現搬運器梳齒升降、梳齒伸縮以及停車擺正等功能,滿足軸距2400 ~3200mm 的轎車、SUV等乘用車的存取要求,載重能力不小于2500kg。智能汽車搬運器結構設計如圖3 所示。

2.2 懸臂式雙回轉升降系統設計

圖3 智能汽車搬運器結構設計

懸臂式雙回轉升降系統主要包括回轉托盤、升降框架、滑靴等三部分組成,運用2 套提升設備分區控制,大大提高了立體車庫的存取車效率。回轉托盤可進行360°全方位旋轉,實現車輛掉頭功能,確保待存取車輛直進直出。升降框架為回轉托盤的基礎,通過立軸、齒輪與滑靴連接,可繞中心立柱180°回轉,通過伺服電機控制,實現待存車輛的停車泊位對位選擇。懸臂式雙回轉升降系統原理圖如圖4 所示,懸臂式回轉升降結構設計如圖5 所示。

圖4 懸臂式雙回轉升降系統原理圖

圖5 懸臂式回轉升降結構設計

2.3 智能控制系統設計

智能立體車庫是通過控制系統自動分配和刷卡來完成車輛存取工作的。控制系統設計主要包括PLC 可編程控制器選用、升降回轉系統電路設計、搬運器系統電路設計、PLC控制器連線設計和控制流程設計等。選用松下PLC FP-XH M8N16T 型可編程控制器,其具有抗干擾強、結構模塊化、穩定性強、系統可靠等優點,實現智能汽車搬運器驅動系統、梳齒伸縮、回轉機構和升降機構的實時控制。

控制系統主要分為輸入端、計算元件、驅動元件和輸出端四個部分。輸入端為曳引機傳感器輸入、出入口車輛檢測、泊車位車輛有無檢測、旋轉平臺車輛檢測、搬運器運動限位檢測、搬運器梳齒動作限位檢測、升降平臺上下限位檢測等。輸出端為曳引機正反轉、旋轉平臺電機正反轉、搬運器電機正反轉等,并設置有急停開關及故障檢測元件。PLC 智能控制連線設計如圖6 所示。

3 懸臂式雙回轉智能立體車庫工作原理

圖6 PLC 智能控制連線設計

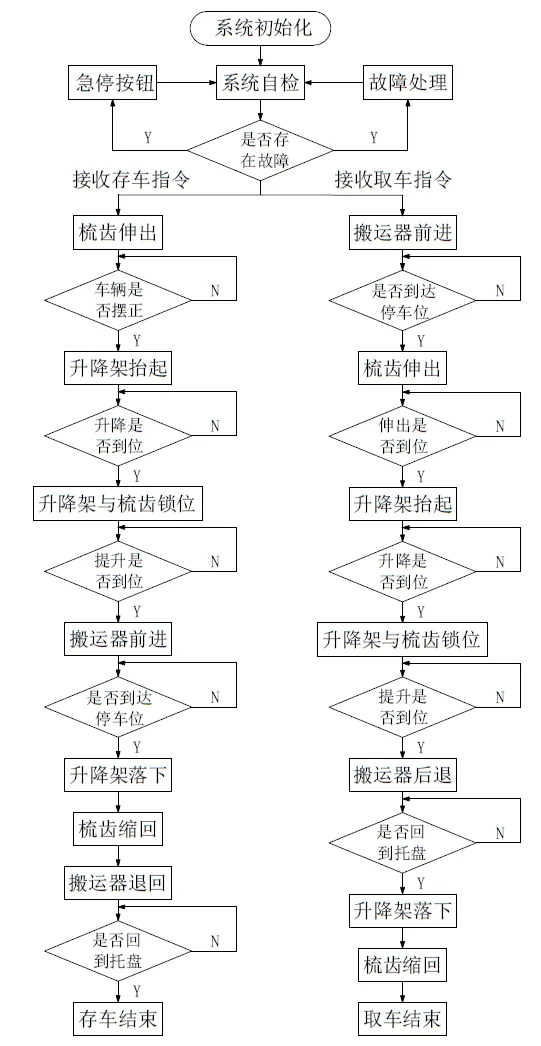

懸臂式雙回轉智能立體車庫通過PLC 控制系統完成汽車搬運器、升降機構、回轉機構及運行狀態檢測和存取車控制。存放車輛時,可通過IC 卡、按鈕或APP 下發存車指令,控制系統自檢是否存在故障,若有故障則停止下一步動作,否則,汽車搬運器接受指令,搬運器梳齒伸出、抬升,將待存車輛運送至回轉平臺;搬運器到達回轉平臺指定位置后,升降系統下降,同時回轉平臺完成180°旋轉,實現車輛掉頭;PLC 控制系統檢測傳感器信號,回轉平臺到達指定層位后,曳引機停止轉動,旋轉機構通過形成開關控制進行精確定位,使回轉平臺與待泊車位精準對接;搬運器前進,并將梳齒降下、縮回,返回至中間旋轉平臺,此時車輛已停放至泊車位。取車流程與存車流程設備動作相逆。智能立體車庫存取車流程如圖7 所示。

圖7 智能立體車庫存取車流程圖

4 智能立體車庫存取車效率分析

為了充分發揮機電設備能效,提高立體車庫的存取車效率,實現存取時間及能耗最優。本文采用排隊理論方法對智能立體車庫存取車時間進行了分析。以存車為例,分別對立體車庫最遠端、最近端存車時間進行計算。

根據設計層數為十層的地下立體車庫,總停車數量為180 輛,最遠端存車是指將車輛從出入口輸送至最底層(第十層)1 號或9 號泊車位后,搬運機構空載狀態返回至出入口。整個存車的過程包括搬運器到出入口接車,升降系統動作,大回轉懸臂系統動作,小回轉轉盤動作,搬運器將回轉結構載車板上待存車輛運送至停車泊位,搬運器退回至載車板,大回轉機構回位,升降系統將旋轉機構運送至停車出入口,完成最遠端存車。通過對系統各驅動器、伺服電機、傳感器、行程開關等動作反應時間分析,最遠端存車的短用時為58s。

最近端存車是指將車輛從出入口輸送至最高層(第一層)中間泊車位后,搬運機構空載狀態返回至出入口。最近端存車流程與最遠端相同,通過計算分析,最近端存車的最短用時為44s。

5 結語

本文提出了一種懸臂式雙回轉智能立體車庫的創新設計,介紹了智能立體車庫的工作運行原理,并給出了地下立體車的建筑結構設計方案,該方案可充分利用深層地下空間,平面布置靈活,節約占地面積。對汽車搬運器系統、懸臂回轉系統進行了結構設計和控制研究,利用排隊理論方法對立體車庫的存取車效率進行了分析,通過計算得出了懸臂式雙回轉智能立體車庫單次存車時間介于44 ~58s 之間。隨著我國城市化的快速發展,汽車保有量持續增長,對停車位的需求急速增加,本文提出的創新型懸臂式雙回轉智能立體車庫具有占地面積小、空間利用率高、停車效率高和智能化水平高等特點,可有效解決城市停車難題。