巷道過陷落柱施工工藝及支護優化

王賓濤

(山西長平煤業有限責任公司,山西 晉城 048000)

1 工程概況

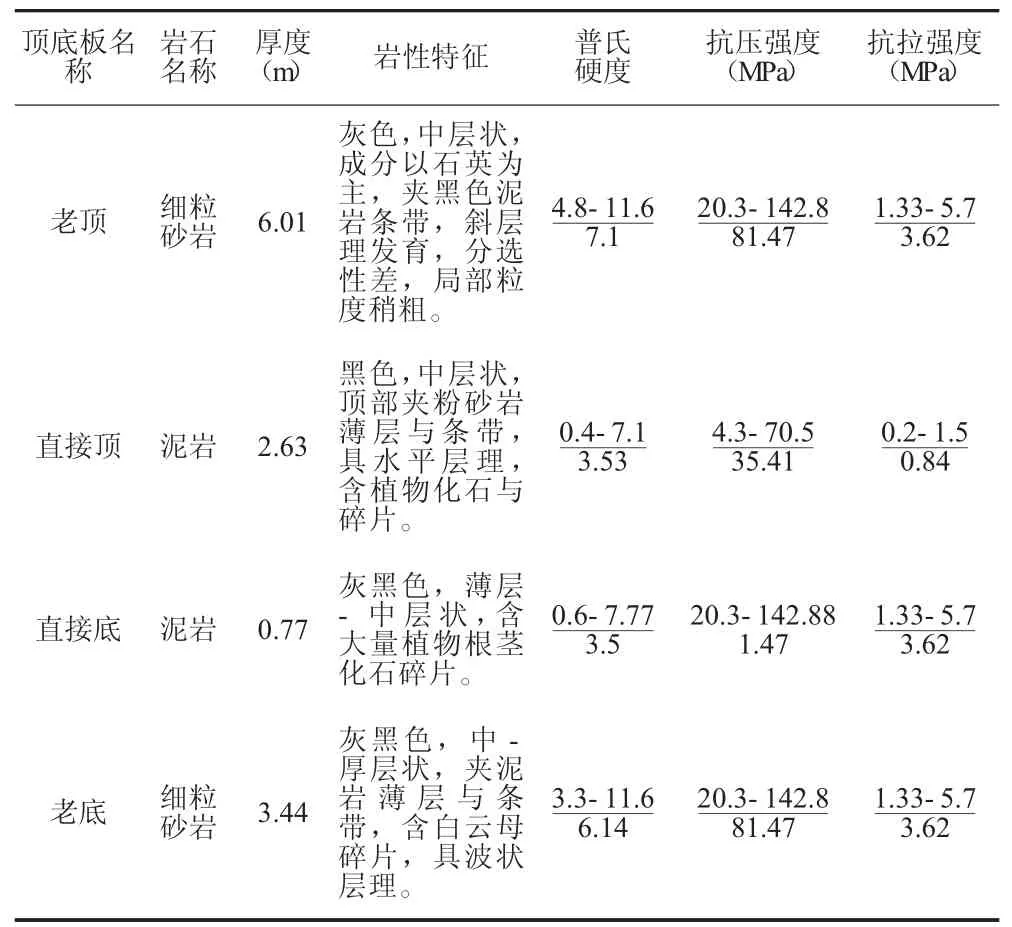

表1 煤層頂底板情況表

長平礦主采3號煤層,煤層平均厚度為5.62m,煤層結構為4.24(0.23)1.15。二盤區膠帶機大巷為二盤區采面回采時的主運煤和進風巷道,布置在3號煤層中,沿3號煤煤層頂板掘進,巷道掘進斷面為寬5.8m,高 3.3m,面積 19.14m2,采用高強錨桿、錨索、W鋼護板配合金屬網的混合支護。巷道標高496~549m,蓋山厚度范圍370~405m。3號煤層直接頂為泥巖,厚2.63m,老頂為細粒砂巖,厚6.01m;直接底為泥巖,厚0.77m,老底為細粒砂巖,厚3.44m(煤層頂板底板情況見表1)。二盤區膠帶機大巷整體東西高,中間低,巷道掘進至656m左右為巷道最低點,掘進坡度較大,為0~9°下山趨勢。巷道掘進中局部頂板節劈理發育,煤體疏松破碎。根據三維地震資料顯示,巷道掘進到1150m處,發育擴DX20陷落柱,預計長軸45m,短軸30m,預計掘進40m后通過該陷落柱。

2 原過陷落柱施工工藝和支護存在問題

2.1 掘進工藝及存在問題

以往巷道掘進采用EBZ150掘進機進行掘進割煤作業,在巷道掘進過程中遇到陷落柱時,若果矸石硬度f≤6,采用掘進機直接截割的方式通過;如果矸石硬度f>6,掘進機截割困難時,采用炮掘施工,在工作面打眼放炮,并采用掘進機修邊出矸。由于EBZ150掘進機功率低,截割矸石硬度到,掘進機出矸時經常出現卡絆的現象,且由于掘進機負荷較大,經常造成油溫超高、油管接頭漏油或爆裂,出矸效率低;炮掘施工時,由于炮眼多,打眼放炮工序多,導致炮掘施工效率低,且放炮易造成矸石迸濺,需要對巷道內的風筒、電纜、風水管路、掘進機及其上方的電氣設備采取保護措施。因此,巷道掘進遇陷落柱時,整個過陷落柱的掘進施工工藝復雜,作業人員多,作業量大,施工效率低。

2.2 巷道支護及存在問題

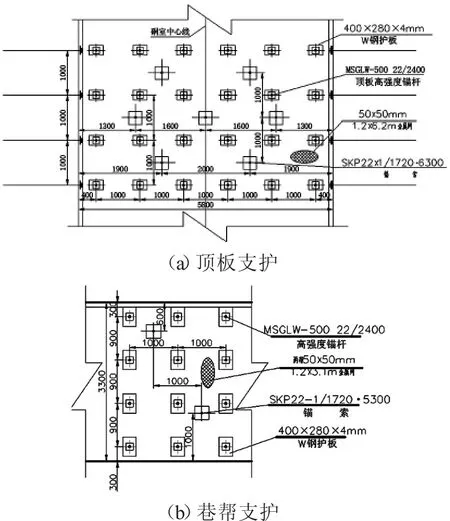

二盤區膠帶機巷采用高強錨桿、錨索、W鋼護板配合金屬網的混合支護。巷道頂板支護:錨桿型號為MSGLW—500 22/2400,間排距為 1000×1000mm,配合400×280×4mm型W鋼護板支護;采用兩支錨固劑的樹脂加長錨固,設計預緊力矩為400N.m、設計錨固力為150kN;金屬網護頂,網孔50×50mm。錨索規格為SKP22×1/1720.6300,采用三支錨固劑的加長錨固,布置方式為“2-3-2-3”,排距 1000mm,設計預緊力不低于350kN。巷道兩幫支護:錨桿型號MSGLW—500 22/2400,間排距為 900×1000mm,;錨固方式、預緊力、設計錨固力和護表網片規格與頂板相同。錨索規格為SKP22×1/1720.5300,采用三支錨固劑的加長錨固,幫錨索排距1m,每幫1根,呈“之”字型布置,設計預緊力不低于250kN。具體參數見圖1所示。

圖1 巷道錨桿支護圖

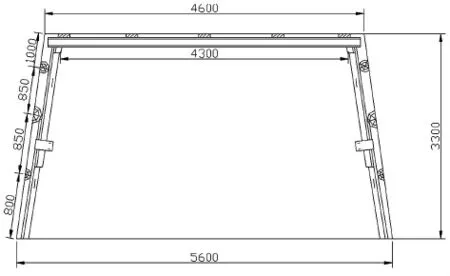

在過陷落柱期間由于巷道頂板破碎、完整性較差,頂板錨桿、錨索錨固力難以滿足設計要求,錨桿支護控制頂板效果有限,為維護巷道頂板穩定,需要在原巷道錨網索支護的基礎上滯后工作面10米開始架設梯形棚跟進加強支護。梯形棚棚距1000mm,扎角400mm,棚梁長4600mm,上下棚腿長3200mm,頂板背5處背板,兩邊背板距巷幫800mm,背板間距為1000mm(梯形棚支護見圖1所示)。梯形棚架設時需要在巷道靠近兩幫底板處挖柱窩,上棚梁時需要多人配合,且在巷道下山掘進時梯形棚迎山角難以確定和調整,巷道架棚工程量大、作業人員勞動強度大,且工程質量要求高、施工難度大,導致巷道掘進效率低,嚴重影響礦井采掘斜街。

圖2 梯形棚支護圖(單位mm)

3 過陷落柱掘進工藝及支護優化

3.1 改進設備優化工藝

由于炮掘工序多,施工效率低,為提高巷道掘進施工效率,需采用機械化代替過陷落柱期間的炮掘掘進工藝,采用功率高的掘進機組EBZ260巖巷掘機進行巷道掘進,該掘進機功率高、適應性強、破巖能力強,能截割硬度為100MPa的全巖斷面。因此,在過陷落柱期間掘進工作面不再需要打眼放炮破巖的工序,且掘進機小溜子馬達功率高,在出矸過程中基本不出現矸石卡小溜子的情況,大大提升了掘進機出矸效率,從而提升掘進施工效率。

3.2 支護方式優化

1)增強頂板護表。根據地質資料情況,在即將揭露陷落柱時提前進行鉆探,探測陷落柱影響范圍,在巷道掘進揭露陷落柱之前10m開始,巷道頂板采用雙層金屬網,增強對巷道破碎頂板的護表能力。

2)錨桿支護錨固力檢測。提前10m進行巷道錨桿支護施工時,時刻檢測巷道頂板錨桿、錨索錨固力是否滿足設計要求,如果錨桿、錨索錨固力滿足設計要求則采用原有支護方案,如果圍巖破碎,錨固力不滿足要求時應及時進行反饋,并采取相應技術措施。

3)巷幫注漿加固。根據巷道掘進揭露陷落內部情況,巷道圍巖破碎,錨桿、錨索錨固力不能滿足設計需要時,需對巷道兩幫圍巖進行注漿加固,充填巷道圍巖裂隙,改善圍巖結構,提高圍巖整體性,從而提高巷幫承載能力。在巷道兩幫施工上下兩排鉆孔,矩形布置,上排鉆孔距頂板1m,下排鉆孔距頂板2m,排距2m,采用525水泥和水玻璃進行注漿。

4)頂板全錨索支護。當巷道過陷落柱期間頂板錨桿、錨索錨固力不滿足實際需要時,改變頂板支護方式,采用頂板全錨索支護,由錨索替代原錨桿支護,錨索間排距與原錨桿間排距保持一致,并采用全長預應力錨固,保證頂板錨索支護錨固力。

5)圍巖噴漿封閉。由于巷道直接頂為泥巖,易風化變形破碎,加之陷落柱影響范圍內巷道圍巖節理裂隙發育,使得空氣通過節理裂隙進入圍巖內部,導致深部圍巖風化,加速巷道圍巖變形破壞,因此,根據探測揭露陷落柱情況,在陷落柱前后影響區各20m范圍內進行噴漿封閉巷道圍巖,防止圍巖產生風化變形。噴漿采用C20混泥土,噴漿厚度50mm。

6)頂板動態監測。在巷道陷落柱影響范圍內,每隔10m安設一個頂板離層儀,及時監測頂板離層情況,發現離層加大,頂板出現網兜等情況時,提前采取措施進行頂板補強。

4 實施效果分析

通過井下工業性試驗,采用EBZ260機組截割過陷落柱,可以有效提高掘進效率。掘進進尺由原來的每天2m,可以提高至每天5m,掘進效率提升150%,很大程度上緩解了采掘銜接緊張的局面。同時取消打眼放炮作業,節省人工,避免放炮所帶來的各種風險。采用噴漿作業后,頂板等到了有效控制,并采用“十字”測量法對硐室開口處頂板下沉量進行監測,頂板下沉量不大于150mm,兩幫收縮量不大于250mm,巷道支護效果良好。

5 結 語

地質構造是影響巷道掘進效率的重要因素之一,陷落柱內矸石硬度大時需要采用炮掘,掘進效率低,通過改進巷道掘進設備,采用大功率的掘進機組,直接截割過陷落柱,巷道掘進效率提升150%;優化了巷道過陷落柱期間的支護方案,通過采用“增強頂板護表、檢測支護質量、注漿加固巷幫、頂板全錨索支護、噴漿封閉和頂板動態監測”等綜合技術措施,保證了巷道支護效果,實現了巷道安全、快速、高效過陷落柱。