基于simulink的礦用帶式輸送機捕捉器斷帶抓捕過程研究

王 超

(霍州煤電集團辛置煤礦 ,山西 霍州 031412)

0 引 言

隨著國家對煤礦資源的大量開采,帶式輸送機作為井下重要的煤礦輸送設備,其設備綜合性能的好壞直接影響著煤礦的輸送效率。皮帶作為帶式輸送機中重要零件,其使用過程中,經常出現較大裂紋、皮帶松弛、皮帶瞬間斷裂等故障現象,致使帶式輸送機只能停止作業,嚴重影響著帶式輸送機的井下作業安全。將抓捕器合理應用到帶式輸送機中,有效實現皮帶斷裂后的快速抓捕動作,已成為當下煤礦企業重點關注的問題。

因此,以帶式輸送機結構分析為基礎,對皮帶斷帶原因及捕捉器性能進行分析研究,根據捕捉器抓捕過程的性能特點,采用MATLAB/Simulink軟件,建立了捕捉器抓捕過程數學模型及仿真模型,開展了捕捉器抓捕過程的仿真分析研究,得到了抓捕器對皮帶斷帶后的影響規律及捕捉器的最佳設計數量。這對提高捕捉器的捕捉性能、實現皮帶斷帶后的快速制動具有重要作用。

1 帶式輸送機結構分析

帶式輸送機種類較多,但其結構基本相同,主要由皮帶、主動滾筒、清掃裝置、機架、尾架、拉緊裝置等組成。其中,拉緊裝置則主要負責將皮帶進行拉緊,保證滾筒與皮帶之間具有較好的摩擦力。而皮帶則是最容易發生結構裂紋及斷裂的零件之一。皮帶發生斷裂后,為有效避免相關事故的發生,在帶式輸送機中安裝了不同數量的斷帶捕捉器,通過捕捉器中液壓機構施加捕捉力,在較短時間和較短距離內,實現對斷帶后皮帶的有效抓捕。捕捉器的結構主要由液壓缸、托輥、支撐臂、上/下閘塊等部件組成,具有捕捉性能優越,性能穩定可靠等特點,已在諸多帶式輸送機中進行了廣泛應用。掌握捕捉器的結構性能,提高皮帶斷帶后的抓捕效果,對保證帶式輸送機的工作效率至關重要。

2 皮帶斷帶原因分析

帶式輸送機在使用過程中,整體結構經常會發生各類故障問題,其中,皮帶的磨損嚴重、結構裂紋、斷帶等故障現象時有發生,是帶式輸送機中的主要故障問題。因此,對其發生斷裂的原因進行了分析。

1)帶式輸送機在運行過程中,經常會由各類碎石、煤塊等雜質掉入至運行的皮帶中,導致皮帶的拉緊度瞬間增大,在長時間的拉緊狀態下,皮帶出現了斷裂故障;

2)目前,帶式輸送機中的皮帶主要采用硫化接頭方式進行連接。而在接頭連接時,未對連接所需的溫度、壓力等參數進行合理的控制,且連接工藝的不正確選擇,導致連接頭在長期運行過程中出現了較大裂紋、斷裂等故障;

3)帶式輸送機中的齒輪減速器是實現皮帶轉動的重要部件,其長期運行中,會出現齒輪磨損嚴重及斷裂現象,間接導致了皮帶發生斷裂現象;

4)帶式輸送機啟動和停車瞬間,皮帶會受到較大的瞬間作用力,加上輸送機偶爾會加載狀態下啟動,導致皮帶受到的瞬間作用力更大,造成了皮帶了斷裂故障;

5)皮帶運行過程中,其所運輸的煤炭重量時常會發生變化,存在煤炭分布不均勻現象,加上皮帶經常處于超載模式的工作狀態,致使皮帶因受力不均勻而出現了斷裂現象。

因此,有效降低皮帶的斷裂概率,提高其運行效果成為當下的研究重點。

3 捕捉器性能要求

針對帶式輸送機皮帶斷裂問題,設計開發了一種斷帶捕捉器結構。該捕捉器主要起到對皮帶發生斷裂故障時進行捕捉的作用,以有效避免因皮帶斷裂而引發相關安全事故。因此,捕捉器在設計過程中,需滿足如下性能要求。

1)能針對皮帶產生裂紋、斷裂及逆運轉時啟動有效的捕捉作用;

2)帶式輸送機正常運行時,捕捉器不產生額外的附加作用力,不對皮帶造成附加的磨損及阻礙作用;

3)皮帶發生斷裂故障時,捕捉器能對不同裝載狀態下的輸送機及不同角度的皮帶進行有效捕捉;

4)捕捉器需具有較高的捕捉作用力,其作用范圍較寬,以實現對不同運轉程度下的皮帶進行快速捕捉;

5)整體結構簡單,操作及維修方便,具有較高的性能可靠性和穩定性,能較好的滿足帶式輸送機惡劣環境下的使用需求。

4 捕捉器抓捕過程模型建立

4.1 模型建立

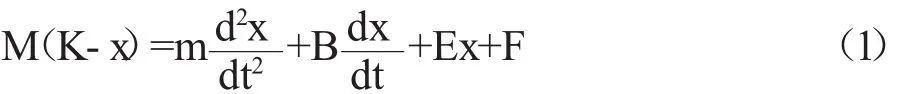

所設計的捕捉器在工作過程中,主要通過液壓缸的驅動作用,使捕捉器產生一定大小的捕捉力,以實現對皮帶的抓捕動作。因此,在捕捉器抓捕數學模型建立過程中,當液壓缸中上閘塊對輸送帶進行壓緊作用時,可將其簡化為彈性體,由此得到了抓捕器作業過程中的力學平衡方程:

式中:x為碟簧移動變量,單位mm;M為蝶簧剛度,單位N/mm;K為蝶簧預壓縮量,單位mm;B為粘性阻尼系數,單位N·s/m;E為皮帶切向彈性模量,單位N;F為回油腔壓力,單位N。

為實現簡化模型的分析強度,提高仿真精度,對模型中的非線性負載進行了忽略,即對平衡方程進行了模型簡化,簡化后公式為:

因此,采用MATLAB/Simulink軟件,對簡化后的數學模型進行仿真模型的建立,得到了捕捉器抓捕過程的仿真模型,如圖1所示。

圖1 捕捉器抓捕過程仿真模型

4.2 仿真結果分析

4.2.1 皮帶位移、速度變化分析

通過仿真分析,得到了帶式輸送機皮帶斷帶過程中的位移、速度的變化曲線,如圖2所示。由圖可知,在0到0.9s中,皮帶發生了斷裂,其位移及速度呈逐漸增大趨勢,0.9s之后,皮帶的位移緩慢上升趨勢,而速度則呈逐漸降低趨勢,在2.7s時,皮帶的下滑位移達到最大,而速度則將為零。分析其原因為:在此過程中,抓捕器正在對斷帶后的皮帶進行抓捕作業,導致皮帶的下滑速度逐漸降為零,在2.7s時,抓捕器實現了對皮帶的完全抓捕。整個抓捕過程總所消耗的時間為1.6s,皮帶下滑12mm后,實現完成抓捕。由此可知,抓捕器能在較短時間范圍內對皮帶進行有效的制動抓捕,可較好的實現對皮帶斷帶的作業保護,具有一定的可行性。

圖2 皮帶斷帶后位移、速度變化曲線

4.2.2 捕捉器數量的影響分析

雖捕捉器對皮帶斷帶具有較好的抓捕作用,但不同數量的抓捕器,對皮帶的抓捕制動時間和距離具有不同的抓捕效果。抓捕器數量越少,雖節約了成本,但也降低了對皮帶的抓捕制動力,延長了制動時間。因此,結合該仿真模型,分析了不同抓捕器數量對皮帶制動時間和距離的影響分析,其仿真結果如圖3所示。由圖可知,皮帶斷帶后所需的制動時間和制動距離隨捕捉器數量增多呈先迅速降低,再緩慢減小的變化趨勢,其中,捕捉器數量為8、9時,皮帶所需的制動時間和制動距離相對最高;若在此配置下,將會對機帶式輸送機的作業安全構成重要威脅。而捕捉器數量為12、14個范圍內時,皮帶所需的制動時間和距離則變化較小。因此,根據此分析結果,結合工程實際,可將帶式輸送機中的捕捉器數量設計在12~14個范圍內,既能對皮帶實現較好的捕捉制動作用,并滿足帶式輸送機的作業需求,又可有效節約設備的經濟成本。

圖3 不同捕捉器數量對制動時間和制動距離的影響圖

5 結 論

以帶式輸送機結構分析為基礎,對皮帶斷帶原因及捕捉器性能進行分析研究,根據捕捉器抓捕過程的性能特點,采用MATLAB/Simulink軟件,建立了捕捉器抓捕過程數學模型及仿真模型,開展了捕捉器抓捕過程的仿真分析研究,得出如下結論:

1)抓捕器能在較短時間、較短下滑位移范圍內對皮帶進行有效的制動抓捕,較好的實現對皮帶斷帶的作業保護;

2)皮帶斷帶后所需的制動時間和制動距離隨捕捉器數量增多呈先迅速降低,再緩慢減小的變化趨勢;

3)將捕捉器數量設計在12~14個范圍內,既能對皮帶實現較好的捕捉制動作用,又能有效節約帶式輸送機的經濟成本。

4)該研究對提高捕捉器的捕捉性能,實現皮帶斷帶后的快速制動具有重要作用,對刮板輸送機捕捉器的改進設計具有指導價值。