長距離帶式輸送機系統工藝設計優化

高廣恒 郭增彩 于 野

中交機電工程局有限公司

1 引言

帶式輸送機系統的成本優化是個綜合問題,其費用主要包括初期投資和運行費用兩部分。在如何節約初期投資上已經有了大量研究,這些研究主要集中在節約初期投資上,并未對如何節約運行費用進行細致的研究。

輸送帶的運行張力通過影響輸送機系統結構的設計影響初期投資,其又作為損耗件影響運行費用;而驅動裝置的功率決定了運行費用中的電能費用。因此本文以輸送帶運行張力和驅動裝置裝機功率為主要研究對象,探索成本優化方法。

2 設計方案研究

2.1 總體工藝布置

渤海新區內的企業主要沿疏港公路兩側分布,疏港公路總體呈東北西南走向,且路由較為順直,為解決汽車運輸帶來的交通擁堵、事故頻發、尾氣污染等問題,擬建設帶式輸送機管廊工程,將黃驊港散貨港區的礦粉、球團礦、塊礦、煤等原燃料輸送至附近鋼鐵企業。系統采用直線帶式輸送機加轉接機房的工藝方案,根據用戶接駁位置和遠期規劃設置轉接機房。

2.2 輸送機側型布置

本工程線路采用由3條帶式輸送機和2個轉接機房構工藝方案。輸送機側型布置時,應綜合考慮如下因素。

(1)滿足國家對公路、鐵路、河流、房屋建筑等的限界規定要求。

(2)考慮沿線地形條件,避開地質條件惡劣地段,減少對耕地、當地生態環境、居民區、噪聲和振動敏感區的影響。

(3)考慮工程施工、日常維護的難易程度。

(4)考慮降低工程造價和使用成本的需要。

(5)考慮系統的節能化、綠色化和可拓展化。

綜合上述因素,本工程采用全封閉廊道結構,降低對工程沿線的噪聲、粉塵和城市景觀的影響,在與公路、鐵路等障礙物交叉時采用“先上后下,中間水平”的布置方式。

3 驅動裝置與張緊力的設計優化

3.1 長距離帶式輸送機系統對驅動裝置的要求

驅動裝置除須滿足帶式輸送機空載啟動、正常運行、滿載啟動、正常停車、緊急制動等工況下的使用要求之外,對于長距離帶式輸送機系統還應通過合理選型,實現總裝機功率最小以節約設備投資和運行費用,膠帶最大張力最小以降低膠帶強度節約膠帶投資,并且具有良好的可控性以便于保證設備的正常運行。

驅動裝置的設計包括:驅動裝置的選型、滾筒的類型及數量、電機的類型及數量、制動器和逆止器選型等。

3.2 驅動裝置的類型選擇

與短距離、低帶速帶式輸送機相比,長距離、高帶速帶式輸送機的輸送帶粘彈性特征對輸送機起動、運行和制動的影響程度明顯加深,具體表現為橫向振動、縱向振動以及動態張力波在膠帶中的傳播和疊加,造成輸送系統的不穩定。根據輸送帶內張力波的產生和傳播機理,通過控制起動時間[1]、設計合理的驅動起動曲線[2]可以較好地限制輸送帶粘彈性對輸送機系統的影響范圍。現有的帶式輸送機的驅動裝置可以分為變頻調速、液力耦合器傳動、直流電動機調速、液體粘性離合器傳動、液壓馬達驅動、交流電動機軟起動和差動變頻無極調速7類,經比較,本工程采用變頻調速驅動裝置。

3.3 驅動裝置的功率分配

驅動裝置和輸送帶作為帶式輸送機的重要部件,直接影響整機造價和使用成本,因此以本工程中總軸功率最大、長度最長的B03為研究對象,其總軸功率為3 125 kW,尋求最佳的驅動裝置裝機功率和輸送帶規格及張緊配重組合。

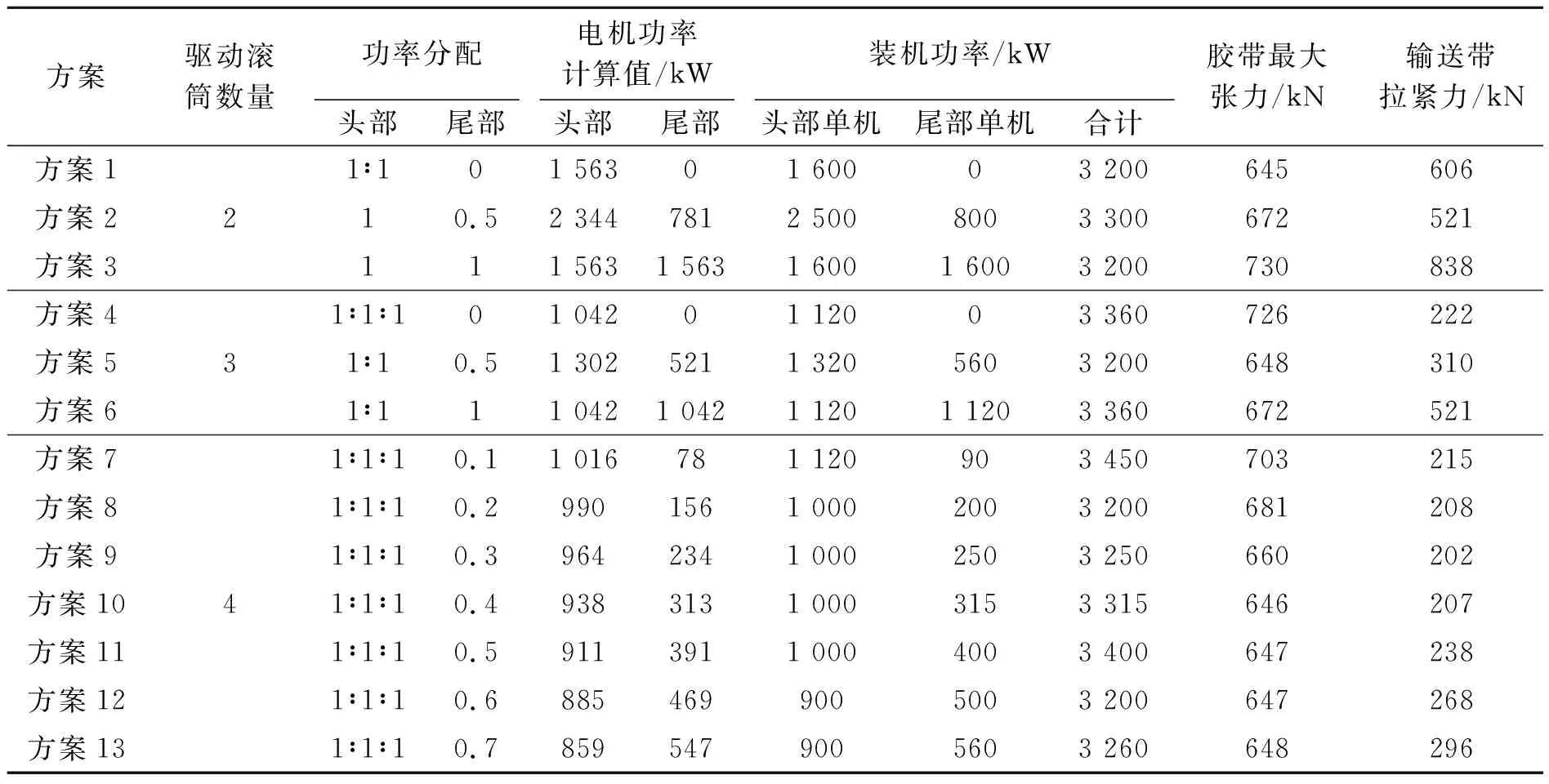

以下計算基于逐點張力法,拉緊裝置位于輸送帶張力最小處,拉緊力按2倍的輸送帶張力計算。裝機功率根據某國際品牌690 V 4極變頻電機系列選擇。依據驅動滾筒數量、功率分配、膠帶張緊力的不同,設置了13種配置方案進行對比,參數比較結果見表1。

表1 帶式輸送機驅動參數對比

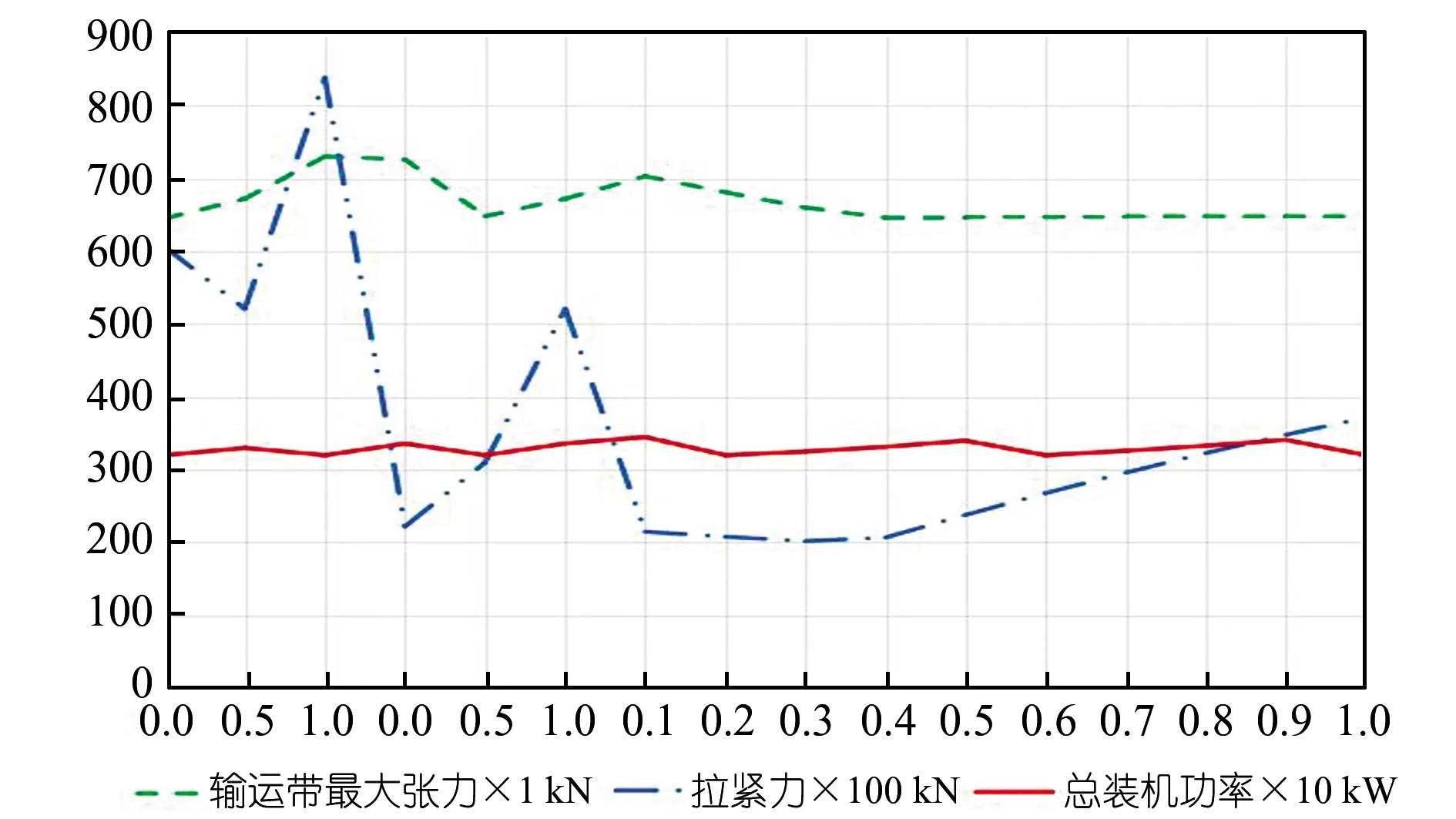

依據計算所得參數,獲得輸送帶特征張力、裝機功率與功率分配關系的曲線(見圖1)。從圖中可以看出,由于受電機功率序列的影響,總裝機功率呈現小幅度波浪式浮動;增加單機驅動滾筒數量可以顯著降低輸送帶最大張力和拉緊力;采用4個驅動滾筒布置時,隨著尾部驅動滾筒功率占比總裝機功率的比值不斷增大,輸送帶最大張力和拉緊力均呈先下降后上升的趨勢;且當尾部滾筒功率占比大于1∶1∶1∶0.4后輸送帶最大張力基本保持不變,但拉緊力呈現線性上升趨勢。

圖1 輸送帶特征張力&裝機功率與功率分配關系曲線

綜合考慮總裝機功率、輸送帶最大張力(輸送帶強度等級)和拉緊力,最終選擇“功率占比”為0.6(即方案12)作為本工程最終驅動裝置功率分配方案。按照年運行4 000 h,電價1元/(kWh)計算,與常規等功率設計相比,本工程所采用的驅動方案初步估算節約電能成本64萬元,僅張緊重錘一項就可節約25.8 t鋼材,且未考慮因為輸送帶張緊力降低帶來的頭部支架、尾部支架和轉接機房結構等鋼材量消耗的減少,采用本驅動方案獲得的經濟效益明顯。

4 結語

本文以黃驊港帶式輸送機管廊工程為研究對象,詳細介紹了帶式輸送機系統的總體工藝布置、輸送機側型布置、驅動裝置的設計方法,以帶式輸送機的理論計算為根本,重點對設備投資及使用成本占比較大的輸送帶、驅動裝置進行了選優分析,達到了節約運行費用的優化效果,可為類似工程提供參考。