城市渣土車車架輕量化方案設計

梁海波 葉吉麗 吳莎 陳林 劉堯

摘要:本文介紹了城市渣土自卸車車架輕量化設計的開發背景,闡述了車架輕量化設計方案,新車架在原車架基礎上降重5%。通過Altair HyperWorks軟件對車架輕量化方案進行有限元分析,結合基礎車市場表現情況,理論上初步論讓了車架輕量化設計方案滿足設計要求;然后開展車架臺架試驗驗證了輕量化車架方案的可行性。

關鍵詞:車架;有限元分析;臺架試驗;疲勞

中圖分類號:U463.32 文獻標識碼:A 文章編號:1005-2550(2020)02-0081-05

梁海波

畢業于湖北汽車工業學院,本科,現就職于東風商用車有限公司技術中心,主要研究方向:商用車車型和商用車車架開發等。

1引言

車架作為汽車各總成的安裝基體,不僅承載著各總成和貨物的重量,而且承受著汽車行駛過程中來自各方面力和力矩的疊加作用,尤其是渣土車。渣土車多用于超載及惡劣工況,車架長期承受較大的扭矩和彎矩。車架的強度和剛度性能不僅影響整車的使用性能、行駛性能,還直接影響用戶的安全性能。車架設計在保證足夠的強度、剛度和穩定性條件下,質量應盡可能的輕。對于載貨汽車來說,輕量化不僅減輕了自身質量,而且還提高了載質量利用系數(汽車最大承載質量與汽車整備質量之比)。載質量利用系數較高的車型能夠擁有更高的運輸效率,從而有利于降低運輸成本,為用戶創造更多的價值。車架作為整車重要總成之一,其輕量化設計已成為目前商用車領域研究的熱點。

渣土車一般分為礦用渣土車和城市渣土車,礦用渣土車多用于惡劣工況,90%的基坑路面,10%的良好路面,且用戶普遍超載15t-20t;城市渣土車適用于標載載荷,路況以城市道路為主,90%的良好路面,10%的裝卸堆場涵蓋少量粗糙及惡劣路面。下文中的基礎車車架為礦用渣土車用車架,輕量化車架為城市渣土車車架,城市渣土車車架是在礦用渣土車車架基礎上進行輕量化設計。

由于車架設計、制造、裝配等各種各樣的影響因素較多,使新設計車型的車架需要通過相關試驗進行驗證,保證最終的產品達到設計要求。對于渣土車而言,常規的試驗場地無法模擬用戶實際使用工況,且超載嚴重,整車可靠性道路試驗危險性極高。與之相比,充分利用車架有限元分析及車架臺架試驗方法驗證渣土車輕量化車架結構,不僅可以縮短開發的驗證周期,而且可以節約資源,安全性較高,為渣土車輕量化車架的開發提供了科學地有效檢驗途徑。

2車架輕量化方案

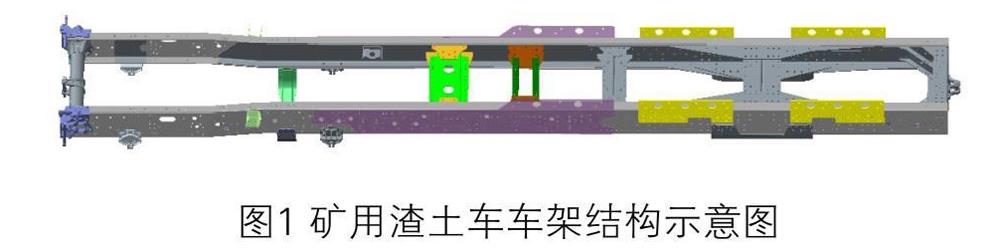

礦用渣土車車架包括左右縱梁、左右內加強板、左右局部外貼加強板,左縱梁和右縱梁之間從前到后依次設有前橫梁、發動機兜梁、幾字型橫梁、簡易背靠背橫梁、背靠背橫梁、平衡懸架橫梁和尾橫梁及角撐,如圖1所示:

對礦用渣土車車架進行降重提案挖掘,形成以下車架輕量化提案,如表1所示,輕量化設計后形成的城市渣土車車架方案如圖2所示。

3有限元仿真分析

為理論驗證輕量化車架設計方案可行性,通過HyperWorks軟件對基礎車車架及輕量化車架進行有限元對比分析,部分CAE分析參數如表2所示,基礎車車架及輕量化車架用材料參數詳見表3。

3.1建模要求

需要建模的總成和部件包括:車架總成、副車架總成、鋼板彈簧及吊耳支架、平衡懸架大支架、平衡懸架軸承轂及貫通軸、發動機懸置支架、駕駛室懸詈支架及相關底盤附件等。其中車架縱梁、橫梁等鈑金件采用四邊形及少量三角形殼單元劃分網格;懸置支架、鋼板彈簧安裝支架、平衡懸架大支架及軸承轂等鑄件采用四面體單元劃分網格,如圖3所示:

3.2分析工況

本次CAE分析的扭轉工況是在前夾具處施加約5。轉角對應的位移;強度分析主要有以下5種工況,車架仿真體系中分常規工況和極端工況,常規工況按材料屈服強度考核,極端工況按材料強度極限考核,其中工況①-④屬于常規工況,工況⑤為極端工況。

①彎曲工況(Bend)

②制動工況(Brake)

③轉彎工況(Turn-Left)

④扭轉工況(Tor-i1)

⑤前軸扭轉+側向工況(Tor-i1-ee)

3.3 CAE分析結果評價

基礎車及輕量化車架CAE分析結果詳見表4、表5。CAE分析數據結果顯示:輕量化車架與基礎車車架整體應力水平相當,車架安全系數推薦取值≥1.38,安全系數計算,均選用材料屈服強度下限值。

3.3.1第四橫梁上連接板CAE分析結果判斷

前軸扭轉+側向工況極端工況下,基礎車及輕量化車架第四橫梁上連接板應力分別為569.52MPa、597.87 MPa,均超出材料屈服極限。經分析第四上連接板最大應力處位于螺栓孔邊緣(如圖4所示)。為了提升計算效率,車架強度分析中通常不考慮幾何非線性、材料非線性、接觸非線性,連接螺栓采用簡化處理,這樣會使得分析結果應力偏大,螺栓孔孔邊應力在理論計算值的基礎上下調20%按材料強度極限進行考核,下調20%的應力值如表6所示。

第四橫梁上連接板在工況③、⑤下的安全系數如表7所示,均超出車架安全系數,理論上不滿足設計要求。但查詢基礎車車架歷年賠償數據,該車型投入市場5年來,第四橫梁總成無賠償。對于輕量化車架而言,第四橫梁上連接板應力與基礎車相當,強度視同基礎車車架,后續試驗驗證進行重點考核。

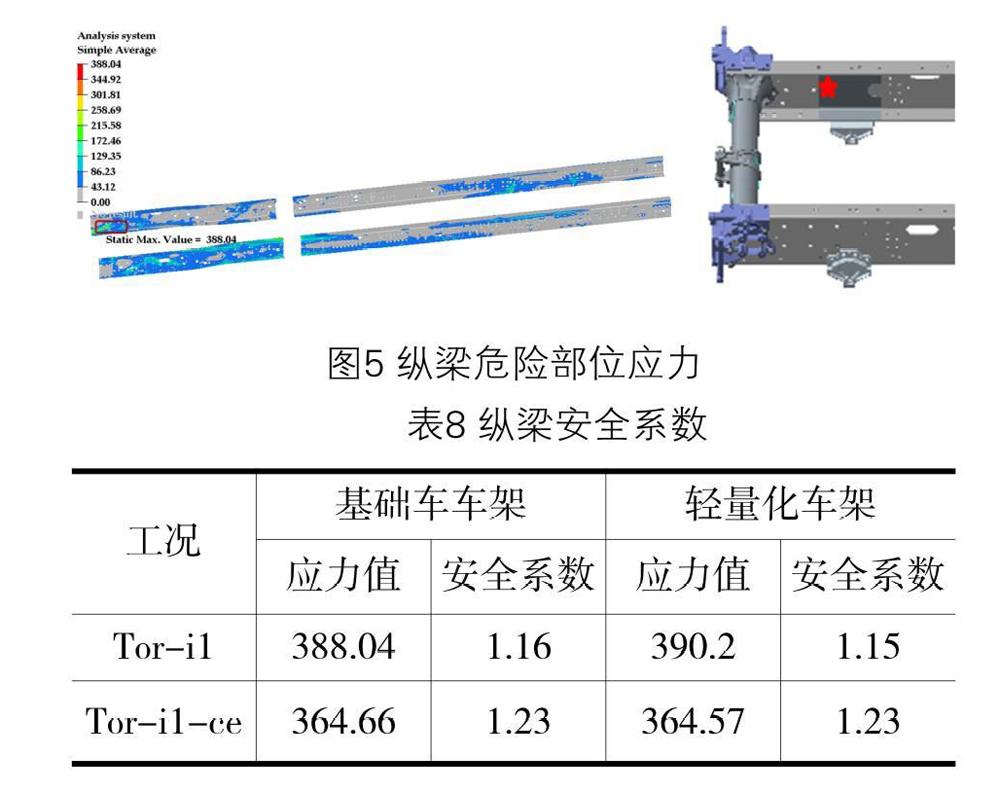

3.3.2縱梁CAE分析結果判斷

基礎車及輕量化車架縱梁最大應力分別為388.04 MPa、390.2 MPa,最大應力部位位于車架前端吊耳端處,如圖5所示。兩車架縱梁在工況④、⑤下縱梁安全系數如表8所示,均超出車架安全系數,理論上不滿足設計要求。但查詢基礎車車架歷年賠償數據,該車型投入市場5年來,縱梁無賠償。對于輕量化車架而言,縱梁此處應力與基礎車相當,強度視同基礎車車架,后續試驗驗證進行重點考核。

4車架臺架試驗

4.1車架彎曲試驗

為進一步快速驗證輕量化車架方案可行性,開展輕量化車架臺架試驗。

4.1.1車架彎曲疲勞

將車架試驗樣件安裝在彎曲試驗臺上,彎曲試驗臺架結構如圖6所示,兩作動器分別通過一個2200mm×1000mm×50mm、一個2000mm×1000mm×50mm的鋼板(如圖7所示)在加載點1、加載點2處同時施加彎曲載荷進行彎曲疲勞試驗。加載方式為等幅正弦波,試驗載荷為55.9KN-189.2 KN,頻率為1 Hz~1.4 Hz,循環次數為50萬次。每4個小時進行車架狀態檢查,50萬次車架彎曲疲勞試驗,車架縱梁、橫梁等均無問題。

4.1.2車架彎曲試驗結論

車架彎曲疲勞50萬次試驗后,車架縱梁、橫梁經檢查均無故障,按車架彎曲試驗規范要求,輕量化車架結構滿足彎曲使用工況要求。

4.2車架扭轉試驗

4.2.1車架扭轉疲勞

將車架試驗樣件安裝在試驗臺上,試驗臺結構如圖8所示。加載器在車架前軸處(如圖9所示)施加扭矩使車架前軸相對后軸產生扭轉變形,加載方式為等幅正弦波,頻率為0.6 Hz~1.2Hz,使前軸相對后軸產生±1°、±2°、±3°、±4°、±5°的扭轉角度,每個角度依次各進行往復試驗10萬次,每4個小時進行車架狀態檢查。4.2.2車架扭轉試驗結論

扭轉試驗中,±1°、±2°、±3°、±4°共循環40萬次,車架未出現異常;±5°循環37772次時,車架右側兜梁支架出現開裂(如圖10所示)。查詢基礎車車架賠償情況,因路況惡劣、嚴重超載導致的兜梁支架開裂故障共3起,且與扭轉試驗中兜梁支架開裂部位相吻合(如圖11所示);按設計輸入標載工況使用的基礎車,車架無開裂故障反饋。車架扭轉試驗驗證了輕量化車架結構與基礎車車架結構的扭轉疲勞壽命相當,即輕量化車架結構滿足扭轉使用工況要求。

5結論

本文通過車架結構優化及材料替換等措施進行車架輕量化設計,通過原車架與輕量化車架CAE分析對比,結合基礎車市場賠償情況,初步判斷輕量化車架方案的可行性,利用車架臺架試驗進行彎曲、扭轉疲勞試驗最終驗證了輕量化車架滿足設計要求。該城市渣土車投入市場一年來,市場表現良好,車架無故障問題反饋。上述思路進行車架輕量化工作,能夠快速驗證輕量化車架的薄弱點,快速整改快速驗證,從而降低研發成本和開發周期,帶來巨大經濟效益,對車架開發設計及車架可靠性檢驗具有重要指導意義。