銅帶邊部精整處理裝備和技術的開發

陳國權

(浙江力博實業股份有限公司,浙江 紹興 312050)

1 銅帶邊部精整處理的現狀

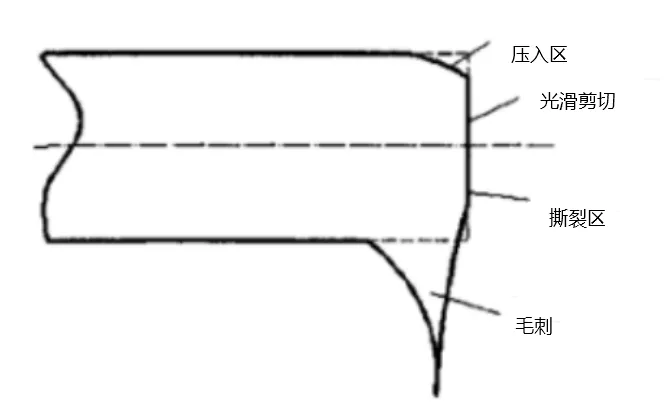

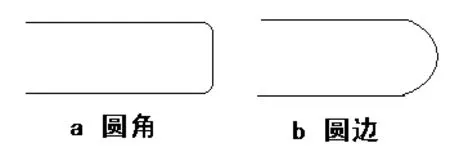

銅帶邊部的橫截面理論上應是矩形,如圖1中虛線所示。但是,銅帶在分切后的邊部實際形狀并不是理想的矩形,而是較復雜的形狀,如圖1中實線所示。在銅帶上表面邊部附近有因切削壓力超過銅帶屈服強度而形成的壓陷區;在切削面上部是光滑剪切區,在切削面下部因切削壓力超過剩余材料的抗拉強度形成的粗糙撕裂區,在銅帶邊部下側是銅帶在撕裂過程中產生的毛刺[1,2]。銅帶對邊部毛刺和邊部形狀的要求越來越高。應用在干式變壓器繞組上的銅帶,要求邊部毛刺高度小于0.03mm。因此,需要對銅帶邊部精整處理,去除毛刺,進行倒角,并修整成一定的形狀,如圖2所示。

圖1 剪切帶材邊部形狀

銅帶邊部精整處理常用的方式是滾壓法。滾壓法是將毛刺壓倒或壓入銅帶基體,使邊部發生微小的塑性變形,是變壓器用銅帶邊部處理較早采用的方法。傳統的滾壓裝置由一對平輥或略帶錐度的鋼輥組成,一般裝在圓盤剪的后部或變壓器用銅帶繞制裝置的前端;也可以獨立成線,對帶材邊部進行滾壓[3]。輥子為隨動輥,可以根據帶材的厚度和狀態通過液壓缸調節其壓緊力。這種處理裝置結構簡單、投資少、易于安裝、工具使用壽命長、維護費用低,且對銅帶板形的要求不高,省去了重新開卷和卷取工序,可減少擦劃傷和頭尾幾何廢品,同時還可以在氣墊爐、清洗線等設備上使用,滿足不同工藝流程的邊部處理要求[4]。其缺點是:不能完全消除銅帶邊部毛刺、尖角,無法實現理想的圓角、圓邊,滾壓后邊部會出現輕微硬化;控制精度低,容易造成邊部碎浪,且由于滾壓會產生一定的塑性變形,可能會因此產生寬度變化而造成超差;將毛刺壓倒或壓入帶材基體,在變壓器使用過程中由于振動、發熱毛刺會重新翹起,刺破絕緣層造成局部放電。因此,從根本上看,傳統的滾壓法無法生產出高精度的銅帶。

圖2 銅帶邊部精整處理后形狀

2 “五位一體”銅帶邊部精整處理裝置和技術

結合現有銅帶邊部精整處理技術的現狀,設計開發了“五位一體”銅帶邊部精整處理裝置和技術,該裝置和技術是結合銅帶邊部質量的要求,在傳統滾壓法的基礎上開發了邊部精整處理裝置和技術。

“五位一體”銅帶邊部精整處理裝備和技術,主要采用定位、矯平、滾壓、擠壓、磨砂等五個單元有效結合的邊部精整處理裝備,將銅帶邊部的尖角、毛刺、翻邊等缺陷進行去除,同時,還可以滿足銅帶對圓角、圓角邊等特殊邊部形狀的要求。

“五位一體”銅帶邊部處理精整處理裝備,主要包括支撐裝置、邊部定位裝置、矯平裝置、邊部滾壓裝置、邊部刮削裝置、支撐裝置、邊部擠壓裝置、支撐裝置、邊部磨砂裝置等單元組成。

支撐裝置的作用是對銅帶順利通過其他單元的支撐依托,保證銅帶在各單元的運行。

定位裝置的作用是通過一對隨動立輥,實現銅帶的對中及邊部的定位,并根據刮削刀具與立輥的相對位置,確保刮削刀具的進刀量[5]。同時,定位裝置實現了矯平裝置、邊部滾壓裝置、邊部刮削裝置、支撐裝置、邊部擠壓裝置、支撐裝置、邊部磨砂裝置等單元的對中。

矯平裝置的作用是通過多組水平放置的輥子,將銅帶內部的殘余應力完全釋放,使銅帶處于完全水平的狀態,保證銅帶良好的板型狀態;實現了銅帶邊部滾壓、刮削、擠壓、磨砂等單元有效工作。

滾壓裝置是垂直于銅帶邊部設置一對上下可調的滾壓輪對剪切后的銅帶邊部進行滾壓,消除分切毛刺,實現其邊部倒角。

刮削裝置設置在銅帶兩邊部水平位置,運動的銅帶邊部通過刮削刀具時,依靠銅帶的運動實現銅帶邊部刮削處理,刮削刀具可根據銅帶的寬度任意調整。所述的對銅帶邊部進行刮削處理可以保證銅帶邊部處理的連續性,避免出現撕裂、拱曲等現象的發生[6]。通過刮削裝置的處理,使銅帶邊部達到了無尖角、無毛刺、無翻邊等缺陷,更進一步其實現了銅帶圓邊或者圓角邊等。

銅帶邊部擠壓裝置對隨動帶有開口和圓弧槽的擠壓型輥,可以削減滾壓刮削銅帶邊部毛刺,擠壓成尖角或倒角,將邊部進行修整,以實現對邊部精準控制,確保倒角有一個圓滑的過渡。

邊部磨砂裝置采用不同目數的刷輥去除銅帶邊部殘余的尖角、毛刺,實現銅帶邊部的光滑。

3 結論

“五位一體”銅帶邊部精整處理裝置和技術,可以去除銅帶毛刺、尖角、翻邊等缺陷,同時也實現了銅帶邊部圓角邊或者圓邊的技術要求。“五位一體”銅帶邊部精整處理裝置和技術具有設計合理、結構簡單、操作方便、易于維護的特點。