大件吊裝設備吊耳常見問題分析

鄒衛清

(中國五環工程有限公司,湖北 武漢 430223)

隨著各類化工項目規模和產能的不斷提高,其關鍵工藝設備的尺寸和質量也在不斷增大。在項目施工過程中,這些大型設備的吊裝毫無疑問地成為項目建設的關鍵點之一。目前,隨著大型起重機械的不斷應用,大型設備吊裝的方案策劃和施工實施變得越來越便捷。然而,筆者在近年參與過的幾個項目中,發現越來越多的問題出現在設備吊耳的設計與選型上。其原因之一就是設計人員缺乏工程施工經驗,缺少對設備吊裝的理解,忽視了設備吊耳的重要性,從而輕視了其設計與選型;另外一個原因是,具備大型設備吊裝經驗的施工人員未能參與到設備吊耳的設計過程中,沒能做到對影響吊裝的各類因素進行全面把控。本文結合以往項目吊裝實施過程中經常出現的吊耳相關問題及采取的相應措施,分類匯總并作簡要分析,不僅可供設計人員在設計和選型時參考,還可作為吊裝從業人員的過程管控依據。

1 溜尾吊耳

通常情況下,大件設備沒有設計主吊耳的情況是幾乎不會,也不應該出現的,但沒有設計溜尾吊耳的情況卻經常發生。對于大型設備吊裝工程來講,吊裝的設備動輒上百噸,吊裝高度為幾十米或上百米,設計一個可靠適用的設備吊耳是吊裝工程設計、策劃的首要控制點。但部分經驗不足的設計人員對設備吊裝沒有具體概念,沒有理解和親歷設備如何吊裝,特別是對于立式設備的翻身直立缺乏直觀的認識,導致漏設計溜尾吊耳情況的出現。出現漏設計溜尾吊耳的原因還在于設備設計過程中圖紙審查得不認真,具有吊裝經驗的人員參與設計程度較淺甚至沒有參與等。溜尾吊耳缺失的問題非常嚴重,但可采取直接捆綁設備尾部、在設備底環板上安裝臨時吊耳、在設備本體上補焊吊耳等方案解決。

1.1 直接捆綁設備尾部

直接捆綁設備尾部溜尾的方法(見圖1)通常適用于設備質量不大、設備底部有變徑或有可靠的防滑部件能防止繩索竄動、設備底部筒體強度足夠大,不會因為綁扎引起變形等情況。如圖1左側所示,設備下部存在變徑,且剛好有裙座可防止繩索竄動,因此可采取直接捆綁設備尾部溜尾的方式。在保證溜尾繩索不竄動的情況下,還應保證在設備直立過程中,繩索捆綁牢固,即不會左右張開,可采取卸扣捆扎繩索或者在繩索兩側增加擋塊的措施。如圖,在裙座圓筒上焊接了兩個擋桿,分別擋在溜尾鋼絲繩的兩側,以防止在設備直立過程中鋼絲繩順著裙座圓弧向兩側滑動張開。除了確保繩索不會滑動外,還應采取必要的包覆保護措施,防止繩索不被設備上的刃角損傷,設備表面不受繩索損傷。如圖1右側所示,在裙座刃角處包覆了半圓管,在繩索和設備筒體之間包覆了橡膠皮。

圖1 直接捆綁設備尾部溜尾

1.2 在設備上補焊吊耳

部分設備由于沒有捆綁繩索的空間、沒有能夠確保繩索不會竄動的部件、筒壁太薄無法承受捆綁溜尾的力等原因,而無法采用直接捆綁設備尾部進行溜尾的方式。此時,如果沒有設備筒體等部件熱處理或者禁止焊接的強制要求,則可以重新設計溜尾吊耳,并補焊到設備相應的位置(見圖2)。此設備尾部雖有變徑,但是下部的接管和筒體太薄弱,無法承受溜尾載荷,而且筒體上相應位置沒有足夠的容繩空間,無法采用捆綁設備溜尾的方式。最后經和設計人員溝通,確認可以在設備筒體上增加溜尾吊耳,采取補焊吊耳的方式來解決無溜尾吊耳的問題。

圖2 設備上補焊吊耳

1.3 在設備底環板上安裝臨時吊耳

如果出現設備質量非常大、設備尾部根本無法捆綁,以及沒有有效的防竄動條件、也不允許在設備本體上焊接等情況,導致以上兩種方式均不可用,可采用在設備底環板上安裝臨時吊耳的方式。這種方式通常是將單獨設計制作的吊耳使用高強螺栓安裝到設備底環板上,吊耳的結構型式和強度,以及需要安裝螺栓的數量和緊固力矩都需要專業的設計人員進行設計核算,其相關文件需作為吊裝質量控制程序文件一并提交審批。在筆者所參與的一個項目中,有兩臺單體質量超過600t的關鍵設備,在設備設計和制造階段,未能及時發現并解決溜尾吊耳的問題,最后采取了這種在底環板上安裝臨時溜尾吊耳的方式,成功實現了制作一套溜尾吊耳完成同樣兩臺設備的吊裝。臨時吊耳的組裝和使用見圖3。

圖3 臨時吊耳的組裝和使用

2 軸式吊耳

軸式吊耳主要作為立式設備的主吊耳使用,其較少用作臥式設備的主提升吊耳和立式設備的溜尾吊耳。軸式吊耳在設備上的位置取決于設備及附屬結構、吊裝時設備受力和吊裝空間等因素,其一般結構型式即按HG/T 21574—2018《化工設備吊耳設計選用規范》中明確規定的AXA、AXB、AXC三種。設計人員通常都是根據標準規范設計選用相應的吊耳,吊耳自身的強度和局部應力的核算都能保證,但是在吊裝實施過程中,考慮到具體的安全操作和增加可靠性等因素的影響,會對吊耳和設備采取必要的補強措施。以下分三種情況對軸式吊耳進行分析。

2.1 軸式吊耳外側擋板加固

軸式吊耳外側的擋板主要是用于防止繞軸的繩索從吊耳上滑脫,一般情況下,擋板所受的水平力并不大,按照標準尺寸設計選用并無大礙。但是在吊裝過程中會存在一些特殊情況,比如有時為了避免繩索和吊耳上方的設備附件及接管相碰,會選擇較長的平衡梁,使得掛在吊耳上的繩索與設備軸線夾角變大,從而造成繩索和吊耳上方的設備筒壁間距變大,這會導致繩索擠壓吊耳外擋板的力變大;另一方面,也是在吊裝過程中經常發生的,掛在吊耳上的繩索會在設備直立過程中緩慢偏向設備一側(因設備的接管、人孔等質量分布不均所致),造成一側吊耳上的繩索靠近設備筒壁,另一側吊耳上的繩索擠壓擋板的力變大。這些情況一旦發生,會導致吊裝繩索施加給擋板的水平力變大,使得薄弱的擋板有失效的風險。另外,根據標準選用軸式吊耳有一個缺點,即單個吊耳額定載荷選用相應的鋼絲繩索后,會發現幾乎所有鋼絲繩的直徑都比對應吊耳擋板的有效高度大,在設備由水平變直立過程中,鋼絲繩存在繞上擋板而滑脫的安全風險,且鋼絲繩被擋板刃角割傷的風險也相應增加。

為了減小上述安全風險,必須要采取一些增加擋板高度和強度的措施。在筆者參與的一個項目中,曾有一臺質量500t、高度58m、吊耳處設備直徑達6m多的塔式設備,由于其吊耳凈容繩空間較小,但為避免吊裝過程中繩索和吊耳上方的附件相碰,被迫選用了一根8m的平衡梁,為了降低、避免上述安全風險,采取了在原有吊耳擋板的高度上增加一圈環板,并在外側增加加強筋板的措施,來達到加高、加固吊耳外側擋板的目的,從而成功地使該設備吊裝就位。加高加固方案圖紙和實際加固措施見圖4。

圖4 加高加固方案圖紙和實際加固措施

2.2 軸式吊耳內側增加擋板

有時不但要防止外側擋板失效,還需要考慮防止繩索向靠近設備筒體的方向滑動。即使設備吊耳足夠長、吊裝繩索足夠外張,在設備吊裝過程中,一旦繩索因質量分布不均,向內側滑動,設備本體上的附件、接管就難免阻礙吊裝繩索,產生吊裝安全風險。為了避免這類情況的發生,有時會考慮在吊耳上靠近設備筒體的相應位置增加擋板,以防止吊裝過程中繩索向靠近設備筒體的方向滑動。此時,內側擋板就起到了限位的作用,規避了上述風險,提高了吊裝安全性。

在筆者最近參與的一個項目中,在幾臺鍋爐煙筒的吊裝中就采取了上述措施。這幾臺煙筒的上部設計有導流板,經過模擬計算,確定可以在不拆卸導流板的情況下完成煙筒的翻身直立,但要求吊耳上的繩索在整個吊裝過程中一直緊貼在吊耳外側擋板,不能向內側滑動。為此,現場在軸式吊耳內側焊接擋板(見圖5),保證了上述吊裝要求,成功完成了幾臺煙筒的吊裝。

圖5 軸式吊耳內側焊接擋板

2.3 繩索與設備附件相碰的處理辦法

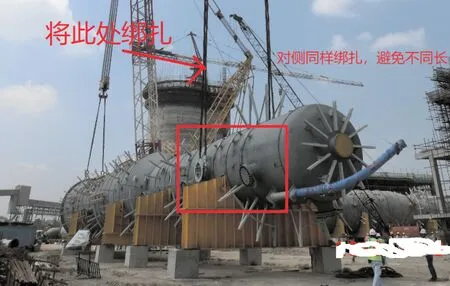

在吊裝時,采用軸式吊耳的立式設備最常碰到的問題是,吊裝繩索和吊耳上方的設備附件相碰,這些附件通常是管口、梯子平臺支撐、管支架、保溫支撐或加強圈、頂部吊柱支撐等。針對這類問題,拆除和切割影響吊裝的附件是最常用的處理辦法,但類似人孔、主要大口徑接管就不能采用此方法。在某項目吊裝策劃階段,筆者發現一臺高塔設備的主吊耳上方有一個人孔與吊耳所在方位臨近,經過模擬核算,發現人孔法蘭在設備立直前有可能擦碰吊裝繩索(下圖中主吊大噸位鋼絲繩的直徑截面為120mm),且在設備直立后有很大概率會扛住吊裝繩索,導致設備無法完全直立就位。反復考慮各種方案、精確模擬計算后,現場將軸式吊耳上部繩索從一定位置綁扎起來(見圖6),防止繩索張開就能避免吊裝時繩索和人孔相碰。筆者認為,這種方式可以在類似的情況中使用,既避免拆除切割設備附件(實際不可切割),又保證了吊裝的安全性、可行性。

圖6 將軸式吊耳上部繩索從某處綁扎

3 板式吊耳

板式吊耳的使用最為廣泛,根據其結構和使用范圍,可分成如下幾類:立式設備主吊耳的側壁板式吊耳和頂部板式吊耳、臥式設備主吊耳的各類板式吊耳、立式設備翻身的溜尾用的板式吊耳、設備翻身的主吊耳、法蘭吊蓋板式吊耳等。雖然板式吊耳花樣繁多,但其用法僅一種,即使用卸扣將吊耳和繩索連接。所以對于板式吊耳,卸扣是關鍵,而卸扣和吊耳的尺寸不匹配是最為常見的一種問題。除匹配性外,板式吊耳由于其結構特性,在使用時,除非經過核算或加強處理,施加在吊耳上的外力應盡可能與吊耳板中心平面重合,否則會有折彎失效的風險。以下針對板式吊耳使用中的普遍問題舉例分析。

3.1 板式吊耳與卸扣的匹配問題

板式吊耳與卸扣的連接方式決定了幾個影響其匹配性的關鍵尺寸。吊耳簡圖見圖7,其中的關鍵尺寸有吊耳板實際厚度T(主吊耳板加兩側環板總厚度)、吊耳孔直徑D和吊耳中心高度H。

圖7 吊耳簡圖

圖8 常見卸扣的尺寸

常見卸扣的尺寸見圖8,與吊耳關鍵尺寸對應的為:卸扣凈檔距e/吊耳板實際厚度T、卸扣軸徑b/吊耳孔直徑D、卸扣軸心高度(h-a-f-1/2b)/吊耳中心高度H。吊耳和卸扣的尺寸匹配性問題常常會涉及這幾個關鍵尺寸。

造成尺寸不匹配的原因可以從兩個方面來分析:其一,在設計階段,吊耳尺寸的選定不嚴謹,比如設備本身質量不大,但是設計吊耳時太過保守,就會導致吊耳厚度大、吊耳開孔卻太小,找不到合適尺寸的卸扣與其相匹配;其二,施工機具資源調配的問題,一般的建筑施工單位不能保證配備各種規格和尺寸的卸扣,所以在碰到尺寸特殊的吊耳時,往往在施工現場無法找到適用的卸扣。為了不影響既定的施工計劃,必須在保證安全和通過強度核算的前提下,對吊耳進行現場緊急加工處理,比如磨薄吊耳板厚度或直接將吊耳兩側環板磨掉,或進行擴孔處理,或將影響卸扣使用的設備附件割除等。打磨減薄后吊耳兩側的環板見圖9。

圖9 打磨減薄后吊耳兩側的環板

3.2 雙板式吊耳的卸扣安裝問題

如圖9所示,雙板式吊耳存在一種容易忽視的要素,甚至標準規范中(見圖10)也忽視了這個問題,即當溜尾吊耳為雙板式或者法蘭吊蓋是雙板式吊耳時,兩個吊耳的間距必須保證能容下兩個卸扣。兩板式吊耳的間距太小,而重型設備的吊耳又偏大,需要的卸扣也較大,會導致無法同時并排容下兩個卸扣。

圖10 標準規范中的雙吊耳板

另外,板式吊耳伸出長度太短,也就是吊耳孔中心高度太低,即吊耳中心高度H小于卸扣軸心高度(h-a-f-1/2b),會導致卸扣軸無法正常穿入。但以上兩個問題在設計階段即可避免:第一個可適當加大兩個板式吊耳的間距,第二個可加大板式吊耳的高度。這兩種方式對吊耳強度都沒有任何影響。

3.3 板式吊耳的吊耳板角度問題

由于板式吊耳的結構特性,在使用時,施加在吊耳上的外力應盡可能與吊耳板中心平面重合。這就對板式吊耳的吊耳板方向有了嚴格要求,如果吊耳板的方向不合適,設計好的吊耳就無法使用。如圖11所示,殼牌氣化爐關鍵設備TD&SGC的一次翻身吊耳,由于在翻身時吊耳的方位不能滿足正向受力,最后決定不使用現有吊耳翻身,而只是作為一次翻身過程和二次翻身做準備時的保護受力點。

圖11 方向不合適的板式吊耳的吊耳板

板式吊耳的吊耳板還在如下幾種情況會出現關于方向的問題:臥式設備的主吊耳板與設備軸線不一致甚至是垂直、作為立式設備主吊耳的兩個頂部板式吊耳的吊耳板同向布置、立式設備的溜尾吊耳板和設備軸線垂直等,導致板式吊耳受力時,吊耳板實際是全部受剪力,而不是拉力,這對于板式吊耳是不可接受的。在使用這類板式吊耳吊裝時,由于其真實受力和設計核算的受力方式不一致,需要根據實際吊裝時吊耳的受力,重新核算其強度是否能滿足吊裝需求。

4 結語

對于大型設備的吊裝,不管是主提升吊耳或者是溜尾吊耳,其結構、尺寸和位置都對吊裝操作和安全影響巨大。如果出現問題,一方面,短時間內不太可能協調到合適的索具,影響既定的吊裝計劃和項目整體計劃;另一方面,即使在現場可以采取一定的補救措施,但畢竟無法完全消除其中的隱患,從吊裝安全角度來講仍舊不合適。所以,吊裝工程師應盡量參與吊耳結構和尺寸的設計選定,核查軸式吊耳方位問題,核查板式吊耳和所選用的吊裝索具的匹配性等。在項目設計階段,吊裝工程師能夠參與設備的設計,通過了解設備制造和到貨形式,提前做好吊裝策劃,并在過程中提前做出核查,對出現的特殊情況及時提出解決方案,在吊裝實施時能夠做到有備無患,同時也保證吊裝的安全性、可行性和經濟性。